1.本发明涉及桥梁技术领域,具体涉及一种预制桥墩与承台的插槽式连接方法。

背景技术:

2.随着中国经济社会的快速发展,城市交通量日益繁重,也随着桥梁工程的发展,预制拼装技术在桥梁的建设中的作用和价值与日俱增。预制拼装技术是将桥墩在工厂完成墩身的制作,运输至施工现场通过吊车拼装使其成为整体,实现了桥梁下部结构的快速施工。与传统的施工方法相比,利用钢板来固定预制桥墩减少了施工时长和占地面积,也减少了对周边交通和环境的影响。

3.如今,国内桥梁上部结构预制拼装技术已趋于成熟,而桥梁下部结构特别是桥墩的预制装配技术较少,仅在一些城市高架桥中有所应用。我国正处于大规模交通建设的阶段,城市轨道交通、高铁、跨海大桥等建设都需要桥梁建设,这些都是预制拼装技术的适用领域,所以本领域的技术人员应积极研究预制拼装技术,减少施工时长和各种资源。

技术实现要素:

4.本发明所要解决的技术问题是:一种预制桥墩与承台的插槽式连接方法,使得预制桥墩与承台的快速连接,实现桥梁下部结构的快速拼装,使结构能够满足工业化建设的要求,且施工速度快,效率高。

5.为实现上述目的,本发明采用以下技术方案:本发明涉及一种预制桥墩与承台的插槽式连接方法,包括承台、预制桥墩。在所述承台顶部中心位置用钢板围成一个凹槽,同时在钢板上设有纵向预留孔洞,横向预留孔洞;在预制墩身时,所述预制桥墩上设有预留孔洞,且所述预留孔洞与纵向预留孔洞,横向预留孔洞相对应,用来插入超强螺栓使其连成整体。当预制桥墩插入承台顶部用钢板围成的凹槽后,在各个预留孔洞中插入超强螺栓,然后在缝隙中填充高强度的水泥砂浆固定。本发明实现了预制桥墩与承台的快速连接。

6.所述预制桥墩的截面形式是长方形、圆形、正方形其中一种(本图例以正方形为主,但不限于此)。且该预制桥墩底部留有预留孔洞用来插入超强螺栓。

7.所述的凹槽由钢板所围成,凹槽底部进行凿毛处理,且钢板总高度为80~100cm,其中钢板下部30~50cm预制在承台内。

8.所述预制桥墩插入承台后,用超强螺栓插入纵向预留孔洞,横向预留孔洞中,在缝隙中填充高强度的水泥砂浆,用来填补缝隙,加固整体结构。

9.钢板所围成的凹槽处于承台顶部中心位置,钢板的长比预制桥墩底面直径长10~15cm,且俩边各设置若干个纵向预留孔洞,横向预留孔洞,它们大小和间距均相等,纵向预留孔洞直径为5~8cm,纵向预留孔洞圆心之间的间距为15~20cm,纵向预留孔洞距中心位置上方4~5cm,横向预留孔洞距中心位置下方4~5cm,距离钢板外边缘15cm~20cm。

10.一种预制桥墩与承台的插槽式连接方法,其使用方法主要包括以下步骤:

11.a.在施工现场的承台上表面现浇钢板,将其围成一个凹槽,钢板上设有纵向预留

孔洞,横向预留孔洞;

12.b.在工厂中提前预制桥墩,预制桥墩设有预留孔洞,预制成型后,运输至施工现场等待拼接插槽;

13.c.采用吊机将预制桥墩提升至承台的正上方,调整预制桥墩的方向,在下降的过程中使预制桥墩的预留孔洞与承台的预留孔洞相对应,从而完成承台与预制桥墩的插槽;

14.d.将超强螺栓插入一一对应后的预留孔洞;

15.e.利用注浆机往桥墩预留孔洞中灌入高强度砂浆,使其锚固成型。

16.本发明的有益效果:

17.本发明创造了一种预制桥墩与承台的插槽式连接方法,实现了桥梁施工的工厂化、标准化、装配化和快速化,加强了预制桥墩与承台的连接强度,减小了现场施工的复杂性,提高了施工效率。其主要的钢板围起来的凹槽,制作简单,预制桥墩插入承台后,用超强螺栓固定,强度高且稳定,既较少了施工时间,也可以保证强度。

附图说明

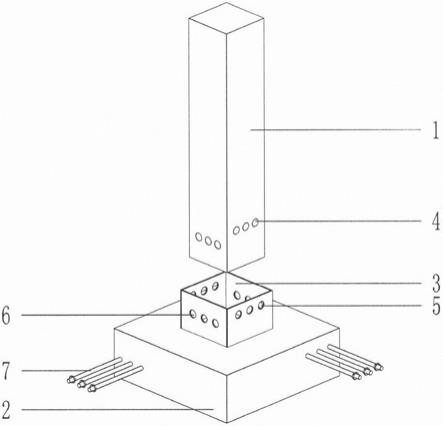

18.图1是本发明的结构示意图;

19.图2是预制桥墩与承台拼装后插入超强螺栓的结构示意图;

20.图3是本发明灌浆后正中央剖面图;

21.在附图中,1为预制桥墩;2为承台;3为钢板;4为预制桥墩预留孔洞;5为横向预留孔洞;6为纵向预留孔洞;7为超强螺栓;8为高强度水泥砂浆。

具体实施方式

22.为了对本发明的技术特征、目的和效果有更深刻的理解,现对照附图说明本发明的具体实施方式。请参阅附图1~附图3。

23.本发明实例中,一种预制桥墩与承台的插槽式连接方法,所述包括预制桥墩1;承台2;钢板3;预制桥墩预留孔洞4;横向预留孔洞5;纵向预留孔洞6;超强螺栓7;高强度水泥砂浆8共同组成。

24.本发明实例中,提供一种预制桥墩与承台的插槽式连接方法,包括:

25.包括承台2、预制桥墩1。在所述承台2顶部中心位置用钢板3围成一个凹槽,同时在钢板3上设有纵向预留孔洞6,横向预留孔洞5;在预制墩身时,所述预制桥墩1上设有预留孔洞4,且所述预留孔洞与纵向预留孔洞6,横向预留孔洞5相对应,用来插入超强螺栓7使其连成整体。当预制桥墩1插入承台2顶部用钢板3围成的凹槽后,在各个预留孔洞中插入超强螺栓7,然后在缝隙中填充高强度的水泥砂浆8固定。本发明实现了预制桥墩1与承台2的快速连接。

26.所述预制桥墩1的截面形式是长方形、圆形、正方形其中一种(本图例以正方形为主,但不限于此)。且该预制桥墩1底部留有预留孔洞4用来插入超强螺栓7。

27.所述的凹槽由钢板3所围成,凹槽底部进行凿毛处理,且钢板3总高度为80~100cm,其中钢板3下部30~50cm预制在承台2内。

28.所述预制桥墩1插入承台2后,用超强螺栓7插入纵向预留孔洞6,横向预留孔洞5中,在缝隙中填充高强度的水泥砂浆8,用来填补缝隙,加固整体结构。

29.钢板3所围成的凹槽处于承台2顶部中心位置,钢板3的长比预制桥墩1底面直径长10~15cm,且俩边各设置若干个纵向预留孔洞6,横向预留孔洞5,它们大小和间距均相等,纵向预留孔洞6直径为5~8cm,纵向预留孔洞6圆心之间的间距为15~20cm,纵向预留孔洞6距中心位置上方4~5cm,横向预留孔洞5距中心位置下方4~5cm,距离钢板3外边缘15cm~20cm。

30.本发明并不限于以上具体实施例。对于桥梁领域的技术人员而言,任何对该发明进行的同等修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应包含在本发明的范围内。

技术特征:

1.一种预制桥墩与承台的插槽式连接方法,其特征在于,包括承台(2)、预制桥墩(1);在所述承台(2)顶部中心位置用钢板(3)围成一个凹槽,同时在钢板(3)上设有纵向预留孔洞(6),横向预留孔洞(5);在预制墩身时,所述预制桥墩(1)上设有预留孔洞(4),且所述预留孔洞(4)与纵向预留孔洞(6),横向预留孔洞(5)相对应,用来插入超强螺栓(7)使其连成整体;当预制桥墩(1)插入承台(2)顶部用钢板(3)围成的凹槽后,在各个预留孔洞中插入超强螺栓(7),然后在缝隙中填充高强度的水泥砂浆(8)固定。2.根据权利要求1所述的一种预制桥墩与承台的插槽式连接方法,其特征在于,所述预制桥墩(1)的截面形式是长方形、圆形、正方形其中一种。3.根据权利要求1所述的一种预制桥墩与承台的插槽式连接方法,其特征在于,所述的凹槽由钢板(3)所围成,凹槽底部进行凿毛处理,且钢板(3)总高度为80~100cm,其中钢板下部30~50cm预制在承台(2)内。4.根据权利要求1所述的一种预制桥墩与承台的插槽式连接方法,其特征在于,预制桥墩(1)插入承台(2)后,用超强螺栓(7)插入纵向预留孔洞(6),横向预留孔洞(5)中。5.根据权利要求1所述的一种预制桥墩与承台的插槽式连接方法,其特征在于,钢板(3)所围成的凹槽处于承台(2)顶部中心位置,钢板(3)的长比预制桥墩(1)底面直径长10~15cm,且俩边各设置若干个纵向预留孔洞(6),横向预留孔洞(5),它们大小和间距均相等,纵向预留孔洞(6)直径为5~8cm,纵向预留孔洞(6)圆心之间的间距为15~20cm,纵向预留孔洞(6)距中心位置上方4~5cm,横向预留孔洞(5)距中心位置下方4~5cm,距离钢板外边缘15cm~20cm。6.根据权利要求1所述的一种预制桥墩与承台的插槽式连接方法,其特征在于,当用超强螺栓(7)插入纵向预留孔洞(6),横向预留孔洞(5)后,在周围缝隙中填充高强度的水泥砂浆(8)。7.一种预制桥墩施工方法,其特征在于,包括以下步骤:a.在施工现场的承台(2)上表面现浇钢板(3),将其围成一个凹槽,钢板(3)上设有纵向预留孔洞(6),横向预留孔洞(5);b.在工厂中提前预制桥墩(1),预制桥墩(1)设有预留孔洞(4),预制成型后,运输至施工现场等待拼接插槽;c.采用吊机将预制桥墩(1)提升至承台(2)的正上方,调整预制桥墩(1)的方向,在下降的过程中使预制桥墩(1)的预留孔洞与承台(2)的预留孔洞相对应,从而完成承台(2)与预制桥墩(1)的插槽;d.将超强螺栓(7)插入一一对应后的预留孔洞;e.利用注浆机往桥墩预留孔洞(6)中灌入高强度砂浆(8),使其锚固成型。

技术总结

本发明涉及一种预制桥墩与承台的插槽式连接方法,包括承台(2)、预制桥墩(1)。在所述承台(2)顶部中心位置用钢板(3)围成一个凹槽,同时在钢板(3)上设有纵向预留孔洞(6),横向预留孔洞(5);在预制墩身时,所述预制桥墩(1)上设有预留孔洞(4),且所述预留孔洞(4)与纵向预留孔洞(6),横向预留孔洞(5)相对应,用来插入超强螺栓(7)使其连成整体。当预制桥墩(1)插入承台(2)顶部用钢板(3)围成的凹槽后,在各个预留孔洞中插入超强螺栓(7),然后在缝隙中填充高强度的水泥砂浆(8)固定。本发明实现了预制桥墩(1)与承台(2)的快速连接。墩(1)与承台(2)的快速连接。墩(1)与承台(2)的快速连接。

技术研发人员:端茂军 王飞 李壮壮 宋粲 朱俊天

受保护的技术使用者:南京林业大学

技术研发日:2020.09.03

技术公布日:2022/3/3