1.本发明涉及门窗扇领域,具体涉及一种铰链芯轴。

背景技术:

2.铰链是平开式门窗上作为开合功能的固定活动门窗与门窗框间必不可少的产品。铰链通常都是有两片能相互转动的页片组成,相互铰接的部位穿入一芯轴用以固定相互两个页片的相互位置及确保能相互旋转运动。目前市面上的铰链芯轴基本上都是整体式的两头用铆接或是卡件,亦或是用两个螺丝或是螺母进行固定。导致芯轴的长度势必会露出铰链的两个端面。在暗装式铰链的应用场合,为了避让铰链端面上这高出的部分只能加大安装的宽度,明显影响了整个门窗产品的整体外观和产品精致感。采用螺丝螺母的方式,还会存在长期使用过程中,螺丝亦或是螺母会随着铰链的不断开合动作,不断的相互摩擦造成螺丝或是螺母松脱的隐患。

3.中国专利文献cn214330551u公开了一种合页,包括第一合页板、第二合页板和芯轴,第一合页板芯轴安装侧设有芯轴母套,芯轴母套始于第一合页板下部,第二合页板芯轴安装侧设有芯轴公套,芯轴公套始于第二合页板上部,芯轴下端插入第一合页板的芯轴母套中,上端插入第二合页板的芯轴公套中,第一合页板和第二合页板之间能相对转动,第二合页板和芯轴可以与第一合页板拆卸分合。该现有技术提供了一种芯轴的长度未突出铰链的两个端面的技术方案。由其说明书中“需要将门扇与门框分离时,只需要将芯轴下端从第一合页板的芯轴母套拔出,使第二合页板与第一合页板脱离”的描述可见,其中的芯轴与芯轴公套之间是固定连接的。虽然在该现有技术中对两者的连接方式没有进一步的说明,但是公知常见的连接方式无非是焊接、铆接、夹紧连接等等。这些连接方式的连接部位仍然处于合页开合时,开合推力与芯轴母套与芯轴间的摩擦力之间力的传递路径上,在使用一段时间后,由于芯轴的下端与芯轴母套的不断的相互摩擦,使得芯轴与芯轴公套之间必定会承受一定的相互作用力,这样的作用力的持久作用就会造成芯轴与芯轴公套之间松脱的隐患。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中芯轴在使用一段时间后由于不断的相互摩擦造成松脱的问题。

5.为解决上述技术问题,本发明的一种铰链铰接结构,包括:

6.中间连接部;

7.端部连接套,成型有端部轴孔,所述端部轴孔为通孔;

8.端部芯轴,套接在所述端部连接套上成型的所述端部轴孔中,将所述中间连接部与所述端部连接套以同一转动轴线转动地连接在一起;

9.其中,所述端部芯轴与所述中间连接部之间设有非圆嵌合结构,所述端部芯轴成型有通孔的固定孔,一个固定结构穿过所述固定孔将所述端部芯轴与所述中间连接部固定

连接。

10.进一步地,所述非圆嵌合结构包括成型在所述中间连接部朝向所述端部芯轴的端面上沿转动轴线内凹的非圆截面的嵌槽及设置在所述端部芯轴朝向所述中间连接部一端上与所述嵌槽的非圆截面配合插嵌的嵌合插头。

11.进一步地,所述固定结构包括所述中间连接部与所述端部芯轴嵌合后所述中间连接部对着所述固定孔处成型的连接结构,及穿过所述固定孔与所述连接结构配合连接的连接件。

12.进一步地,所述连接结构为成型在所述中间连接部上的固定螺孔,所述连接件为穿过圆形通孔的所述固定孔与所述固定螺孔螺接配合的螺钉,所述螺钉的螺帽小于所述端部轴孔的最小径向尺度。

13.进一步地,在所述中间连接部与所述端部连接套之间设有轴承机构。

14.进一步地,所述轴承机构具有压力轴承。

15.进一步地,所述中间连接部具有成型有中间轴孔的中部连接套及转动地设置在所述中间轴孔中的中间芯轴,所述中间芯轴的直径大于所述固定孔的最小径向尺度;所述中间连接部上的所述非圆嵌合结构设置在所述中间芯轴上。

16.进一步地,所述端部连接套与所述端部芯轴之间具有相配合的非圆截面。

17.进一步地,所述中部连接套与所述中间芯轴之间至少设有敞开位置与关闭位置的定位机构。

18.进一步地,所述定位机构包括设置在所述中间芯轴上的弹性卡点及设置在所述中部连接套的所述中间轴孔内壁与所述弹性卡点对应位置上的卡槽。

19.进一步地,所述弹性卡点包括径向成型在所述中间芯轴上安装孔,设置在所述安装孔中的弹珠,以及在所述安装孔中对所述弹珠施加朝向所述中间轴孔内壁方向的偏压力的弹性件。

20.进一步地,在所述中部连接套与所述端部连接套之间设有轴承机构。

21.进一步地,所述轴承机构具有设置在所述中部连接套与所述端部连接套之间承受压力的压力轴承;及设置在所述中部连接套的所述中间轴孔内壁与所述中间芯轴之间的转动轴承。

22.本发明上述技术方案相对于现有技术,端部芯轴成型有通孔的固定孔,固定结构穿过所述固定孔将所述端部芯轴与所述中间连接部固定连接,因此工作过程中所述端部芯轴通过所述非圆嵌合结构与所述中间连接部保持同步转动。且由于所述固定结构处于所述固定孔中,而铰链的连接套处于芯轴的外圆侧,因此所述固定结构与所述铰链的连接套没有运动上的接触,工作过程中固定结构不会受到任何摩擦作用,因而有效地克服了芯轴在使用一段时间后由于不断的相互摩擦造成松脱的问题。

23.在所述中间连接部与所述端部连接套之间设有轴承机构进一步减少了工作过程中部件之间的摩擦作用的作用力的影响,开关动作会更轻松。

24.将限制端部芯轴相对于端部连接套的转动,也就是说,只有中间芯轴可相对中间连接套转动。并在中间连接套与中间芯轴之间设置定位机构,这样可以通过铰链铰接结构对扇体的转动位置进行定位。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

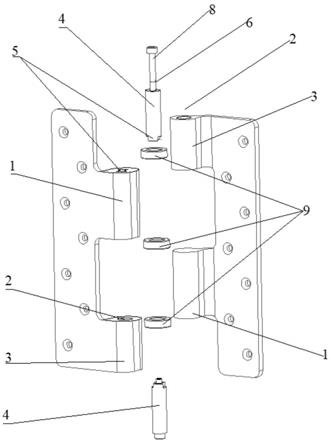

26.图1为本发明的铰链连接结构一个实施例的立体分解示意图;

27.图2为图1所示实施例的组合后部分剖视图;

28.图3为本发明的铰链连接结构另一个实施例的立体分解示意图;

29.图4为图3所示实施例的组合后部分剖视图;

30.图5为图3所述实施例增加定位机构的实施例的立体分解示意图;

31.图6为组合的芯轴上设置定位机构的立体分解示意图。

32.附图标记说明:

33.1-中间连接部、2-端部轴孔、3-端部连接套、4-端部芯轴、5-嵌合齿爪、6-固定孔、7-固定螺孔、8-螺钉、9-压力轴承、10-中间轴孔、11-中间连接套、12-中间芯轴、13-嵌槽、14-插头、15-转动轴承、16-卡槽、17-安装孔、18-弹珠、19-螺旋弹簧、20-滑槽、21-凸起。

具体实施方式

34.下面将结合附图对本发明的技术方案进行清楚、完整地描述。

35.图1及图2,显示本发明铰链铰接结构的一种实施方式,本实施例中包括固定在铰链的一侧安装叶片上的中间连接部1,固定在铰链另一侧安装叶片上具有以通孔形式成型的端部轴孔2的端部连接套3,及套接在所述端部连接套3上的端部芯轴4。本实施例中,每一所述安装叶片上各有一个所述中间连接部1及所述端部连接套3。所述端部芯轴4将所述中间连接部1与所述端部连接套3以同一转动轴线转动地连接在一起。所述端部芯轴4与所述中间连接部1之间设有限制两者沿铰链转动轴线转动的非圆嵌合结构。本实施例中,所述非圆嵌合结构包括成型在所述中间连接部1及所述端部芯轴4相对端面上朝向对方沿转动轴线凸出的相互配合的嵌合齿爪5。所述端部芯轴4成型有通孔的固定孔6,作为穿过所述固定孔6的固定结构,包括所述中间连接部1与所述端部芯轴4嵌合后所述中间连接部1对着所述固定孔6处成型的作为连接结构的固定螺孔7,及穿过所述固定孔6与所述固定螺孔7配合连接的作为连接件的螺钉8。所述螺钉8穿过圆形通孔的所述固定孔6与所述固定螺孔7螺接配合将所述端部芯轴4与所述中间连接部1固定连接,所述螺钉8的螺帽小于所述端部轴孔2的最小径向尺度,本实施例中,所述螺帽的直径小于所述端部轴孔2的直径。

36.在组装时,将固定在铰链的一侧安装叶片上的所述中间连接部1与固定在铰链的一侧安装叶片上的所述端部连接套3对齐铰链的转动轴线配合放置在一起。所述端部芯轴4穿过所述端部连接套3上的所述端部轴孔2,并使所述端部芯轴4与所述中间连接部1之间的所述嵌合齿爪5对应配合地嵌合连接。而后将所述螺钉8穿过所述端部芯轴4上的所述固定孔6与成型在所述中间连接部1上的所述固定螺孔7螺接,将所述端部芯轴4与所述中间连接部1相固定。

37.本实施例在使用中,铰链的开合动作所产生的绕转动轴周向的摩擦力,存在于所述端部连接套3的所述端部轴孔2的内壁与所述端部芯轴4的外壁之间的。而由于所述端部芯轴4与所述中间连接部1之间相对端面上朝向对方沿转动轴线凸出的相互配合的所述嵌合齿爪5限制了所述端部芯轴4相对所述中间连接部1绕所述转动轴线的转动,因此铰链开

合动作所产生的摩擦力,就仅限于所述端部连接套3与所述端部芯轴4之间,而穿过所述端部芯轴4上的所述固定孔6的所述螺钉8,由于处于所述端部芯轴4的内部,且其螺帽的直径小于所述端部连接套3的所述端部轴孔2的直径,因此所述端部连接套3相对所述中间连接部1的转动,不会对所述螺钉8在所述中间连接部1上的所述固定螺孔7中的螺接固定产生任何影响。这样在使用过程中,所述螺钉8始终使所述端部芯轴4与所述中间连接部1之间的所述嵌合齿爪5相互压紧配合,而所述嵌合齿爪5又避免所述端部连接套3在所述端部芯轴4上的摩擦力带动所述端部芯轴4相对所述中间连接部1转动。由此避免了铰链的开合动作造成所述端部芯轴4相对所述中间连接部1相互松脱的问题。

38.在上述实施例中,为了减轻开关扇体的摩擦阻力,还可以在所述中间连接部1与所述端部连接套3之间设有作为轴承机构的压力轴承9。

39.参见图3及图4,为本发明一种铰链铰接结构的另一个实施例,其中所述中间连接部1由成型有中间轴孔10的中间连接套11及转动地设置在所述中间轴孔10中的中间芯轴12构成。所述端部连接套3仍具有以通孔形式成型的端部轴孔2,所述端部芯轴4套接在所述端部连接套3上成型的所述端部轴孔2中。本实施例中,所述中间连接套11为一个,固定连接在铰链的一侧叶片上。所述端部连接套3为两个,分别位于所述中间连接套11的两端固定连接在铰链的另一侧叶片上。其中,所述中间连接套11相对所述中间芯轴12及所述端部连接套3相对所述端部芯轴4围绕同一转动轴线转动,即所述中间连接部1与所述端部连接套3以同一转动轴线转动地连接在一起。所述端部芯轴4与所述中间芯轴12的连接端部之间设有限制两者沿铰链转动轴线转动的非圆嵌合结构,在本实施例中,所述非圆嵌合结构包括成型在所述中间芯轴12朝向所述端部芯轴4的端面上沿转动轴线内凹的非圆截面的嵌槽13及设置在所述端部芯轴4朝向所述中间芯轴12一端上与所述嵌槽13的非圆截面配合插嵌的嵌合插头14。所述端部芯轴4成型有通孔的固定孔6,所述中间芯轴12与所述端部芯轴4嵌合后所述中间芯轴12对着所述固定孔6处成型有固定螺孔7,一个螺钉8穿过圆形通孔的所述固定孔6与所述固定螺孔7螺接配合将所述端部芯轴4与所述中间芯轴12固定连接。本实施例中,所述中间芯轴12的直径大于所述端部轴孔2的内径。所述中间连接部1上的所述非圆嵌合结构设置在所述中间芯轴12上。所述螺钉8的螺帽小于所述端部轴孔2的最小径向尺度,本实施例中为小于所述端部轴孔2的内径。

40.同样,为了减轻开关扇体的摩擦阻力,还可以在所述中间连接部1与所述端部连接套3之间设置所述轴承机构,本实施例中,所述轴承机构具有设置在所述中间连接套11与所述端部连接套3之间承受压力的压力轴承9;及设置在所述中间连接套11的所述中间轴孔10内壁与所述中间芯轴12之间的转动轴承15。

41.本实施例在组装时,将所述中间芯轴12置入所述中间连接套11的所述中间轴孔10中。之后在所述中间轴孔10的两端置入所述转动轴承15,并将两所述压力轴承9至于所述中间连接套11的两端。然后将所述端部连接套3与所述中间连接套11对齐铰链的转动轴线配合放置在一起。再将所述端部芯轴4穿过所述端部连接套3上的所述端部轴孔2,并使其上的所述嵌合插头14与所述中间芯轴12上的所述嵌槽13对应配合地嵌合连接。而后将所述螺钉8穿过所述端部芯轴4上的所述固定孔6与成型在所述中间连接部1上的固定螺孔7螺接,将所述端部芯轴4与所述中间芯轴12相固定在一起。由于所述中间芯轴12的直径大于所述端部轴孔2的内径,所以在所述端部芯轴4与所述中间芯轴12相固定在一起后,组合后的芯轴

不能轴向窜动,使得所述中间芯轴12及所述端部芯轴4保持在所述中间连接套11及所述端部连接套3中。

42.本实施例在使用中,所述端部连接套3可以绕所述端部芯轴4转动,所述中间连接套11也可以绕所述中间芯轴12转动。铰链的开合动作所产生的绕转动轴周向的摩擦力,存在于所述端部连接套3的所述端部轴孔2的内壁与所述端部芯轴4的外壁之间,也可以存在与所述中间连接套11的所述中间轴孔10的内壁与所述中间芯轴12的外壁之间。由于所述端部芯轴4的所述嵌合插头14嵌合插入到所述中间芯轴12相对端面上的所述嵌槽13中,限制了所述端部芯轴4相对所述中间芯轴12绕所述转动轴线的转动,因此铰链开合动作所产生的摩擦力,就仅限于所述端部连接套3与所述端部芯轴4及所述中间连接套11与所述中间芯轴12之间,而穿过所述端部芯轴4上的所述固定孔6的所述螺钉8,由于处于所述端部芯轴4的内部,且其螺帽的直径小于所述端部连接套3的所述端部轴孔2的直径,因此所述端部连接套3相对所述中间芯轴12的转动,不会对所述螺钉8在所述中间芯轴12上的所述固定螺孔7中的螺接固定产生任何影响。这样在使用过程中,所述螺钉8始终使所述端部芯轴4与所述中间芯轴12之间的所述嵌合齿爪5相互压紧配合,而所述嵌合齿爪5又避免所述端部连接套3在所述端部芯轴4上的摩擦力带动所述端部芯轴4相对所述中间芯轴12转动。由此避免了铰链的开合动作造成所述端部芯轴4相对所述中间芯轴12相互松脱的问题。

43.参见图5,在图3、图4所示实施例的基础上的替换实施例。其中,所述端部连接套3与所述端部芯轴4之间替换为具有相配合的非圆截面。所述中间连接套11与所述中间芯轴12之间至少设有敞开位置与关闭位置的定位机构。本实施例中,所述定位机构包括设置在所述中间芯轴12上的弹性卡点及设置在所述中间连接套11的所述中间轴孔10内壁与所述弹性卡点对应位置上的卡槽16。参见图6,所述弹性卡点包括径向成型在所述中间芯轴12上安装孔17,分别在所述安装孔17两端中设置的两个弹珠18,以及在所述安装孔17中对两所述弹珠18施加朝向所述中间轴孔10内壁方向的偏压力的作为弹性件的螺旋弹簧19。所述卡槽16设置在所述中间连接套11的所述中间轴孔10内壁上,可以是对应铰链的两安装叶片处于关闭及处于敞开的两个位置,也可以是在这两个位置之间再设定一个或几个半敞开的位置。在本实施例中,在所述中间连接套11的中间轴孔10内壁与所述中间芯轴12的外壁之间还设有由成型在所述中间连接套11的中间轴孔10内壁上的滑槽20及设置在所述中间芯轴12的外壁上凸起21构成的限位机构,该限位机构限制铰链的转动在关闭位置及敞开位置之间。

44.本实施例在组装时,在图3、图4所示实施例的组装步骤之前先将所述螺旋弹簧19置入所述安装孔17中,再将两所述弹珠18从所述安装孔17的两端置入。然后将进行如此组装的所述中间芯轴12置入所述中间连接套11的所述中间轴孔10中。其它组装步骤与图3、图4所示实施例的组装步骤相同。

45.本实施例在使用中,由于所述端部连接套3与所述端部芯轴4之间具有相配合的非圆截面,所述端部连接套3与所述端部芯轴4之间不再能转动,只有所述中间连接套11也可以绕所述中间芯轴12转动。这样,在铰链的任意定位位置,由于所述中间芯轴12上的所述弹珠18在所述螺旋弹簧19偏压力的作用下,卡入到所述中间连接套11的所述中间轴孔10内壁上成型的所述卡槽16中,风力等轻微的以外受力不宜轻易地带动所述中间芯轴12在所述中间连接套11中转动。而在需要铰链的两安装叶片相对转动时,作用在扇体上的作用力带动

所述中间芯轴12在所述中间连接套11中产生相对转动的趋势,该趋势使得所述中间连接套11的所述中间轴孔10内壁上成型的所述卡槽16的槽缘部对所述弹珠18施加使其克服所述螺旋弹簧19的偏压力退入到所述安装孔17中,由此解除了所述中间芯轴12相对所述中间连接套11的锁定。所述中间芯轴12相对所述中间连接套11进一步转动直至所述弹珠18遇到另一个位置上的所述卡槽16,并在所述螺旋弹簧19的偏压力的作用下弹出并卡入到该所述卡槽16中。当所述中间芯轴12相对所述中间连接套11转动到敞开位置,所述中间芯轴12的外壁上凸起21遇到所述中间连接套11的中间轴孔10内壁上的滑槽20,由此限制了所述中间芯轴12相对所述中间连接套11的过转动。

46.当然,图5所示实施例中,也可以不设置在所述中间连接套11与所述中间芯轴12之间的限位机构。

47.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。