1.本实用新型涉及核燃料组件机械制造技术领域,特别是涉及一种特制的扭力扳手。

背景技术:

2.核燃料组件由若干燃料棒、导向管、定位格架及上下管座等组成。其中,燃料组件上管座作为关键部件,起到横向定位燃料组件、承受和传递压紧力、为冷却剂提供出口空腔、为燃料组件吊装提供接口、防止燃料棒弹出等作用。

3.如图1所示,现有技术中燃料组件上管座由四方盒型体1、板弹簧组2和板弹簧压紧螺钉3组成。燃料组件上管座组装时,由于板弹簧压紧螺钉3拧紧时有力矩要求,需用扭力扳手将板弹簧压紧螺钉3拧紧。

4.在实际生产过程中,采用标准力矩扳手输出力矩。通过设定,标准力矩扳手可以输出设定的力矩。标准力矩扳手的通用力矩输出接口截面为正方形。

5.标准螺钉头齿牙槽与标准力矩扳手驱动头连接的标准套筒配合,从而拧紧标准螺钉。但由于板弹簧压紧螺钉3是非标准螺钉,标准力矩扳手的通用力矩输出接口与板弹簧压紧螺钉3头部尺寸不匹配,标准力矩扳手不能有效地将力矩传递给板弹簧压紧螺钉3,无法实现对板弹簧压紧螺钉3的组装。

技术实现要素:

6.基于此,有必要针对现有标准力矩扳手扭力无法实现对板弹簧压紧螺钉组装的问题,提供一种特制的扭力扳手,所述特制的扭力扳手在标准扭力扳手上安装特制转接装置,所述特制转接装置分别与标准扭力扳手和板弹簧压紧螺钉紧密结合,将标准扭力扳手的力矩有效传递给板弹簧压紧螺钉,实现板弹簧压紧螺钉组装。

7.为了实现上述目的,本实用新型提供如下技术方案:

8.一种特制的扭力扳手,包括标准扭力扳手和特制的转接装置,所述特制的转接装置包括转接主体和转接头;所述转接主体为外圆内方中空结构,所述转接主体与标准扭力扳手的四方驱动头尺寸配合,所述转接头与板弹簧压紧螺钉尺寸配合,所述四方驱动头、转接主体和转接头在同一竖直中心线上。

9.进一步地,所述转接主体与标准扭力扳手的四方驱动头内方连接。

10.进一步地,所述转接主体为外圆内方中空圆柱体。

11.进一步地,所述转接主体可根据标准力矩扳手的四方驱动头规格调整,装配间隙0.3mm,保证转接主体能够与标准扭力扳手轻松装取。

12.进一步地,转接主体内方宽度b1、转接主体内方加工工艺孔直径b2、转接主体内方深度b3和转接主体内方加工工艺孔深度b4与对应型号的标准力矩扳手的四方驱动头尺寸相匹配。

13.进一步地,所述转接头包括梯形体和三对等距齿槽,所述梯形体上端与转接主体

连接,所述梯形体下端连接三对等距齿槽;所述三对等距齿槽是根据板弹簧压紧螺钉头部尺寸设计的,与板弹簧压紧螺钉匹配;所述齿槽与板弹簧压紧螺钉的配合间隙0.2mm,便于操作,且保证拧紧过程中不打滑。

14.进一步地,所述齿槽的间距的间距a1、齿槽的宽度a2、齿槽外径a3、齿槽高度a4和转接头高度a5与板弹簧压紧螺钉齿槽尺寸相匹配。

15.进一步地,所述转接头还包括有导向柱,所述齿槽下方一体连接导向柱,导向柱具有导向作用,便于组装,方便操作。

16.进一步地,导向柱高度c1、导向柱直径c2和导向柱锥度c3与板弹簧压紧螺钉齿槽中心工艺沉孔尺寸相对应,导向柱高度c1小于板弹簧压紧螺钉齿槽中心工艺沉孔深度,导向柱直径c2小于板弹簧压紧螺钉齿槽中心工艺沉孔直径。

17.进一步地,所述特制的转接装置的高度d1、转接主体的高度d2、转接主体的外方直径d3和转接主体外方过渡台尺寸d4,根据板弹簧组的尺寸高度设计,确保特制的扭力扳手使用时,不会与燃料组件上管座部件发生干涉。

18.进一步地,特制的转接装置的高度d1大于板弹簧组高度,确保组装过程中扳手柄体部分不会与板弹簧组发生干涉。

19.进一步地,特制的扭扳手的材质选用3cr13,经过热处理使硬度达到 hrc42~45。

20.进一步地,对特制的扭力扳手进行喷砂处理,保证该特制的扭力扳手与工件接触面清洁度。

21.进一步地,所述特制的转接装置为一体式制作而成。

22.本实用新型的有益技术效果:

23.本实用新型提供的特制的扭力扳手,按力矩要求,可顺利完成燃料组件上管座部件的组装,组装过程方便快捷,易操作,该实用新型已成功运用于燃料组件上管座部件制造生产。

24.本实用新型提供的特制的扭力扳手,能确保组装200件上管座组装部件后,槽口不会变形或断裂,仍完好。

附图说明

25.图1为燃料组件上管座部件组装示意图;

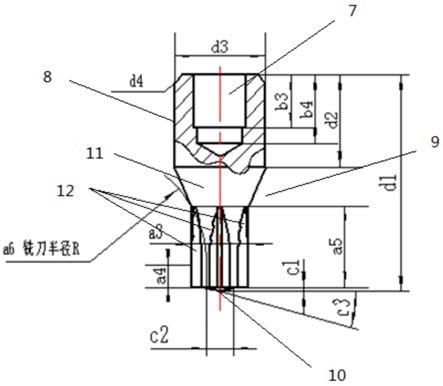

26.图2为特制的转接装置与四方驱动头连接的结构示意图;

27.图3为转接主体俯视图;

28.图4为转接头俯视图;

29.图5为转接主体俯视图。

30.其中:

31.1、四方盒型体;2、板弹簧组;3、板弹簧压紧螺钉;4、特制的转接装置; 5、标准扭力扳手;6、手柄;7、四方驱动头;8、转接主体;9、转接头;10、导向柱;11、梯形体;12、三对等距齿槽。

具体实施方式

32.一种特制的扭力扳手,包括标准扭力扳手5和特制的转接装置4,所述特制的转接

装置4包括转接主体8和转接头9;所述转接主体8为外圆内方中空结构,所述转接主体9与标准扭力扳手的四方驱动头7尺寸配合,所述转接头9与板弹簧压紧螺钉3尺寸配合,所述四方驱动头7、转接主体8和转接头9在同一竖直中心线上。

33.进一步地,所述标准扭力扳手包括柄体5和四方驱动头7,所述柄体5和四方驱动头7连接,所述四方驱动头7能够输出设定的力矩。

34.进一步地,所述特制的转接装置4为一体式制作而成。

35.进一步地,所述转接主体8与标准扭力扳手的四方驱动头7内方连接。

36.进一步地,所述转接主体8为外圆内方中空圆柱体。

37.进一步地,所述转接主体8可根据标准力矩扳手的四方驱动头7规格调整,装配间隙0.3mm,保证转接主体8能够与标准扭力扳手轻松装取。

38.进一步地,转接主体8内方宽度b1、转接主体8内方加工工艺孔直径b2、转接主体8内方深度b3和转接主体8内方加工工艺孔深度b4与对应型号的标准力矩扳手的四方驱动头7尺寸相匹配。

39.进一步地,所述转接头9包括梯形体11和三对等距齿槽12,所述梯形体 11上端与转接主体8连接,所述梯形体11下端连接三对等距齿槽12;所述三对等距齿槽12是根据板弹簧压紧螺钉3头部尺寸设计的,与板弹簧压紧螺钉3 匹配;所述齿槽9-2与板弹簧压紧螺钉3的配合间隙0.2mm,便于操作,且保证拧紧过程中不打滑。

40.进一步地,所述齿槽12的间距的间距a1、齿槽9-2的宽度a2、齿槽9-2 外径a3、齿槽9-2高度a4和转接头9高度a5与板弹簧压紧螺钉3齿槽尺寸相匹配。

41.进一步地,所述特制的转接装置4还包括导向柱10,所述齿槽12下方一体连接导向柱10,导向柱10具有导向作用,便于组装,方便操作。

42.进一步地,导向柱10高度c1、导向柱10直径c2和导向柱10锥度c3与板弹簧压紧螺钉3齿槽中心工艺沉孔尺寸相对应,导向柱10高度c1小于板弹簧压紧螺钉3齿槽中心工艺沉孔深度,导向柱10直径c2小于板弹簧压紧螺钉3 齿槽中心工艺沉孔直径。

43.进一步地,所述特制的转接装置4的高度d1、转接主体8的高度d2、转接主体8的外方直径d3和转接主体8外方过渡台尺寸d4,根据燃料组件上管座的板弹簧组2的尺寸高度设计,确保特制的扭力扳手使用时,不会与板弹簧组2 发生干涉。

44.进一步地,特制的转接装置4的高度d1大于燃料组件上管座的板弹簧组2 高度,确保组装过程中扳手柄体部分不会与板弹簧组2发生干涉。

45.进一步地,特制的扭扳手的材质选用3cr13,经过热处理使硬度达到 hrc42~45。

46.板弹簧压紧螺钉3材质为gh4169,经过时效热处理后,硬度能达到hrc42 左右,为避免在拧紧板弹簧压紧螺钉3过程中将其拧伤,但又要确保特制的扭扳手的使用寿命,所以,特制的扭扳手的材质选用3cr13,经过热处理使硬度达到hrc42~45。

47.进一步地,对特制的扭力扳手进行喷砂处理,保证该特制的扭力扳手与工件接触面清洁度。

48.使用时:

49.用特制的转接装置将板弹簧2、板弹簧压紧螺钉3手动预拧紧;

50.按燃料组件上管座组装的扭力要求将标准扭力扳手调整至所需扭力值;

51.将特制的转接装置装配在标准扭力扳手上;

52.用特制的扭力扳手将板弹簧压紧螺钉3拧紧。

53.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。