1.本发明通常涉及电动工具系统、电动工具和电动工具的管理方法,并且具体涉及包括被配置为测量转矩的电动工具的电动工具系统、该电动工具和该电动工具的管理方法。

背景技术:

2.专利文献1公开了工具系统。工具系统包括工具和管理设备。

3.工具用于对工件进行作业。工具包括:紧固单元,其被配置为由驱动源驱动以将工件紧固到附接目标上;传感器,其被配置为测量由紧固单元引起的振动和声音至少之一;以及输出器,其被配置为输出利用传感器的测量结果。

4.管理设备被配置为管理工具的状况。管理设备被配置为基于从工具输出的测量结果来判断工具的状况。

5.在电动工具的领域中,可以期望地提高电动工具所测量到的紧固转矩值的可靠性。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2018-122429

技术实现要素:

9.有鉴于上述,本发明的目的是提供可以提高电动工具所测量到的紧固转矩值的可靠性的电动工具系统、该电动工具系统中所包括的电动工具、以及该电动工具的管理方法。

10.根据本发明的一方面的一种电动工具系统包括电动工具和检查装置。所述电动工具包括:紧固单元,其被配置为利用驱动源的驱动力将工件紧固到附接目标上;以及传感器,其被配置为测量由所述紧固单元提供的紧固转矩。所述检查装置包括测量单元,所述测量单元被配置为测量从所述紧固单元施加的紧固力。所述电动工具系统还包括关联处理器,所述关联处理器被配置为将第一转矩测量值与第二转矩测量值关联。所述第一转矩测量值与利用所述传感器的测量结果相对应。所述第二转矩测量值与利用所述测量单元的测量结果相对应。

11.根据本发明的一方面的一种电动工具系统包括电动工具和检查装置。所述电动工具包括:紧固单元,其被配置为利用驱动源的驱动力将工件紧固到附接目标上;以及控制器,其被配置为控制所述紧固单元,以调整要从所述紧固单元输出的输出转矩。所述检查装置包括测量单元,所述测量单元被配置为测量从所述紧固单元施加的紧固力。所述电动工具还包括校准处理器,所述校准处理器被配置为根据所述检查装置的所述测量单元所测量到的测量值来对所述控制器进行校准。

12.根据本发明的一方面的一种电动工具包括在所述电动工具系统中。

13.根据本发明的一方面的用于管理电动工具的方法是一种电动工具的管理方法,所

述电动工具包括:紧固单元,其被配置为利用驱动源的驱动力将工件紧固到附接目标上;以及传感器,其被配置为测量由所述紧固单元提供的紧固转矩。所述管理方法包括:测量步骤,用于测量从所述紧固单元施加的紧固力;以及关联步骤,用于将第一转矩测量值与第二转矩测量值关联。所述第一转矩测量值与利用所述传感器的测量结果相对应。所述第二转矩测量值与所述测量步骤中的测量结果相对应。

14.根据本发明的一方面的用于管理电动工具的方法是一种电动工具的管理方法,所述电动工具包括:紧固单元,其被配置为利用驱动源的驱动力将工件紧固到附接目标上;以及控制器,其被配置为控制所述紧固单元,以调整要从所述紧固单元输出的输出转矩。所述管理方法包括:测量步骤,用于测量从所述紧固单元施加的紧固力;以及校准步骤,用于参考在所述测量步骤中测量到的测量值来对所述控制器进行校准。

附图说明

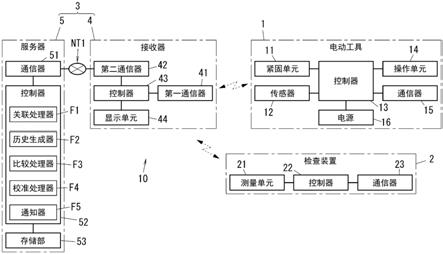

15.图1是实施例的电动工具系统的示意结构的框图;

16.图2是该电动工具系统的示意系统结构图;

17.图3是该电动工具系统中所包括的电动工具的示例的示意图;

18.图4是该电动工具系统中所包括的检查装置的示例的示意图;

19.图5是例示该电动工具系统的操作的示例的图;

20.图6是例示该电动工具系统的操作的流程图;

21.图7是第一变形例的电动工具系统的示意结构的框图;

22.图8是第二变形例的电动工具系统中所包括的管理系统的服务器的示意结构的框图;

23.图9是第三变形例的电动工具系统的示意结构的框图;

24.图10是变形例的电动工具系统中所包括的电动工具的示意结构的框图;以及

25.图11是变形例的电动工具系统中所包括的检查装置的示意结构的框图。

具体实施方式

26.以下将参考附图来说明根据实施例的电动工具系统10。

27.(1)概述

28.图1是电动工具系统10的示意框图。图2是电动工具系统10的示意系统结构图。

29.如图1和图2所示,电动工具系统10包括电动工具1和检查装置2。电动工具系统10还包括关联处理器f1。

30.电动工具1是经营者所用的工具,并且将用在例如工厂或施工现场中。电动工具1用于例如紧固工件(例如,诸如螺栓或螺钉等的紧固构件),由此将附接对象(例如,光伏电池板)附接至附接目标(例如,安装件)。在本实施例中,电动工具1是被配置为通过用冲击力转动作为工件的螺栓等来对其进行紧固的电动冲击扳手。注意,电动工具1不限于电动冲击扳手,而是例如可以是电动冲击驱动器、或者不施加冲击力的电动转矩扳手或电动钻孔机。

31.如图1所示,电动工具1包括紧固单元11和传感器12。紧固单元11包括马达111(参见图3)作为驱动源。紧固单元11利用马达111的驱动力将工件(紧固构件)紧固到附接目标上。传感器12测量由紧固单元11提供的紧固转矩。

32.如图1所示,检查装置2包括测量单元21。测量单元21测量从紧固单元11施加的紧固力。紧固力是从紧固单元11施加到工件的力或从紧固单元11提供到工件的转矩(施加的紧固转矩)。

33.关联处理器f1将第一转矩测量值(紧固转矩值)与第二转矩测量值(施加的紧固转矩值)关联。第一转矩测量值与利用传感器12的测量结果相对应。第二转矩测量值与利用测量单元21的测量结果相对应。

34.在电动工具系统10中,关联处理器f1将与电动工具1的传感器12所测量到的紧固转矩相对应的第一转矩测量值和与检查装置2的测量单元21所测量到的紧固力(施加的紧固转矩)相对应的第二转矩测量值关联。这使得电动工具系统10能够详细地掌握电动工具1的状况。例如,在电动工具1的传感器12和检查装置2的测量单元21中的一方由于老化等而不再能够测量正确值的情况下,电动工具系统10可以掌握该一方的劣化。这使得电动工具系统10能够进行处理(例如,通过使用第一转矩测量值和第二转矩测量值中的一个来校准第一转矩测量值和第二转矩测量值中的另一个),并且提高电动工具1所测量到的紧固转矩值的可靠性。

35.(2)详情

36.以下将参考附图来进一步详细描述本实施例的电动工具系统10。

37.如图1所示,电动工具系统10除了包括电动工具1和检查装置2之外,还包括管理系统3。

38.如图1所示,电动工具1除了包括紧固单元11和传感器12之外,还包括控制器13、操作单元14、通信器15和电源16。电动工具1还包括用于容纳或保持这些组件的本体100。

39.如图3所示,电动工具1的本体100包括管状的本体部101和从本体部101的周面径向突出的握持部102。输出轴113从本体部101的轴方向上的一端突出。输出轴113设置有插口114(卡盘)。将适应于作为工件的紧固组件的钻头(例如,转矩扳手钻头)可拆卸地附接到插口114。握持部102的一端(图3中的下端)可拆卸地附接容纳电源16的电池组103。

40.控制器13控制紧固单元11、传感器12和通信器15等的操作。控制器13例如包括具有一个或多于一个处理器以及存储器的微控制器。换句话说,控制器13被实现为包括一个或多于一个处理器以及存储器的计算机系统。计算机系统通过使一个或多于一个处理器执行存储器中所存储的程序来用作控制器13。在本实施例中,程序预先存储在控制器13的存储器中。然而,这仅是示例,并且不应被解释为限制性的。该程序还可以经由诸如因特网等的远程通信网络下载,或者可以在存储在诸如存储卡等的非暂时性存储介质中之后进行分发。控制器13例如可以包括现场可编程门阵列(fpga)和专用集成电路(asic)等。控制器13中所包括的微控制器(例如,电路板)容纳在握持部102的内部中。

41.操作单元14包括设置到握持部102的触发开关141。当触发开关141接收到用户等给出的操作时,控制器13接收到大小与触发开关141的拉入量(指示触发开关141被拉动的深度的操纵变量)成比例的操作信号。控制器13调整马达111的速度,使得马达111以与从操作单元14接收到的操作信号相对应的速度转动。

42.紧固单元11除了包括马达111之外,还包括驱动电路(未示出)、冲击机构112和输出轴113。驱动电路根据从控制器13接收到的控制信号来控制马达111的转动。马达111的输出轴的转动经由冲击机构112传递到输出轴113。当输出转矩小于或等于规定水平时,冲击

机构112降低马达111的输出轴的转动速度,然后将转动传递到输出轴113。冲击机构112被配置为:当输出转矩超过规定水平时,向输出轴113施加冲击力以使作为工件的紧固组件(例如,螺栓)转动。如图3所示,马达111和冲击机构112容纳在本体部101中。

43.传感器12测量由紧固单元11提供的紧固转矩。传感器12包括附接到输出轴113的磁致伸缩转矩传感器121。磁致伸缩转矩传感器121利用非转动部分中所设置的线圈来检测与通过向马达111的输出轴施加转矩所引起的应变相对应的磁导率的变化,并且输出大小与应变的大小成比例的电压信号。因此,传感器12测量提供到输出轴113的转矩。也就是说,传感器12测量电动工具1提供到工件的转矩(紧固转矩)。传感器12将由此测量到的转矩(紧固转矩)发送到控制器13。

44.控制器13控制紧固单元11,使得紧固转矩的值变为转矩设置值。例如,当磁致伸缩转矩传感器121所测量到的紧固转矩达到转矩设置值时,控制器13停止马达111的转动。电动工具1可以包括被配置为可变地设置转矩设置值的转矩设置部。

45.通信器15是进行使用无线电波作为介质的无线通信的通信模块。通信器15被配置为基于符合例如蓝牙(bluetooth,注册商标)低功耗(ble)的标准的通信方案来进行近场通信。“ble”是作为无线个域网(pan)技术的蓝牙(bluetooth,注册商标)的规范中的低功耗规范的名称。注意,通信器15的通信方案不限于ble,而是可以是诸如zigbee(注册商标)等的通信方案,只要通信方案不需要无线站的许可即可。在本实施例中,通信器15与管理系统3的(后面将说明的)接收器4进行无线通信。

46.控制器13将第一测量信号经由通信器15发送到接收器4。在本实施例中,第一测量信号是表示与传感器12所测量到的紧固转矩的大小相对应的第一转矩测量值的信号。当操作单元(触发开关141)正在接收操作时,换句话说,当马达111转动并且输出轴113输出转矩时,控制器13可以将第一测量信号实时地发送到管理系统3。由从电动工具1发送来的第一测量信号表示的第一转矩测量值可以包括在电动工具1对工件进行作业的情况下的测量值,并且第一转矩测量值可以包括在检查(电动工具1被检查装置2检查)的情况下的测量值。注意,如在本发明中使用的“实时”不限于严格立即的数据处理,而是允许例如由测量/不可避免的误差引起的延迟时间。

47.电源16包括蓄电池。电源16容纳在电池组103中。电池组103包括容纳在由树脂制成的外壳中的电源16。将电池组103从握持部102拆卸,并将如此拆卸的电池组103连接至充电器,从而对电源16的蓄电池进行充电。电源16将在蓄电池中充电得到的电力作为包括控制器13和马达111的电路的操作所需的电力进行供给。

48.检查装置2是用于检查电动工具1的正常操作的装置。检查装置2测量从电动工具1的紧固单元11施加的紧固力,以便检查电动工具1。如图1所示,检查装置2除了包括测量单元21之外,还包括控制器22和通信器23。此外,检查装置2包括用于容纳或保持这些组件的壳体200。

49.如图4所示,检查装置2的壳体200包括基座201和本体202。

50.基座201是用于将检查装置20安装和/或固定在桌子或墙等的期望位置的构件。基座201具有矩形板状。基座201具有固定所用的螺钉将插入通过的两个通孔。注意,检查装置2不必包括基座201。

51.本体202与基座201一体地布置在基座201的上表面上。在本实施例中,本体202具

有矩形箱状。然而,本体202的形状不受特别限制,而是可以具有诸如圆柱形状等的其它形状。本体202设置有量测构件204。量测构件204的上表面具有电动工具1的钻头将插入的插入孔203。

52.测量单元21包括量测构件204。当在电动工具1的钻头插入在插入孔203中的状态下驱动电动工具1(使马达111转动)时,测量单元21测量量测构件204从钻头接收的力(紧固力)。当电动工具1包括冲击机构时,测量单元21感测利用电动工具1的冲击机构的各冲击的冲击力的反作用力作为紧固力。测量单元21例如包括用于测量在量测构件204处生成的应变的应变计。测量单元21基于应变计的测量结果来测量从电动工具1接收到的紧固力。注意,利用测量单元21的紧固力的测量方法不限于通过使用应变计的方法,而是可以是诸如基于磁致伸缩的方法等的任何适当的方法。

53.控制器22控制测量单元21和通信器23等的操作。控制器22例如包括具有一个或多于一个处理器以及存储器的微控制器。控制器22例如可以包括现场可编程门阵列(fpga)和专用集成电路(asic)等。

54.通信器23是被配置为基于与电动工具1的通信器15的通信方案相同的通信方案来进行近场通信的通信模块。在本实施例中,通信器23与管理系统3的接收器4进行无线通信。

55.控制器22将第二测量信号经由通信器23发送到接收器4。在本实施例中,第二测量信号是表示与从测量单元21所测量到的紧固力获得的施加紧固转矩的大小相对应的第二转矩测量值的信号。第二转矩测量值是由控制器22参考测量单元21所测量到的紧固力来计算的。当测量单元21正在测量紧固力时(也就是说,在电动工具1的检查期间),控制器22可以将第二测量信号实时地发送到管理系统3。

56.如图1所示,管理系统3包括接收器4和服务器5。

57.接收器4包括第一通信器41、第二通信器42、控制器43和显示单元44。

58.控制器43控制第一通信器41、第二通信器42和显示单元44等的操作。控制器43例如包括具有一个或多于一个处理器以及存储器的微控制器。控制器43例如可以包括现场可编程门阵列(fpga)和专用集成电路(asic)等。

59.显示单元44例如包括诸如液晶显示器或有机电致发光(el)显示器等的显示装置。显示单元44由控制器43控制,以显示由从电动工具1发送来的第一测量信号表示的第一转矩测量值、以及显示由从检查装置2发送来的第二测量信号表示的第二转矩测量值等。

60.第一通信器41是被配置为基于与电动工具1的通信器15和检查装置2的通信器23的通信方案相同的通信方案来进行近场通信的通信模块。在本实施例中,第一通信器41与电动工具1和检查装置2进行通信。

61.第二通信器42是被配置为经由通信线进行有线通信的通信模块。第二通信器42经由路由器连接到例如诸如因特网等的广域通信网络nt1。第二通信器42具有经由广域通信网络nt1与服务器5进行通信的通信功能。

62.控制器43经由第一通信器41从电动工具1接收第一测量信号。当接收到第一测量信号时,控制器43将由第一测量信号表示的第一转矩测量值与接收到第一测量信号的时间关联,并且控制器43将第一转矩测量值存储在其内置存储器中。应当注意,接收到第一测量信号的时间基本上对应于如下的时间(测量时间),其中在该时间,电动工具1的传感器12测量与由第一测量信号表示的第一转矩测量值相对应的紧固转矩。也就是说,控制器43将与

电动工具1的传感器12所测量到的紧固转矩相对应的第一转矩测量值与测量时间相关联地进行存储。

63.此外,控制器43经由第一通信器41从检查装置2接收第二测量信号。当接收到第二测量信号时,控制器43将由第二测量信号表示的第二转矩测量值与接收到第二测量信号的时间关联,并且控制器43将第二转矩测量值存储在其内置存储器中。接收到第二测量信号的时间基本上对应于如下的时间(测量时间),其中在该时间,检查装置2的测量单元21测量与由第二测量信号表示的第二转矩测量值相对应的紧固力。也就是说,控制器43将与检查装置2的测量单元21所测量到的紧固力相对应的第二转矩测量值与测量时间相关联地进行存储。

64.控制器43将如此接收到的第一转矩测量值和第二转矩测量值、连同与第一转矩测量值和第二转矩测量值相关联的各个测量时间一起经由第二通信器42发送到服务器5。

65.服务器5包括通信器51、控制器52和存储部53。

66.通信器51是被配置为经由通信线进行有线通信的通信模块。通信器51经由路由器连接到例如诸如因特网等的广域通信网络nt1。通信器51具有经由广域通信网络nt1与接收器4进行通信的通信功能。

67.控制器52例如包括具有一个或多于一个处理器以及存储器的微控制器。控制器52例如可以包括现场可编程门阵列(fpga)和专用集成电路(asic)等。控制器52控制通信器51等的操作。此外,控制器52实现作为关联处理器f1、历史生成器f2、比较处理器f3、校准处理器f4和通知器f5的功能。

68.存储部53是用于存储信息的装置。存储部53例如是只读存储器(rom)、随机存取存储器(ram)或电可擦除可编程只读存储器(eeprom)。

69.控制器52将从接收器4发送来的第一转矩测量值和第二转矩测量值按时间顺序存储在存储部53中。在本实施例中,控制器52进行关联处理,该关联处理基于与第一转矩测量值和第二转矩测量值相关联的各个测量时间,将从接收器4发送来的第一转矩测量值和第二转矩测量值彼此关联。更具体地,如果同第一转矩测量值相关联的时间(测量时间)与同第二转矩测量值相关联的时间(测量时间)相同,则控制器52判断为该第一转矩测量值(紧固转矩)和该第二转矩测量值(紧固力)是在相同时间测量到的值。然后,控制器52认为测量时间相同的第一转矩测量值和第二转矩测量值分别表示在相同时间从电动工具1输出的转矩(紧固转矩)和从电动工具1接收到的转矩(施加紧固转矩),并且控制器52将该第一转矩测量值和该第二转矩测量值彼此关联。控制器52将如此彼此关联的第一转矩测量值和第二转矩测量值按时间顺序存储在存储部53中。注意,“测量时间相同”不限于与第一转矩测量值相对应的测量时间和与第二转矩测量值相对应的测量时间完全相同,而是由于例如测量/不可避免的误差而可能彼此不同。

70.也就是说,控制器50包括被配置为将第一转矩测量值与第二转矩测量值相关联的关联处理器f1。第一转矩测量值与利用传感器12的测量结果相对应。第二转矩测量值与利用测量单元21的测量结果相对应。在本实施例的电动工具系统10中,关联处理器f1设置在管理系统3中,该管理系统3与电动工具1和检查装置2分开且被配置为与电动工具1和检查装置2中的至少一个(在本实施例中为两个)进行通信。

71.此外,可以说,控制器52包括历史生成器f2,该历史生成器f2被配置为生成检查历

史,其中第二转矩测量值与第一转矩测量值按时间顺序关联。此外,控制器52还存储在电动工具1对工件进行作业的情况下获得的第一转矩测量值。因此,可以说,控制器52(历史生成器f2)将电动工具1的使用历史(第一转矩测量值)与检查历史相关联。将由此生成的检查历史以及使用历史存储在存储部53中。注意,电动工具1可以将唯一地分配给电动工具1的识别信息包括到第一测量信号中,然后发送第一测量信号。在这种情况下,控制器52可以将检查历史和使用历史与识别信息相关联地存储在存储部53中。

72.控制器52进一步在针对相同时间彼此关联的第一转矩测量值和第二转矩测量值之间进行比较。应当注意,在相同时间测量到的第一转矩测量值和第二转矩测量值是如下的测量值,这些测量值尽管由不同主体测量但在测量对象方面相同,并且是通过测量基本上相同的物理量(转矩)所获得的。因此,如果电动工具1(例如,传感器12)和检查装置2(例如,测量单元21)其中之一不存在诸如故障或老化等的缺陷,则第一转矩测量值和第二转矩测量值表示基本上相同的值。因此,控制器52在第一转矩测量值和第二转矩测量值之间进行比较,由此判断电动工具1和检查装置2其中之一是否存在故障。因此,控制器52具有比较处理器f3,该比较处理器f3被配置为在第一转矩测量值和第二转矩测量值之间进行比较。注意,为了确保第一转矩测量值和第二转矩测量值具有相同的值,优选在电动工具1的使用的初始阶段对电动工具1进行校准,使得第一转矩测量值等于第二转矩测量值。

73.在基于在相同时间测量到的第一转矩测量值和第二转矩测量值之间的比较结果、第一转矩测量值和第二转矩测量值满足规定关系的情况下,控制器52使得电动工具1或检查装置2进行测量值的校准。例如,在第一转矩测量值和第二转矩测量值之间的差δt超过规定的第一阈值δth的情况下,控制器52使电动工具1或检查装置2进行校准。总之,控制器52还包括校准处理器f4,该校准处理器f4被配置为基于比较处理器f3所进行的比较的结果来对电动工具1或检查装置2进行校准,使得第一转矩测量值和第二转矩测量值之间的差δt减小。

74.这里,在电动工具1和检查装置2之间使用频度通常显著不同,并且电动工具1的使用频度高于检查装置2的使用频度。因此,在电动工具1中比在检查装置2中更有可能发生诸如老化等的缺陷。因此,如果第一转矩测量值不同于第二转矩测量值,则控制器52基本上判断为基于检查装置2的测量值的第二转矩测量值正确,并且控制器52使电动工具1进行校准,使得第一转矩测量值接近第二转矩测量值。

75.参考图5,将说明利用电动工具系统10的电动工具1的校准的示例。在图5中,纵轴表示通过从第二转矩测量值中减去第一转矩测量值所获得的差δt,并且横轴表示时间。

76.例如,在除电动工具1进行正常处理的定时以外的定时,用户定期或不定期地(图5中的时间点t1到t9)通过使用检查装置2来进行电动工具1的检查(第二转矩测量值的测量)。电动工具1的检查的示例包括如下的检查:在将电动工具1的钻头插入检查装置2的插入孔203而驱动电动工具1的状态下,测量第一转矩测量值和第二转矩测量值,并且进行第一转矩测量值和第二转矩测量值之间的比较。注意,用户进行电动工具1的检查的间隔不受特别限制,而是例如是约数天到约数月。

77.当用户通过使用检查装置2进行电动工具1的检查时,将此时获得的第一转矩测量值和第二转矩测量值经由接收器4发送到服务器5。服务器5的控制器52进行第一转矩测量值和第二转矩测量值之间的比较。基于第一转矩测量值和第二转矩测量值之间的比较结

果,控制器52判断是否必须对电动工具1进行校准。

78.在图5所示的示例中,从时间点t1到t5,差δt的大小小于第一阈值δth。因此,控制器52判断为第一转矩测量值和第二转矩测量值之间的差小,因此不需要校准。相反,在时间点t6,差δt的大小超过第一阈值δth。因此,控制器52判断为需要校准。

79.在具体示例中,假定第一阈值δth被设置为15n

·

m。在时间点t6,假定第一转矩测量值为120n

·

m,并且第二转矩测量值为100n

·

m。在这种情况下,差δt的大小大于第一阈值δth,因此控制器52判断为必须对电动工具1进行校准。控制器52从通信器51发送用于使电动工具1进行校准的校准指示信号。校准指示信号例如是指示校准之后的紧固转矩值为100n

·

m(与施加紧固转矩值相同的值)的信号。当经由接收器4接收到校准指示信号时,电动工具1的控制器13认识到当前的紧固转矩值不是120n

·

m而是100n

·

m。然后,电动工具1的控制器13对传感器12进行校准,使得传感器12所测量到的紧固转矩对应于由校准指示信号表示的紧固转矩值(100n

·

m)。因此,差δt变为0。

80.此外,如果在之后的检查中、差δt的大小超过第一阈值δth(时间点t9),则控制器52向电动工具1发送校准指示信号以使得电动工具1再次进行校准。

81.控制器52在基于在相同时间测量到的第一转矩测量值和第二转矩测量值之间的比较结果、第一转矩测量值和第二转矩测量值满足规定关系的情况下,进一步给出通知。例如,在第一转矩测量值和第二转矩测量值之间的差δt超过规定的第二阈值的情况下,控制器52给出通知。总之,控制器52还包括通知器f5,该通知器f5被配置为基于比较处理器f3所进行的比较的结果来进行通知。第二阈值可以小于第一阈值δth。也就是说,控制器52可以在利用校准处理器f4进行校准之前利用通知器f5进行通知。

82.对于控制器52所进行的通知,可以使用任何适当的手段。例如,控制器52将通知信号经由通信器51发送到接收器4,由此在接收器4的显示单元44上显示期望的消息。消息的内容可以是如下的内容,该内容指示第一转矩测量值和第二转矩测量值可能彼此不同,也就是说,第一转矩测量值和第二转矩测量值其中之一可能不同于正常值,因此必须对电动工具1和检查装置2其中之一进行校准。消息的内容不必直接指示需要校准,而是内容可以是指示需要校准的定时即将来临的内容。

83.通知器f5发送通知信号的发送目的地不限于接收器4,而是可以是电动工具1或检查装置2等、或者电动工具系统10外的装置。电动工具系统10外的装置的示例包括由电动工具1的用户携带的信息终端(平板计算机或智能电话等)。此外,通知所用的手段不限于消息的显示,而是可以使用诸如利用适当装置的发光、振动或听觉信号等的任何手段。

84.注意,在电动工具1的总校准次数超过规定阈值的情况下,通知器f5可以给出作为用于提示用户修理电动工具1的消息的通知。

85.接着,将参考图6来说明电动工具系统10的基本操作。

86.当用户使电动工具1操作以紧固工件时(s1),传感器12测量紧固转矩,并将表示与如此测量到的紧固转矩相对应的第一转矩测量值的第一测量信号实时地无线发送到管理系统3(s2)。当经由接收器接收到第一测量信号时,管理系统3的服务器5根据由如此接收到的第一测量信号表示的第一转矩测量值生成使用历史,并将使用历史存储在存储部53中(s3)。

87.此外,在利用检查装置2进行电动工具1的检查的情况下(s4),电动工具1的传感器

12测量紧固转矩(s5),并且检查装置2的测量单元21测量紧固力(s6)。电动工具1将表示与由此测量到的紧固转矩相对应的第一转矩测量值的第一测量信号实时地无线发送到管理系统3。检查装置2将表示与由此测量到的紧固力相对应的第二转矩测量值的第二测量信号实时地无线发送到管理系统3。当经由接收器4接收到第一测量信号和第二测量信号时,管理系统3的服务器5基于例如测量时间和与电动工具1有关的识别信息来将第一转矩测量值和第二转矩测量值彼此关联(s7),生成检查历史,并且将检查历史存储在存储部53中(s8)。服务器5进一步进行彼此关联的第一转矩测量值和第二转矩测量值之间的比较(s9)。在第一转矩测量值和第二转矩测量值之间的差δt的大小超过第二阈值的情况下,管理系统3给出通知(s10)。此外,在差δt的大小超过第一阈值δth的情况下,管理系统3将校准指示信号发送到电动工具1(s11),以使电动工具1进行校准(s12)。

88.如上所述,在本实施例的电动工具系统10中,控制器52(关联处理器f1)进行将第一转矩测量值和第二转矩测量值彼此关联的关联处理。这使得电动工具系统10不仅能够参考与利用电动工具1的测量结果相对应的第一转矩测量值来掌握电动工具1的状况,而且能够基于第二转矩测量值来判断第一转矩测量值是否正确。在这种情况下,与在仅基于电动工具1的测量结果来获得紧固转矩值的情况下相比,可以在更大程度上提高电动工具1所测量到的紧固转矩值的可靠性。

89.此外,在本实施例的电动工具系统10中,控制器52(历史生成器f2)将电动工具1的使用历史与检查历史相关联地进行存储。因此,例如,在电动工具1的实际使用(例如,使用频度、马达111的速度、使用小时数、电源16的蓄电池的剩余寿命)存储在电动工具1的控制器13等中的情况下,电动工具1的使用和检查装置2的检查结果之间的比较提供了例如电动工具1的使用和劣化速度之间的关系。

90.此外,在本实施例的电动工具系统10中,控制器52(校准处理器f4)参考第一转矩测量值与第二转矩测量值的比较结果来对电动工具1进行校准。这使得能够进一步提高电动工具1所测量到的紧固转矩值的可靠性。注意,控制器52(校准处理器f4)可以在每次检查装置2检查电动工具1时对电动工具1进行校准。

91.(3)变形例

92.上述实施例仅仅是本发明的各种实施例的示例。可以根据设计等以各种方式修改上述实施例,只要实现了本发明的目的即可。此外,与电动工具系统10的管理系统3类似的功能可以通过管理方法、(计算机)程序、或者记录有程序的非暂时性存储介质等来实现。

93.根据一方面的用于管理电动工具1的方法是电动工具1的管理方法,该电动工具1包括:紧固单元11,其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及传感器12,其被配置为测量由紧固单元11提供的紧固转矩。该管理方法包括:测量步骤,用于测量从紧固单元11施加的紧固力;以及关联步骤,用于将第一转矩测量值与第二转矩测量值关联。第一转矩测量值与利用传感器12的测量结果相对应。第二转矩测量值与测量步骤中的测量结果相对应。此外,根据一方面的程序使一个或多于一个处理器(例如,检查装置2的控制器22和服务器5的控制器52)执行该管理方法。

94.以下将说明上述实施例的变形例。注意,可以适当组合以下要说明的变形例中的任何变形例。在以下的说明中,上述实施例在下文有时将被称为“基本例”。

95.(3.1)第一变形例

96.将参考图7来说明第一变形例的电动工具系统10。

97.如图7所示,本变形例的电动工具系统10包括:多个电动工具1;以及管理系统3,其包括被配置为与多个电动工具1进行通信的接收器4。在该变形例中,多个电动工具1中的各电动工具1均具有相同的结构。注意,多个电动工具1具有用于将自身彼此区分开的不同识别信息(例如,识别编号)。此外,如图7所示,本变形例的控制器52还包括定时判断器f6。

98.在本变形例中,电动工具1将其识别信息包括到表示第一转矩测量值的第一测量信号中,并发送第一测量信号。此外,当服务器5的控制器52经由接收器4接收到第一测量信号时,控制器52基于第一测量信号中所包括的识别信息来从多个电动工具1中判断第一测量信号的发送源。此外,控制器52将如此判断了发送源的第一测量信号中所包括的第一转矩测量值以针对各识别信息(即,各电动工具1)区分开的方式存储在存储部53中。

99.此外,当控制器52的关联处理器f1经由接收器4从检查装置2接收到包括第二转矩测量值的第二测量信号时,关联处理器f1将第二转矩测量值与此时发送第一测量信号的电动工具1的识别信息和第一测量信号中所包括的第一转矩测量值相关联。控制器52将如此彼此关联的第一转矩测量值和第二转矩测量值与识别信息相关联地存储在存储部53中。

100.定时判断器f6基于一个电动工具1的检查历史(第一转矩测量值和第二转矩测量值的历史)和使用历史(第一转矩测量值的历史)以及另一电动工具1的使用历史(第一转矩测量值的历史)来判断另一电动工具的校准定时。

101.具体地,在控制器52(定时判断器f6)基于一个电动工具1的检查历史判断为必须对该一个电动工具1进行校准的情况下,控制器52还判断为必须对使用(例如,使用小时数)与该一个电动工具1的使用(例如,使用小时数)类似的另一电动工具1进行校准。例如,在基于电动工具1(以下称为“第一电动工具”)的检查历史判断为必须对第一电动工具进行校准的情况下,假定第一电动工具的总使用小时数为1000小时。在这种情况下,控制器52在另一电动工具(以下也称为“第二电动工具”)的总使用小时数达到1000小时的时间点判断为必须对第二电动工具进行校准。然后,控制器52将表示必须对第二电动工具进行校准的通知信号从通信器51发送到接收器4等。

102.如上所述,在本变形例的电动工具系统10中,仅检查多个电动工具1中的一个电动工具1就能够判断多个电动工具1中的另一电动工具1的校准定时。因此,可以提高电动工具1(另一电动工具1)所测量到的紧固转矩值的可靠性。

103.(3.2)第二变形例

104.将参考图8来说明第二变形例的电动工具系统10。

105.如图8所示,在本变形例的电动工具系统10中,服务器5的控制器52包括预测器f7,该预测器f7被配置为预测电动工具1中的诸如故障或老化等的缺陷的发生。

106.在本变形例中,预测器f7参考经学习的模型来预测电动工具1中的故障的发生。经学习的模型被设计为响应于给定输入(第一转矩测量值和第二转矩测量值),输出在电动工具1中发生故障的概率。经学习的模型是通过基于一定量或多于一定量的学习数据通过机器学习算法生成的。学习数据可以是预先准备的,或者可以是根据从接收器4发送来的数据生成的。预测器f7将从接收器4获得的输入提供到经学习的模型,并且基于响应于输入而从经学习的模型获得的状态值(概率),预测器f7预测电动工具1中的故障的发生。这样的经学习的模型可以通过基于如下的学习数据(数据集)的监督学习来生成,该学习数据(数据集)

定义第一转矩测量值和第二转矩测量值与故障的发生概率的关系。经学习的模型被存储在例如存储部53中。

107.如上所述,在本变形例的电动工具系统10中,预测器f7预测电动工具1中的故障的发生。这使得能够提高电动工具1的可靠性。

108.注意,预测器f7所预测的内容不限于电动工具1中的故障,而是例如可以是电动工具1进行作业的工件中的诸如不良紧固等的故障的发生。

109.(3.3)第三变形例

110.将参考图9来说明第三变形例的电动工具系统10。

111.如图9所示,本变形例的电动工具系统10包括未设置传感器12的电动工具1。相比之下,电动工具1包括设置有校准处理器f8的控制器13。控制器13还包括转矩估计单元。转矩估计单元估计从输出轴113输出的输出转矩。转矩估计单元参考由冲击机构112进行的冲击之间的马达111的转动速度和转动量变化等来估计输出转矩的大小。在如此估计的输出转矩达到转矩设置值的情况下,控制器13停止马达111的转动。

112.如图9所示,电动工具1包括:紧固单元11,其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及控制器13,其被配置为控制紧固单元11以调整将从紧固单元11输出的输出转矩。此外,检查装置2包括测量单元21,该测量单元21被配置为测量从紧固单元11施加的紧固力。电动工具1的校准处理器f8根据检查装置2的测量单元21所测量到的测量值来对控制器13进行校准。

113.更具体地,在电动工具1的检查时、测量值(紧固力或施加紧固转矩值)达到规定目标值的情况下,检查装置2将校准指示信号经由接收器4发送到电动工具1。校准指示信号是表示当前的施加紧固转矩值(第二转矩测量值)的信号。电动工具1的校准处理器f8基于如此接收到的校准指示信号中所包括的第二转矩测量值来校准转矩估计单元所估计的输出转矩(使得如此估计的输出转矩的大小接近由校准指示信号表示的转矩值)。

114.这使得在本变形例的电动工具系统10中同样能够提高电动工具1所测量到的紧固转矩值的可靠性。

115.注意,与本变形例的校准处理器f8的功能类似的功能可以通过管理方法、(计算机)程序、或者记录有程序的非暂时性存储介质等来实现。根据一方面的用于管理电动工具1的方法是电动工具1的管理方法,该电动工具1包括:紧固单元11,其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及控制器13,其被配置为控制紧固单元11以调整将从紧固单元11输出的输出转矩。该管理方法包括:测量步骤,用于测量从紧固单元11施加的紧固力;以及校准步骤,用于参考在测量步骤中测量到的测量值来对控制器13进行校准。此外,根据一方面的程序使一个或多于一个处理器(例如,电动工具1的控制器13和检查装置2的控制器22)执行该管理方法。

116.注意,本变形例不必包括管理系统3(接收器4和服务器5),只要在电动工具1和检查装置2之间可以进行通信即可。

117.(3.4)其它变形例

118.上述电动工具系统10在例如控制器13、22、43和52中包括计算机系统。计算机系统包括处理器和存储器作为硬件组件。计算机系统包括处理器和存储元件作为硬件组件。处理器执行计算机系统的存储器中所存储的程序,由此实现作为本发明中的控制器13、22、43

和52的功能。程序可以预先存储在计算机系统的存储器中,或者可以经由远程通信网络提供。可选地,程序也可以在已记录在诸如存储卡、光盘或硬盘驱动器(其中的任何对于计算机系统均是可读的)等的一些非暂时性存储介质中之后进行分发。计算机系统的处理器包括包含半导体集成电路(ic)或大规模集成电路(lsi)的一个或多于一个电子电路。这里提到的诸如ic或lsi等的集成电路根据集成的程度而可以以其它方式指代,并且可以是被称为系统lsi、超大规模集成(vlsi)或特大规模集成(ulsi)的集成电路。在lsi的制造之后可编程的现场可编程门阵列(fpga)或者允许lsi中的连接的重新配置或lsi中的电路区段的设置的重新配置的逻辑器件可被用于相同的目的。这多个电子电路可以集成在一个芯片上或者可以分布在多个芯片上。这多个芯片可以集成在一个装置中或者可以分布在多个装置中。

119.在一个变形例中,第一转矩测量值与测量时间的关联和第二转矩测量值与测量时间的关联可以由除接收器4的控制器43以外的组件进行,并且可以由例如服务器5的控制器52进行。例如,在从接收器4接收到包括第一转矩测量值(或第二转矩测量值)的信号的情况下,控制器52将该信号被控制器52接收到的时间作为测量时间与第一转矩测量值(或第二转矩测量值)相关联。

120.在一个变形例中,第一测量信号可以是将第一转矩测量值和如下的时间(测量时间)彼此关联地表示的信号,该时间(测量时间)是在利用传感器12测量转矩时由电动工具1中所设置的时钟单元计数得到的时间。此外,第二测量信号可以是将第二转矩测量值和如下的时间(测量时间)彼此关联地表示的信号,该时间(测量时间)是在利用测量单元21测量紧固力时由检查装置2中所设置的时钟单元计数得到的时间。

121.在一个变形例中,在包括多个电动工具1的电动工具系统10中,控制器52可以判断检查装置2中的故障。例如,在多个电动工具1的第一转矩测量值的平均值与利用检查装置2的第二转矩测量值之间的差δt大于阈值的情况下,控制器52可以判断为在检查装置2中存在故障。可选地,检查多个电动工具1,并且如果利用检查装置2的第二转矩测量值大于(或小于)所有电动工具1的检查所用的第一转矩测量值中的各第一转矩测量值,则控制器52可以判断为在检查装置2中存在故障。然后,控制器52(校准处理器f4)可以基于由比较处理器f3进行的比较的结果来对检查装置2进行校准,使得第一转矩测量值和第二转矩测量值之间的差δt减小。

122.在一个变形例中,可以在电动工具1和检查装置2之间进行通信。在这种情况下,接收器4被配置为与电动工具1和检查装置2至少之一进行通信。

123.在一个变形例中,管理系统3不必包括服务器5。在这种情况下,管理系统3中的服务器5的控制器52的组件(关联处理器f1、历史生成器f2、比较处理器f3、校准处理器f4、通知器f5、定时判断器f6和预测器f7)可以包括在接收器4中。

124.在一个变形例中,电动工具系统10不必包括管理系统3。在这种情况下,管理系统3中的服务器5的控制器52的组件(关联处理器f1、历史生成器f2、比较处理器f3、校准处理器f4、通知器f5、定时判断器f6和预测器f7等)可以如图10所示包括在电动工具1中,或者可以如图11所示包括在检查装置2中。

125.在一个变形例中,接收器4可以是由使用电动工具1的用户携带的信息终端。

126.在一个变形例中,控制器52可以包括校准处理器f4和通知器f5中的仅一个,或者

不必包括校准处理器f4和通知器f5。

127.在一个变形例中,作为服务器5的用户的电动工具1的制造商可以根据从检查历史获得的检查频度来改变针对电动工具1的用户的保证。例如,对于检查频度高的用户,可以在修理电动工具1时对修理费用打折扣。

128.(4)方面

129.基于上述实施例和变形例,公开了以下方面。

130.第一方面的电动工具系统(10)包括电动工具(1)和检查装置(2)。电动工具(1)包括:紧固单元(11),其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及传感器(12),其被配置为测量由紧固单元(11)提供的紧固转矩。检查装置(2)包括测量单元(21),该测量单元(21)被配置为测量从紧固单元(11)施加的紧固力。电动工具系统(10)还包括关联处理器(f1),该关联处理器(f1)被配置为将第一转矩测量值与第二转矩测量值相关联。第一转矩测量值与利用传感器(12)的测量结果相对应。第二转矩测量值与利用测量单元(21)的测量结果相对应。

131.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

132.参考第一方面的第二方面的电动工具系统(10)还包括与电动工具(1)和检查装置(2)分开的管理系统(3),该管理系统(3)被配置为与电动工具(1)和检查装置(2)至少之一进行通信。关联处理器(f1)包括在管理系统(3)中。

133.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

134.在参考第一方面的第三方面的电动工具系统(10)中,关联处理器(f1)包括在电动工具(1)和检查装置(2)至少之一中。

135.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

136.参考第一方面至第三方面中任一方面的第四方面的电动工具系统(10)还包括历史生成器(f2)。历史生成器(f2)被配置为生成第二转矩测量值与第一转矩测量值按时间顺序关联的检查历史。

137.该配置使得电动工具系统(10)的管理员能够使用电动工具(1)的检查历史。

138.在参考第四方面的第五方面的电动工具系统(10)中,历史生成器(f2)被配置为进一步将电动工具(1)的使用历史与检查历史关联。

139.该方面使得电动工具系统(10)的管理员能够使用与电动工具(1)的使用历史关联的检查历史。

140.参考第一方面至第五方面中任一方面的第六方面的电动工具系统(10)还包括比较处理器(f3),该比较处理器(f3)被配置为在第一转矩测量值和第二转矩测量值之间进行比较。

141.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

142.参考第六方面的第七方面的电动工具系统(10)还包括校准处理器(f4),该校准处理器(f4)被配置为基于由比较处理器(f3)进行的比较的结果来对电动工具(1)或检查装置(2)进行校准,使得第一转矩测量值和第二转矩测量值之间的差(δt)减小。

143.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

144.参考第六方面或第七方面的第八方面的电动工具系统(10)还包括通知器(f5),该通知器(f5)被配置为参考由比较处理器(f3)进行的比较的结果来给出通知。

145.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

146.第九方面的电动工具系统(10)包括电动工具(1)和检查装置(2)。电动工具(1)包括:紧固单元(11),其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及控制器(13),其被配置为控制紧固单元(11)以调整要从紧固单元(11)输出的输出转矩。检查装置(2)包括测量单元(21),该测量单元(21)被配置为测量从紧固单元(11)施加的紧固力。电动工具(1)还包括校准处理器(f8),该校准处理器(f8)被配置为根据检查装置(2)的测量单元(21)所测量到的测量值来对控制器(13)进行校准。

147.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

148.在参考第九方面的第十方面的电动工具系统(10)中,校准处理器(f8)被配置为以测量值达到规定目标值作为触发来进行校准,使得输出转矩接近与测量值相对应的转矩值。

149.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

150.第十一方面的电动工具(1)是第一方面至第十方面中任一方面的电动工具系统(10)中所包括的电动工具(1)。

151.第十二方面的电动工具(1)的管理方法是如下电动工具(1)的管理方法,该电动工具(1)包括:紧固单元(11),其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及传感器(12),其被配置为测量由紧固单元(11)提供的紧固转矩。该管理方法包括:测量步骤,用于测量从紧固单元(11)施加的紧固力;以及关联步骤,用于将第一转矩测量值与第二转矩测量值关联。第一转矩测量值与利用传感器(12)的测量结果相对应。第二转矩测量值与测量步骤中的测量结果相对应。

152.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

153.第十三方面的电动工具(1)的管理方法是如下电动工具(1)的管理方法,该电动工具(1)包括:紧固单元(11),其被配置为利用驱动源(马达111)的驱动力将工件紧固到附接目标上;以及控制器(13),其被配置为控制紧固单元(11)以调整要从紧固单元(11)输出的输出转矩。该管理方法包括:测量步骤,用于测量从紧固单元(11)施加的紧固力;以及校准步骤,用于参考在测量步骤中测量到的测量值来对控制器(13)进行校准。

154.该方面使得能够提高电动工具(1)所测量到的紧固转矩值的可靠性。

155.附图标记说明

156.10电动工具系统

157.1电动工具

158.11紧固单元

159.111马达(驱动源)

160.12传感器

161.13控制器

162.2检查装置

163.21测量单元

164.3管理系统

165.f1关联处理器

166.f2历史生成器

167.f3比较处理器

168.f4,f8校准处理器

169.f5通知器

170.δt差