1.本发明涉及一种毛发修剪刀组,更具体的说是涉及一种旋转刀组及剃须刀,主要应用于毛发修剪领域。

背景技术:

2.如图1-2所示,现有的旋转刀组包括有静刀网片1及动刀2,静刀网片1固定在静刀座3上,静刀座3与机体螺纹连接;动刀2卡接在动刀座4内,为保护动刀2避免动刀2受力而损坏动刀2刀刃,在动刀座4底部加设有弹性片5,在弹性片5上设有与动刀2数量相等的弹舌片51和固定片52,利用固定片52插入动刀2底部设置的固定槽21中防止动刀2与动刀座4相脱离,而同时通过弹舌片51托住动刀2底部的两侧使动刀2的刀刃与静刀网片1的内表面形成贴合,保证毛发的修剪效益以及静刀网片1受力后动刀2可同步的向下位移来避免静刀网片1被动刀2刀刃顶破及动刀2刀刃崩断。

3.采用这种结构虽然可保证动刀2在使用过程中刀刃的安全,但由于弹性片5固定在动刀座4底部时与剃须动机体的旋转轴呈垂直状态,而且受静刀网片1为球面的影响,在当弹性片5上的弹舌片51对动刀2底部施加挤压力使动刀2的刀刃与静刀网片1底表面相接触时,静刀网片1内表面会相应的形成指向弹舌片51的反作用力和指向静刀网片1圆心的向心力,使弹舌片51对动刀2施加的与静刀网片1相贴合的保持力相应的减弱,动刀2的修剪力也会相应的降低,当毛发进入静刀网片1内时会产生拉毛现象,影响旋转刀组的修剪效益和修剪效果。而为了避免因动刀2与静刀网片1相贴合的保持力降低而产生拉毛现象,必须要加大弹舌片51的弹力。加大弹舌片51的弹力虽然可避免动刀2与静刀网片1之间发生拉毛,但在动刀旋转修剪的过程中,会增加动刀2的刀刃与静刀网片1内表面之间的摩擦力,导致动刀2和静刀网片1之间的温升增高和动刀2的工作噪音提高,降低了旋转刀组和剃须刀的使用舒性度。

技术实现要素:

4.为了解决以上技术问题;本发明提供一种旋转刀组及剃须刀,该旋转刀组可最大程度的减少弹舌片对动刀施加的保持力的减弱,在不提升弹舌片对动刀施加的挤压力的同时,避免动刀与静刀网片之间发生拉毛现象,保证旋转刀组的毛刀修剪效益,降低旋转刀组的温升和工作噪音,提升旋转刀组和剃须刀的使用舒适度。

5.为解决以上技术问题,本发明采取的技术方案是一种旋转刀组,包括有静刀网片及动刀,动刀置于动刀座内并与固定在动刀座上的弹性片相抵压配合;在动刀的底部设有受力端面,弹性片与受力端面相接触抵压使动刀顶部的刀刃与静刀网片内表面相贴合;所述受力端面相对于动刀座旋转轴y的垂直线呈倾斜状,且受力端面的倾斜方向朝向动刀座的旋转轴y。

6.优选的,受力端面最低点的水平延长线x垂直于动刀座的旋转轴y,受力端面的边线与水平延长线x之间的倾斜角度s为:30

°

≤s<0

°

。

7.优选的,受力端面的边线与动刀刀刃两端最高点之间的连接线l形成平行。

8.优选的,在动刀底部设有限位块,在该限位块上设有限位槽;所述的限位块处于受力端面的中间处,弹性片分别与限位槽两侧的受力端面相抵压接触。

9.优选的,所述的弹性片包括有弹片本体、弹舌片和固定片,弹舌片一端与弹片本体固定连接为一体,另一端呈u形分别与动刀底部限位槽两侧的受力端面相抵压接触;固定片设置在弹舌片与弹片本体接合处的相对侧并插入动刀底部限位块的限位槽中使动刀可拆卸的与动刀座相卡接。

10.优选的,在弹片本体与弹舌片的接合处设有铆接孔,在动刀座的底部相应位置处设有铆接柱,铆接孔套置在铆接柱外使弹片本体与动刀座相铆接固定。

11.优选的,所述的动刀至少设有三片,在弹性片上分别设有与动刀底部受力端面相抵压配合的弹舌片和限定动刀的固定片,弹舌片和固定片分别呈环形阵列的设置在弹片本体上。

12.在上述技术方案基础上,本技术人还提出一种剃须刀的技术方案,该剃须刀包括有上述任一项所述的旋转刀组。

13.本发明的有益效果是在动刀底部设置朝向动刀座旋转轴的呈倾斜状的受力端面,当弹性片对动刀的受力端面施加的挤压力使动刀的刀刃与静刀网片内表面相接触时,静刀网片内表面产生的反作用力和向心力的方向可接近或保持重叠,尽可能的减少弹性片对动刀施加的挤压力因静刀网片圆弧面的分解而减弱,保证动刀与静刀网片内表面之间的保持力,在提高动刀毛发修剪效果,避免发生拉毛现象的同时,可有效降低动刀与静刀网片之间的摩擦阻力,减少动刀和静刀网片的温升和工作噪音,提升旋转刀组的使用舒适性。

附图说明

14.图1为现有旋转刀组的剖视结构图

15.图2为现有旋转刀组中动刀与静刀网片的局部组装结构图

16.图3为本发明实施例一种旋转刀组的剖视结构图

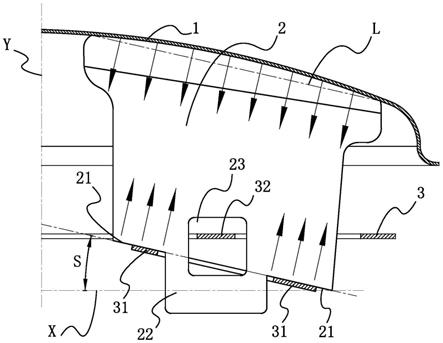

17.图4为本发明实施例中动刀与静刀网片的局部组装结构图

18.图5为本发明实施例中动刀的主视结构图

19.图6为本发明实施例中动刀与弹性片的组装结构图

20.图7为本发明实施例中动刀与弹性片的组装立体图

21.图8为本发明实施例中动刀座、弹性片和动刀的立体组装图

具体实施方式

22.下面结合附图对本发明实施方式作进一步说明:

23.如图3-8所示,本发明为一种旋转刀组,包括有静刀网片1及动刀2,动刀2置于动刀座4内并与固定在动刀座4上的弹性片3相抵压配合;在动刀2的底部设有受力端面21,弹性片3与受力端面21相接触抵压使动刀2顶部的刀刃与静刀网片1内表面相贴合;所述受力端面21相对于动刀座4旋转轴y的垂直线呈倾斜状,且受力端面21的倾斜方向朝向动刀座4的旋转轴y。与传统的动刀2结构相比,在动刀2底部设置朝向动刀座4旋转轴y(即使动刀2底部的受力端面21由外向静刀网片1的中心轴方向)的呈倾斜状的受力端面21,当弹性片3对动

刀2的受力端面21施加的挤压力使动刀2的刀刃与静刀网片1内表面相接触时,静刀网片1内表面产生的反作用力和向心力的方向可接近或保持重叠,尽可能的减少弹性片3对动刀2施加的挤压力因静刀网片1圆弧面的分解而减弱,保证动刀2与静刀网片1内表面之间的保持力,在提高动刀2毛发修剪效果,避免发生拉毛现象的同时,可有效降低动刀2与静刀网片1之间的摩擦阻力,减少动刀2和静刀网片1的温升和工作噪音,提升旋转刀组的使用舒适性。

24.为最大程度的保证动刀2与静刀网片1内表面之间的保持力,保证动刀2的毛刀修剪效果,避免发生拉毛现象,受力端面21最低点的水平延长线x垂直于动刀座4的旋转轴y,受力端面21的边线与水平延长线x之间的倾斜角度s为:30

°

≤s<0

°

。在实际生产过程中,动刀2底部受力端面21的倾斜角度s会根据静刀网片1的圆弧度(也可称为弧深,以下圆弧度均可理解为弧深)不同进行调整,并且与静刀网片1的圆弧度成正比。即当静刀网片1的圆弧度变大时,受力端面21的倾斜角度s相应的变大;而当静刀网片1的圆弧度变小时,受力端面21的倾斜角度s也相应的变小。具体设置规则是在静刀网片1内表面上与动刀2的刀刃相接触处截取一段与动刀2的刀刃相接触的弧长,用直线连接弧长两端,使该直线与动刀2底部的受力端面21边线接近平行即可,这样当动刀2的刀刃在弹性片3的挤压力作用下与静刀网片1内表面相接触贴合时,则可最大程度保证静刀网片1内表面产生的反作用力和向心力的方向接近于重叠,避免弹性片3对动刀2施加的挤压力减弱,从而保证动刀2与静刀网片1之间修剪效果,降低温升和工作噪音,提升旋转刀组的使用舒适度。

25.为最大程度的避免弹性片3对动刀2底部的受力端面21施加的挤压力因静刀网片1内表面分解而减弱动刀2与静刀网片1之间的保持力,影响动刀2的毛发修剪效果和修剪效益,受力端面21的边线与动刀2刀刃两端最高点之间的连接线l形成平行。将动刀2底部受力端面21的边线与动刀2顶部刀刃两端最高点之间连接线l形成平行,当弹性片3对受力端面21施加挤压力时,静刀网片1内表面产生的反作用力和向心力方向可趋近于重叠,使反作用力和向心力与弹性片3的挤压力保持在相对的平行方向上,最大程度的避免弹性片3对动刀2施加的挤压力减弱,从而保证动刀2与静刀网片1之间修剪效果,降低温升和工作噪音,提升旋转刀组的使用舒适度。

26.在旋转刀组使用过程中,静刀网片1会承受外部的挤压力而向内凹陷变形,为防止动刀2在向下滑移保护静刀网片1和动刀2的刀刃过程中与弹性片3相脱离,在动刀2底部设有限位块22,在该限位块22上设有限位槽23;所述的限位块22处于受力端面21的中间处,弹性片3分别与限位槽23两侧的受力端面21相抵压接触。通过在动刀2底部的受力端面21中间处加设限位块22,使弹性片3分别与限位块22两侧的受力端面21相抵压接触,这样当静刀网片1受力向内凹陷挤压动刀2时,动刀2向下位移过程中受限位块22的阻挡,可有效避免与弹性片3发生脱离,保证动刀2的使用安全性。而且,限位块22两端的受力端面21分别与弹性片3相抵压,可最大程度的保证动刀2两侧的受力均衡性,有效避免动刀2两侧受力不均衡而影响动刀2的刀刃两侧与静刀网片1的接触贴合度,保证毛发的修剪效果。其次,在限位块22上设置限位槽23,当动刀2底部插入动刀座4内后,弹性片3可通过一部分托住动刀2底部的受力端面21,另一部分则可插入限位槽23中使动刀2在外力作用下可上下滑移的与动刀座4形成动连接,保证动刀2与动刀座4连接固定的同时,还可使动刀2在弹性片3的弹力作用下与静刀网片1内表面保持接触贴合,并且在当静刀网片1受力后动刀2可向下位移来保护静刀网片1和动刀2的刀刃安全。

27.为提高毛发的修剪效果及动刀座4的旋转平衡,动刀2设有三片并呈环形阵列的安装于动刀座4上,从而防止动刀座4在旋转过程中发生抖动或偏振,提升旋转刀组使用时的舒适度和降低工作时的噪音。为方便对各动刀2进行固定,弹性片3上设有呈环形阵列的弹舌片31,弹舌片31端部为u形分别置于限位块22两侧与动刀2底部的受力端面21相抵压配合使各动刀2的刀刃分别与静刀网片1内表面接触贴合,保证动刀2两侧的受力均衡,避免因动刀2一侧受力过大造成动刀2另一侧的刀刃与静刀网片1之间的产生间隙,影响毛发的修剪效果。而为防止动刀2脱离动刀座4,弹性片3上设有固定片32,该固定片32插入动刀2底部限位块22的限位槽23中使动刀2可上下滑移的固定在动刀座4内。为保证各弹舌片31和固定片32的生产加工,各弹舌片31和固定片32分别与弹片本体33为一体结构,这样在生产加工时,可通过冲压工艺一体成型,提升弹舌片31和固定片32的生产效益,降低生产成本。

28.为便于弹性片3的安装固定及保证弹舌片31的弹力,在弹片本体33与弹舌片31的接合处设有铆接孔34,在动刀座4的底部相应位置处设有铆接柱41,铆接孔34套置在铆接柱41外使弹片本体33与动刀座4相铆接固定。在动刀座4上设置铆接柱41,在弹片本体33与弹舌片31的接合处设置铆接孔34,在组装时,就可将铆接孔34套置在铆接柱41外将弹性片3铆接固定在动刀座4的底部,保证弹性片3与动刀座4的连接牢固度。而将铆接孔34设置在弹片本体33与弹舌片31的接合处,可以有效避免弹舌片31在自身重力的作用下下垂,保证弹舌片31受压后的回弹力,避免动刀2与静刀网片1之间的接触保持力减弱,提高动刀2的毛发修剪效果的同时,减少动刀2与静刀网片1之间的摩擦阻力,降低动刀2和静刀网片1的温升及工作噪音,提升旋转刀组的使用舒适度。当然,弹性片3和动刀座4之间也可不采用铆接固定,比如在弹性片3上设置卡接槽,在动刀座4底部设置卡钩,利用卡钩卡入卡接槽内使弹性片3与动刀座4卡接固定同样可起到相同的目的,但由于卡钩结构,不利于动刀座4的脱膜和一体注塑,因此,本实施例的实施方式为优选实施方式。

29.为保证旋转刀组的动态平衡和提升毛发的修剪效益,所述的动刀2至少设有三片,在弹性片3上分别设有与动刀2底部受力端面21相抵压配合的弹舌片31和限定动刀2的固定片32,弹舌片31和固定片32分别呈环形阵列的设置在弹片本体33上。在动刀座4上设置三片动刀2并呈环形阵列,这样可以保证在动刀座4旋转过程中的动态平衡,有效防止动刀座4发生抖动或偏振,减轻旋转刀组工作时的振动感和降低工作噪音,保证旋转刀组的毛发修剪效果和提升旋转刀组的使用舒适性。在动刀2装配过程中,分别通过弹性片3的弹舌片31抵压在各动刀2底部的受力端面21处使各动刀2的刀刃分别与静刀网片1内表面相接触贴合,再利用固定片32插入动刀2底部限位块22中的限位槽23中使各动刀2可拆卸的固定在动刀座4中,在方便动刀2安装的同时,还可使动刀2在静刀网片1受力后可自动克服弹舌片31的弹力来向下位移,保护动刀2的刀刃和静刀网片1不会因受力过大而损坏。当然,实际使用过程中,动刀2也可设置为六片或更多,但由于三片的动态平衡效果最好,因此,本实施例的实施方式为优选实施方式。

30.在上述技术方案基础上,本技术人还提出一种剃须刀的技术方案,该剃须刀包括有上述任一项所述的旋转刀组。

31.上述实施例不应视为对本发明的限制,但任何基于本发明的精神所作的改进,都应在本发明的保护范围之内。