1.本发明涉及工件定位技术领域,尤其涉及一种自动定位机构及具有其的加工设备。

背景技术:

2.3c类产品指的是计算机类、通信类和消费类电子产品三者的统称,属于当前生活中的必需品。为满足消费者对上述电子产品外观的需求,制造商不断更新换代,从而设计出了各种外形的产品,甚至产品的外观呈现出各种复杂的曲面。而利于美观的造型却加大了对产品的定位难度,这就导致在对这些产品加工(锁螺丝、压铆钉、点胶等工艺)时,难以精准地作业于产品工件,从而大幅降低了合格成品的生产效率。

技术实现要素:

3.针对上述技术中存在的不足之处,本发明提供了一种自动定位机构,其能够自动地、精准地定位产品工件,从而便于加工产品工件;加工设备通过使用上述自动定位机构大幅提升了合格成品的生产效率。

4.本发明解决其技术问题所采用的一技术方案是:

5.一种自动定位机构,包括:架板和固定于所述架板的载具,所述载具的顶部设有用于置放工件的载具槽;所述载具的外周设置有多个夹紧块,多个所述夹紧块能够同时靠近或远离所述载具槽,以定位或解锁所述载具槽中的工件;所述载具的底部固定有用于直线引导所述夹紧块的导向架,所述导向架与所述夹紧块间设置有弹性件,所述弹性件用于使所述夹紧块朝向所述载具槽移动;所述自动定位机构还包括可转动地设置在所述架板上的驱动盘,所述驱动盘上开设有多个弧形槽;所述弧形槽具有接近所述驱动盘的旋转轴的第一端和远离所述旋转轴的第二端;夹紧块上构造有插装在弧形槽的连动杆。

6.优选的,所述夹紧块包括能够与工件抵接的压块,所述压块为可弹性形变的压块。

7.优选的,所述压块上构造有凸出的压臂,所述压臂可按压于工件的顶部,防止工件脱出所述载具槽;所述压臂的下部构造有坡面。

8.优选的,所述坡面与水平面间配置有夹角,所述夹角为20

°‑

25

°

。

9.优选的,所述载具沿其周向开设有多个缺口,所述夹紧块对应地移动于所述缺口中;其中,所述载具槽构造成仿形槽,所述夹紧块中仅所述压臂能够伸入至所述载具槽中抵接工件。

10.优选的,所述连动杆通过轴承插装在所述弧形槽中。

11.优选的,所述驱动盘上固定有解锁块,所述自动定位机构还包括有用于拨动所述解锁块的解锁组件;所述解锁组件包括设在架板上的滑道,可沿所述滑道移动的滑块以及用于驱动所述滑块移动的第一直线驱动器;其中,所述滑块上构造有可与所述解锁块相抵的触块。

12.本发明解决其技术问题所采用的另一技术方案是:

13.一种加工设备,包括基板,固定于所述基板的旋转支撑板、转动设于所述旋转支撑板的旋转支撑柱以及用于转动所述旋转支撑柱的旋转驱动器;其中,所述旋转支撑柱上对称地设置有两套如前所述的自动定位机构。

14.优选的,所述旋转驱动器周期式旋转180

°

,以使两套所述自动定位机构轮换地置于上下料工位或加工工位中;其中,在作业处于加工工位的工件时,处于上下料工位的自动定位机构能够实现解锁后再定位,以并行实现上下料动作和加工动作。

15.优选的,两套所述自动定位机构固定于导架,所述导架沿竖向可滑动地连接于旋转支撑柱;所述加工设备还包括用于升降所述自动定位机构的第二直线驱动器,所述第二直线驱动器的伸缩轴上固定有用于抵接所述架板的顶升块;其中,所述顶升块在升降自动定位机构时与所述架板接触,在所述架板旋转时所述顶升块与所述架板间配置有间隙。

16.本发明与现有技术相比,其有益效果是:本技术中的夹紧块能够在弹性件的作用下靠近载具槽,以限位产品工件;当外力转动驱动盘时,弧形槽能够拨动连动杆使夹紧块远离载具槽,由于导向架具有导向作用,夹紧块能够沿直线靠近或远离载具槽。基于以上结构,当夹紧块远离载具槽,操作者可将工件放入载具槽中,撤掉外力时,弹性件能够驱动夹紧块将工件自动定位于载具槽内。本技术能够自动地、精准地定位产品工件,从而利于工件的加工工序,进而提升了合格成品的生产效率。

附图说明

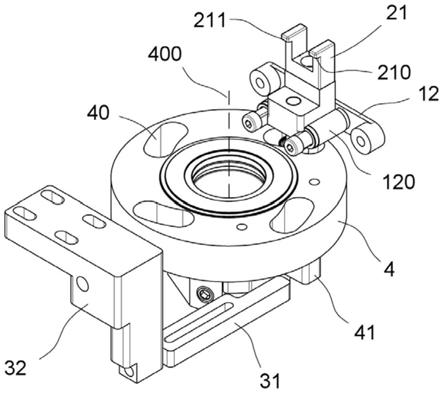

17.图1为一实施例中自动定位机构的结构示意图;

18.图2为一实施例中载具的结构示意图;

19.图3为图1中自动定位机构的局部结构的立体图;

20.图4为图1中自动定位机构的局部结构的俯视图;

21.图5为一实施例中夹紧块的结构示意图;

22.图6为一实施例中加工设备的结构示意图;

23.图7为另一实施例中加工设备的结构示意图;

24.图8为图7中加工设备的主视图。

具体实施方式

25.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

26.参照图1和图2,本发明提供了一种自动定位机构,包括:架板1和用于载装工件a的载具11;载具11固定在架板1上,其顶部设有用于置放工件a的载具槽110;载具11的外周设置有多个夹紧块2,夹紧块2能够沿直线移动以靠近或远离载具槽110;其中,载具11的底部固定有用于引导夹紧块2直线移动的导向架12,导向架12与夹紧块2间设置有弹性件213,该弹性件213用于推动/拉动夹紧块2朝向载具槽110移动。

27.一实施例中,夹紧块2上构造有滑杆212,导向架12上构造有套于滑杆212的滑套120,由于导向架12与架板1、载具11相对固定,因此夹紧块2可通过滑杆212相对导向架12直线运动;当然,将滑杆212设于导向架12、滑套120设于夹紧块2也能够实现相同效果,本技术不再赘述。

28.进一步的,参照图3-图5,自动定位机构还包括可转动地设置在架板1上的驱动盘4,驱动盘4上开设有多个弧形槽40;该弧形槽40具有接近驱动盘4的旋转轴400的第一端402和远离旋转轴400的第二端401;夹紧块2包括有插装在弧形槽40的连动杆214。可以理解的是,一自然状态下,夹紧块2在弹性件213的作用下靠近载具槽110,此时连动杆214处于第一端402;外力转动驱动盘4,使第二端401逐渐接近连动杆214,在弧形槽40的作用下夹紧块2能够远离载具槽110,由于导向架12具有导向作用,夹紧块2能够沿直线远离载具槽110;这样以来,当夹紧块2远离载具槽110,操作者可将工件a放入载具槽110中,撤掉外力时,弹性件能够驱动夹紧块2将工件a自动定位于载具槽110内。

29.优选的,连动杆214可通过轴承215插装在弧形槽40中,通过滚动摩擦替代滑动摩擦能够使连动杆214更加顺畅地在弧形槽40中移动。

30.一实施例中,夹紧块2包括能够与工件a抵接的压块21,为避免对工件a造成抵压损伤,优选压块21为橡胶块、硅胶块或软塑料块等可弹性形变的压块。

31.再次参照图3,压块21上构造有凸出的压臂211,压臂211可按压于工件a的顶部,防止工件a脱出载具槽110;进一步,压臂211的下部构造有坡面210;基于该坡面210,压臂211在接触工件a的过程中能够施加一向下的作用力,使工件a更加稳定地置于载具槽110中。

32.为使坡面210能够有效地按压于工件a,限定坡面210与水平面间具有的夹角为20

°‑

25

°

。

33.如图2所示,一实施例中,载具11沿其周向开设有多个缺口111,夹紧块2对应地移动于缺口111中,如此能够不占用过多的作业空间,使自动定位机构更加紧凑实用。优选的,载具槽110构造成仿形槽(与工件a的至少部分外轮廓结构基本相同),夹紧块2中仅压臂211能够伸入至载具槽110中与工件a抵接;这样以来,既能够实现稳定压持工件a,又能够避免从侧部施力于工件a,防止工件a发生周向形变。

34.作为本发明一实施例,驱动盘4上固定有解锁块41,操作者可通过拨动解锁块41转动驱动盘4,从而使夹紧块2解锁载具槽110中的工件a。

35.优选的,自动定位机构中包括有用于拨动解锁块41的解锁组件3;解锁组件3包括设于架板1上的滑道30,可沿滑道30移动的滑块32以及用于驱动滑块32移动的第一直线驱动器(图中未示);滑块32上构造有可与解锁块41相抵的触块31。一工作模式下,运行第一直线驱动器,滑块32连动触块31推动解锁块41,驱动盘4转动从而使夹紧块2远离载具槽110;第一直线驱动器卸力后或第一直线驱动器反向运行时,弹性件213将夹紧块2推向载具槽110同时使驱动盘4归位。

36.参照图6,本发明还提供了一种加工设备,其包括上述实施例中的自动定位机构;该加工设备还包括基板50,固定于基板50的旋转支撑板51、转动设于旋转支撑板51的旋转支撑柱61以及用于转动旋转支撑柱61的旋转驱动器60;其中,旋转支撑柱61上对称地设置有两套自动定位机构。

37.一实施例中,加工设备还包括固定设置的加工器具(图中未示),其可对工件a实现锁螺丝、压铆钉、点胶等动作;旋转驱动器60周期式旋转180

°

,以使两套自动定位机构轮换地置于加工器具的作业范围中;为便于叙述,处于加工器具的作业范围中的自动定位机构工位定义为加工工位,处于加工器具的作业范围外的自动定位机构工位定义为上下料工位,其中,上下料工位为加工工位旋转180

°

后的工位。

38.如图6所示,一工作模式下,左侧自动定位机构现处于上下料工位,将其定义为第一机构,右侧自动定位机构现处于加工工位,将其定义为第二机构。

39.加工器具对第二机构中的工件a进行锁螺丝、压铆钉、点胶等动作,加工完成后,第二机构承载加工完成的工件旋转至上下料工位,同时,第一机构承载待加工工件旋转至加工工位。

40.优选的,加工器具作业于加工工位的工件时,处于上下料工位的自动定位机构能够进行一解锁后再定位的流程,以供操作者取下加工完成的工件、放入新的待加工工件。可以理解的是,加工器具对处于加工工位的工件进行锁螺丝、压铆钉、点胶的过程中,处于上下料工位的自动定位机构首先通过驱动盘4驱动夹紧块2解锁载具11,操作者将加工完成的工件从载具槽110中取出,并放入一新的待加工工件;随后,夹紧块2自动定位该待加工工件。通过将上下料动作和加工动作并行实现,大幅地提升了加工效率。

41.参照图7和图8,两套自动定位机构固定于导架100,导架100沿竖向可滑动地连接于旋转支撑柱61;一实施例中,导架100向上滑动,以使一自动定位机构接近加工器具(处于加工工位),加工完毕后,导架100向下滑动,使该自动定位机构远离加工器具,避免旋转支撑柱61转动时,自动定位机构与加工器具产生碰撞。

42.具体的,旋转支撑柱61和导架100之一上固定有竖向的导轨611,另一上固定有沿导轨611滑动的导块101;进一步,加工设备还包括用于升降自动定位机构的第二直线驱动器70,第二直线驱动器70的伸缩轴上固定有用于抵接架板1的顶升块71。值得注意的是,顶升块71在升降自动定位机构时与架板1接触,架板1旋转时顶升块71与架板1间配置有间隙。

43.一应用场景下,第二直线驱动器70顶升架板1使一自动定位机构处于加工工位;加工完成后,第二直线驱动器70卸力或反向运行,自动定位机构在重力作用下沿导轨611远离加工器具,待顶升块71与架板1分离后,旋转驱动器60驱动两套自动定位机构更换位置;待操作者将加工完成的工件从载具槽110中取出,并放入一新的待加工工件后,第二直线驱动器70重复将一自动定位机构顶升至加工工位,并依照上述规律往复循环。

44.本技术中,第一直线驱动器、第二直线驱动器可以是电缸、直线气缸等,旋转驱动器可以是回转气缸、电机组件等。

45.尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。