1.本实用新型涉及石墨预制板分料上料及模切技术领域,尤其涉及一种石墨预制板自动分料上料机构以及包含该分料上料机构的模切设备。

背景技术:

2.现有的燃料电池石墨极板生产加工过程中,需对石墨预制板进行模切,再对模切后的预制板进行模压,从而形成石墨单极板。然而,石墨预制板较软易变形,并且石墨预制板之间具有一定的黏性,石墨预制板在转移过程中容易破碎,并且出现带料的情况。此外,现有的石墨预制板多采用人工方式进行模切,生产效率低下,且容易产生不良品。

技术实现要素:

3.有鉴于此,本实用新型实施例提供一种石墨预制板自动分料上料机构以及包含该分料上料机构的模切设备,可至少解决上述问题之一。

4.为了实现上述目的,本实用新型提供了如下的技术方案。

5.一种石墨预制板自动分料上料机构,包括:

6.上料输送线,包括顶升工位;

7.上料工装,可移动的设在所述上料输送线上,用于承载待分离物料;所述待分离物料包括叠置的石墨预制板以及穿插在相邻石墨预制板之间的间隔片;

8.顶升组件,设在所述顶升工位,用于将待分离物料顶起;

9.分料组件,用于将石墨预制板与间隔片分开,包括:设在所述上料输送线至少一侧的支撑立柱、设在所述支撑立柱上的水平运动模组、设在所述水平运动模组上并被所述水平运动模组驱动沿水平方向移动的竖直驱动件、与所述竖直驱动件连接并被所述竖直驱动件驱动沿竖直方向移动的两个第一吸盘;

10.用于供石墨预制板放置的分料平台以及用于回收间隔片的回收料箱,所述分料平台和回收料箱位于所述上料输送线的两侧。

11.优选地,所述水平运动模组连接有第一滑座,所述竖直驱动件设在所述第一滑座上;所述第一滑座上设有第二滑座,两个所述第一吸盘设在所述第二滑座上;所述第二滑座与所述竖直驱动件连接。

12.优选地,所述顶升组件被配置为使待分离物料最上端处于同一高度。

13.优选地,两个第一吸盘的水平中心距离与所述顶升工位至所述分料平台的水平中心距离相等,所述顶升工位至所述分料平台的水平中心距离与所述顶升工位至所述回收料箱的水平中心距离相同。

14.优选地,所述支撑立柱为两个,跨列在所述上料输送线的两侧,所述水平运动模组设在两个支撑立柱的顶端。

15.优选地,所述第一滑座呈竖直设置的板状,其上设有直线导轨,用于对所述第二滑座的竖直移动进行导向。

16.优选地,所述第二滑座包括:滑动设置在所述第一滑座上的竖直连接板、与所述竖直连接板连接的水平连接板;所述第一吸盘设在所述水平连接板的下端。

17.优选地,所述第一吸盘与所述第二滑座之间设有缓冲组件。

18.一种石墨预制板模切设备,包括:

19.机架;

20.如上述任一实施例所述的石墨预制板自动分料上料机构,所述上料输送线、支撑立柱、分料平台和回收料箱设在所述机架上;

21.转动设置在所述机架上的转盘,所述转盘上设有用于吸附石墨预制板的第二吸盘;

22.设在所述机架上并靠近所述转盘边缘的加热组件和模切组件,所述模切组件沿所述转盘的转动方向位于所述加热组件的下游;所述加热组件用于对所述第二吸盘上吸附的石墨预制板进行加热,所述模切组件用于对加热后的石墨预制板进行模切。

23.优选地,所述机架上设有上料机械手、不良品下料组件和用于对石墨预制板外观进行检测的检测组件;所述上料机械手在所述检测组件检测结果为合格时将石墨预制板抓取放置在所述第二吸盘上,在所述检测组件检测结果为不合格时将石墨预制板抓取放入所述不良品下料组件中。

24.优选地,所述机架上还设有沿所述转盘的转动方向位于模切组件下游的下料机械手、位于所述下料机械手下游的废料下料组件、位于所述废料下料组件下游的工装除尘组件;所述下料机械手用于将模切后的石墨预制板搬运至模压工位,所述废料下料组件用于将裁切的石墨预制板边框废料搬运至废料箱中,所述工装除尘组件用于收集所述转盘上的裁切残渣。

25.借由以上的技术方案,本实用新型的有益效果在于:

26.石墨预制板搬运过程中使用仿形真空平吸盘进行吸附,搬运快速稳定。真空吸盘下方装有棉纱,能够有效避免石墨预制板掉粉阻塞真空吸盘。使用两个吸盘交错吸取石墨预制板和间隔片,能大大提高生产效率。此外,本实用新型实施例的石墨预制板模切设备可实现整个石墨预制板模切过程全自动进行,避免人为因素的干扰,高效稳定。

附图说明

27.图1为本实用新型实施例的石墨预制板模切设备的结构示意图;

28.图2为图1中上料工装的结构示意图;

29.图3为本实用新型实施例的石墨预制板自动分料上料机构结构示意图;

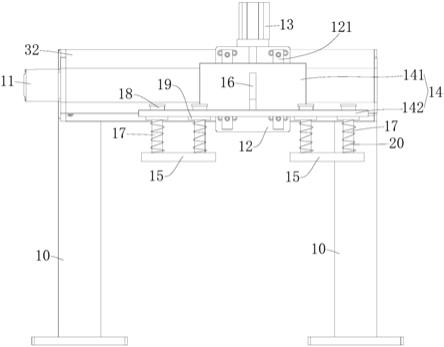

30.图4为图3中分料组件的结构示意图。

具体实施方式

31.如图1所示,本实用新型实施例提供了一种石墨预制板自动分料上料机构以及包含该分料上料机构的模切设备,该模切设备包括机架1、转动设置在机架1上的转盘2,所述石墨预制板自动分料上料机构也设置在机架1上。

32.结合图2至图4所示,石墨预制板自动分料上料机构包括设在机架1上的上料输送线3、分料平台4和回收料箱5。其中,分料平台4用于供石墨预制板6放置,回收料箱5用于回

收间隔片7,两者位于上料输送线3的两侧。上料输送线3呈水平延伸状,用于驱动放置在其上的上料工装8移动。上料输送线3在靠近中部的位置设有顶升工位,两端分别形成上料工位(如图3所示意的左端)和空工装下料工位(如图3所示意的右端)。上料工装8可移动的设在上料输送线3上,并可被上料输送线3驱动沿水平方向移动。上料输送线3具体驱动上料工装8的方式可采用任意合适的现有技术,本实施例对此不作限定。

33.上料工装8用于承载待分离物料,并在上料输送线3的驱动下,由上料工位运动至顶升工位,并由设在顶升工位的顶升组件9顶起。由于石墨预制板6较软且具有一定的黏性,多层石墨预制板6堆叠在一起时会出现粘料的情况,因而石墨预制板6在上料时需要用间隔片7将相邻的两片石墨预制板6隔开。因此,待分离物料包括叠置的石墨预制板6以及穿插在相邻石墨预制板6之间的间隔片7。结合图2所示,上料工装8包括料盒底板81、设在料盒底板81上的定位导柱82,定位导柱82对石墨预制板6和间隔片7进行限位,防止石墨预制板6在料盒中堆叠起来后发生倾斜和移位。

34.顶升组件9设在机架1对应顶升工位处,用于将待分离物料顶起。具体而言,上料输送线3在对应顶升工位处设有可供顶升组件9穿过的通孔,顶升组件9穿过该通孔对上料工装8及其上的待分离物料实施顶升。顶升工位处对应设有止挡件,用于阻挡上料工位,使上料工位能够准确停放在顶升工位处。

35.在一个可选的实施例中,顶升组件9可以采用弹夹式顶升结构,被配置为使待分离物料最上端处于同一高度。具体而言,当分料组件将堆叠起来的待分离物料最上层的石墨预制板6或间隔片7取走后,顶升组件9驱动上料工装8向上运动一个石墨预制板6厚度或一个间隔片7厚度的距离,进而保证石墨预制板6或间隔片7每次位于同一分料高度。

36.如图4所示,分料组件用于将堆叠起来的石墨预制板6与间隔片7分开,其包括设在上料输送线3至少一侧的支撑立柱10、设在支撑立柱10上的水平运动模组11、设在水平运动模组11上并被水平运动模组11驱动沿水平方向移动的竖直驱动件13、与竖直驱动件13连接并被竖直驱动件13驱动沿竖直方向移动的两个第一吸盘15。

37.进一步地,水平运动模组11连接有第一滑座12,竖直驱动件13设在第一滑座12上。第一滑座12上设有第二滑座14,两个第一吸盘15设在第二滑座14上,第二滑座14与竖直驱动件13连接。

38.在一个优选的实施例中,支撑立柱10为两个,跨列在上料输送线3的两侧,水平运动模组11被支撑在两个支撑立柱10的顶端。如图3和图4所示,具体而言,两个支撑立柱10的顶端支撑有一横梁32,水平运动模组11固定设置在横梁32的侧面。第一滑座12呈竖直设置的板状,其上设有直线导轨121,用于对第二滑座14的竖直移动进行导向。第二滑座14大致呈l形,包括滑动设置在第一滑座12上的竖直连接板141、与竖直连接板141连接的水平连接板142,第一吸盘15设在水平连接板142的下端。其中,竖直连接板141的背面可设有与直线导轨121相配合的轨道槽,直线导轨121可嵌入轨道槽中,实现竖直连接板141与第一滑座12的滑动配合,并且竖直连接板141的竖直移动被较佳的导向。为提供竖直连接板141与水平连接板142的连接强度,在两者之间可设有加强肋板16。

39.竖直驱动件13可采用气压缸、液压缸、电动推杆等已知构造,本实施例对此不作限定,其包括缸体和自缸体中可伸缩移动的伸缩杆,其中缸体固定设置在第一滑座12的顶端,伸缩杆向下延伸,下端与第二滑座14的竖直连接板141固定连接,继而通过伸缩杆的伸缩移

动,驱动第二滑座14在第一滑座12上沿竖直方向上下移动。

40.在本实施例中,第一吸盘15可采用仿形真空平吸盘,其下表面可贴有棉纱,用于防止石墨预制板6在搬运过程中掉粉而堵塞第一吸盘15。为避免在吸取时硬性接触损坏石墨预制板6,第一吸盘15与第二滑座14之间设有缓冲组件,其能上下浮动,以避免与石墨预制板6发生刚性或硬性接触,保护石墨预制板6不被损坏。

41.如图4所示,在一个可选的实施例中,第二滑座14的水平连接板142设有贯穿其上下表面的通孔,缓冲组件包括活动穿设在通孔中的导向杆17,第一吸盘15固定在导向杆17的下端。为提高第一吸盘15的稳定性,每个第一吸盘15对应设置多个(例如两个)导向杆17。进一步地,导向杆17上端设有挡片18和直线轴承19,挡片18和直线轴承19分别抵靠水平连接板142的上下表面。缓冲组件还包括套设在导向杆17外的弹簧20,弹簧20的上下两端分别顶抵直线轴承19和第一吸盘15。在弹簧20的弹力作用下,第一吸盘15可沿导向杆17上下浮动,保证第一吸盘15能充分接触石墨预制板6,同时也能起到缓冲作用,有效保护石墨预制板6。

42.当然,第一吸盘15实现上下可浮动的方式并仅不限于上述实施例。在其他可行的实施例中,例如公告号为cn210615587u提供的已知实施例,只要能够实现第一吸盘15的浮动,均是可行的。

43.进一步地,为实现石墨预制板6与间隔片7的间隔或交错吸取,两个第一吸盘15的水平中心距离与顶升工位至分料平台4的水平中心距离相等,顶升工位至分料平台4的水平中心距离与顶升工位至回收料箱5的水平中心距离相同。也就是,分料平台4与回收料箱5对称设置在水平输送线的两侧,与顶升工位的距离相等,并且与两个第一吸盘15的水平中心距离也相等。

44.如图3和图4所示,石墨预制板6分料上料过程如下:人工将装满待分离物料的上料工装8放置在上料输送线3上,在上料输送线3的驱动下,上料工装8移动到顶升工位。顶升组件9将待分离物料顶起,保证分料组件每次在同一高度依次抓取石墨预制板6和间隔片7。水平运动模组11运动,使靠近分料平台4一侧的第一吸盘15(如图4所示意的左侧第一吸盘15)运动至顶升工位上方,竖直驱动件13驱动第二滑座14向下运动,使左侧的第一吸盘15吸取石墨预制板6。第一吸盘15吸取石墨预制板6后,竖直驱动件13再驱动第二滑座14上升。上升到位过后,水平运动模组11运动,使左侧的第一吸盘15运动到分料平台4上方。由于分料平台4和回收料箱5与顶升工位的距离相等,且与两个第一吸盘15的水平中心距离也相等,则此时靠近回收料箱5一侧的第一吸盘15(如图4所示意的右侧第一吸盘15)恰好运动至位于顶升工位的正上方。随后,竖直驱动件13再次驱动第二滑座14向下运动,左侧的第一吸盘15将吸取的石墨预制板6放置在分料平台4上,同时右侧的第一吸盘15吸取一片间隔片7。吸取完成后,竖直驱动件13缩回,驱动第二滑座14上升。上升到位过后,水平运动模组11再次驱动第二滑座14向下运动,使左侧第一吸盘15运动到顶升工位上方,此时右侧的第一吸盘15吸取的间隔片7恰好位于回收料箱5的上方。竖直驱动件13伸出,驱动第二滑座14向下运动,左侧的第一吸盘15向下运动吸取石墨预制板6,右侧的第一吸盘15将间隔片7放在回收料箱5中。如此往复运动,实现石墨预制板6与间隔片7的分料以及石墨预制板6的上料。

45.取完料的空工装8’沿上料输送线3移动到空工装下料工位,人工将空工装8’取下。本实施例也可用agv小车来替代人工实现全自动上料和空工装8’下料。石墨预制板6分张放

置在分料平台4上后,上料机械手24将石墨预制板6吸取转运到后续工位进行模切工序。

46.继续参阅图1,转盘2上设有第二吸盘21,用于吸附石墨预制板6,防止石墨预制板6在旋转过程中发生位移。第二吸盘21的结构可与第一吸盘15相同,其数量为多个(例如六个),沿周向均匀排布在转盘2上表面靠近边缘的位置,以实现多个产品的流转。转盘2由dd马达驱动旋转,转盘2的中央设有气电滑环,可实现转盘2在旋转过程中对第二吸盘21气电的供给。

47.机架1上设有靠近转盘2边缘的加热组件22和模切组件23,模切组件23沿转盘2的转动方向(如图1所示意的,转盘1沿逆时针方向旋转)位于加热组件22的下游。在本实施例中,加热组件22采用电磁感应加热的方式,用于对第二吸盘21上吸附的石墨预制板6进行加热。电磁感应加热具有高效的加热速率优势,能够在极短时间内将石墨预制板6加热到所需温度。模切组件23用于对加热后的石墨预制板6进行模切,将加热后的石墨预制板6精准的裁切成所需要的尺寸。模切采用刀模的方式。

48.进一步地,机架1上设有上料机械手24、不良品下料组件25和用于对石墨预制板6外观进行检测的检测组件26。其中,上料机械手24靠近分料平台4,分料组件抓取石墨预制板6后放在分料平台4上,由检测组件26对石墨预制板6进行外观检测。检测组件26具体可以为视觉相机。检测合格的石墨预制板6被上料机械手24抓取放置在第二吸盘21上,检测不合格的石墨预制板6被上料机械手24抓取放入不良品下料组件25中。不良品下料组件25可采用任意合适的现有构造,用于收集盛装不合格的石墨预制板6。

49.机架1上还设有沿转盘2的转动方向位于模切组件23下游的下料机械手27、位于下料机械手27下游的废料下料组件28、位于废料下料组件28下游的工装除尘组件29。下料机械手27用于将模切后的石墨预制板6搬运至模压工位,废料下料组件28用于将裁切的石墨预制板6边框废料搬运至废料箱30中,工装除尘组件29连接除尘器31,用于收集转盘2上的裁切残渣。

50.结合图1所示,本实用新型实施例的石墨预制板模切设备的整个动作流程如下:

51.人工将装满石墨预制板6和间隔片7的上料工装8放在上料输送线3上,上料输送线3驱动上料工装8向前移动,在止挡件的作用下,上料工装8停止在顶升工位。弹夹式顶升组件9将堆叠的石墨预制板6和间隔片7顶升,保证分料组件每次在同一高度抓取石墨预制板6和间隔片7。分料组件采用双吸盘机构,依次吸取石墨预制板6和间隔片7,实现石墨预制板6和间隔片7的分离及石墨预制板6的上料。分料组件抓取石墨预制板6后放在分料平台4上,由检测组件26对石墨预制板6进行外观检测。检测合格的石墨预制板6由上料机械手24抓取放到第二吸盘21上,检测不合格的石墨预制板6由上料机械手24抓取放入不良品下料组件25中。石墨预制板6放在转盘2上后,由第二吸盘21吸住,防止石墨预制板6在旋转过程中发生位置移动。随后,转盘2被驱动旋转,将石墨预制板6流转至加热组件所在位置。加热组件22将石墨预制板6加热至预定温度后,转盘2再次驱动石墨预制板6流转至模切组件23,由模切组件23将加热后的石墨预制板6精准的裁切成所需要的尺寸。下料机械手27将裁切后的石墨预制板6搬运至后续模压工位,使用仿形真空平吸盘进行物料搬运。废料下料组件28将裁切的石墨预制板6边框废料搬运至废料箱30中。工装除尘组件29将转盘2上的裁切残渣进行收集,并用检测组件26来检测吸附效果。

52.本实用新型实施例的石墨预制板自动分料上料机构,石墨预制板6搬运过程中使

用仿形真空平吸盘(第一吸盘15)进行吸附,搬运快速稳定。第一吸盘15下方装有棉纱,能够有效避免石墨预制板6掉粉阻塞第一吸盘15。使用两个第一吸盘15交错吸取石墨预制板6和间隔片7,能大大提高生产效率。此外,本实用新型实施例的石墨预制板模切设备可实现整个石墨预制板6模切过程全自动进行,避免人为因素的干扰,高效稳定。

53.需要说明的是,在本实用新型的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

54.以上所述仅为本实用新型的几个实施例,本领域的技术人员依据申请文件公开的内容,可以对本实用新型实施例进行各种改动或变型而不脱离本实用新型的精神和范围。