一种基于sma弹簧的欠驱动式变刚度模块化机械手

技术领域

1.本发明涉及软体机械手技术领域,具体涉及一种基于sma弹簧的模块化欠驱动变刚度机械手结构。

背景技术:

2.机械手是一种能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。特点是可以通过编程来完成各种预期的作业,构造和性能上兼有人和机械手机器各自的优点。

3.但目前的机械手大多是根据编程进行设定夹持刚度,大多仅仅只能对同一类型的被夹持物进行夹持抓取,但对于形状类型不同的夹持物就会出现夹持不便,出现夹持不住导致被夹持物掉落,或者导致夹持力太大,导致被夹持物受损的现象,所以,不利于抓取形状类别不同的物体,所以需要一种根据任务需要实时调节刚度的机械手。

技术实现要素:

4.本发明的目的是提供一种基于sma弹簧的欠驱动式变刚度模块化机械手,以解决现有机械手不能根据任务需要实时调节夹持刚度的问题。

5.本发明的技术方案是:

6.一种基于sma弹簧的欠驱动式变刚度模块化机械手,包括:基座,底面两端对称设置安装凸台,在位于每个所述安装凸台上开设竖直通孔,所述安装凸台的远离所述基座的一端开设有横向通孔;多节模块化指骨,每个所述安装凸台的横向通孔上通过螺栓螺母连接一模块化指骨,在此两个设置在安装凸台下的模块化指骨的下方通过螺栓螺母依次连接多节模块化指骨,每节所述模块化指骨的外侧面沿长度方向开设多道第一方形槽道,在每道第一方形槽道的靠近两端的位置均设置第一挡板,每节相邻的模块化指骨的第一挡板和第一方形槽道之间形成第一安装槽孔;前端指尖,通过螺栓螺母连接在其中一节模块化指骨的另一端,且所述前端指尖的侧面沿长度方向开设第二方形槽道,在每条第二方形槽道的顶部设置第二挡板,第二挡板和连接的模块化指骨的第一方形槽道的第一挡板之间形成第二安装槽孔;多个变刚度结构,对应设置在第一安装槽孔和第二安装槽孔中,用于控制相邻的两个所述模块化指骨以及模块化指骨与前端指尖之间的角度,每个所述变刚度结构包括:多个螺旋拉伸弹簧组和多个sma弹簧组,位于外侧的两个安装槽孔之间设置螺旋拉伸弹簧组,内侧的安装槽孔之间设置sma弹簧组,每个所述变刚度结构包括:多个螺旋拉伸弹簧组和多个sma弹簧组,位于外侧的两个安装槽孔之间设置螺旋拉伸弹簧组,内侧的安装槽孔之间设置sma弹簧组;电线,一端连接外部电源,另一端穿过位于所述安装凸台中心轴线上位置处开设通孔至设置sma弹簧组的方形槽道中,并串联每两个相邻的sma弹簧组,sma弹簧组通过温度改变完成伸缩;记忆合金绳索,穿过安装凸台上的竖直通孔后贯穿模块化指骨至前端指尖上,所述记忆合金绳索通电收缩牵引所述前端指尖。

7.进一步的,所述记忆合金绳索为镍钛合金绳索。

8.进一步的,每侧的所述模块化指骨包括:通过螺栓螺母依次相连的第一级模块化指骨、第二级模块化指骨、第三级模块化指骨和第四级模块化指骨,所述第一级模块化指骨的顶端通过螺栓螺母连接在所述安装凸台的横向通孔上,所述第四级模块化指骨和所述前端指尖连接。

9.进一步的,所述螺栓螺母连接在每节模块化指骨侧面上相对变刚度结构的一端。

10.进一步的,所述前端指尖和每节模块化指骨的夹持面均设置缓冲材料。

11.进一步的,所述缓冲材料的竖直剖面为梯形。

12.进一步的,每节所述模块化指骨和前端指尖开设方形槽道的一侧上设置后盖。

13.进一步的,每节所述模块化指骨的结构、加工工艺和材料均相同。

14.进一步的,所述安装凸台上的竖直通孔和所述记忆合金绳索贯穿每节模块化指骨的连接处均设置限位管,用于限制记忆合金绳索活动的位置。

15.进一步的,所述缓冲材料可进行拆卸更换。

16.与现有技术相比,本发明的有益效果是:

17.1、本发明的sma弹簧变刚度机械手刚度调节范围大,可以根据任务需要实时调节刚度,提升人机交互安全性。

18.2、本发明的变刚度装置sma弹簧及记忆合金绳索可以实现不同工作需求下刚度调节范围的改变,事实改变夹持范围与夹持力。

19.3、本发明的变刚度装置结构简单,有利于减小关节的尺寸及质量,可靠性高。

20.4、本发明通过螺旋拉伸弹簧与sma弹簧及记忆合金绳索配合可以任意改变机械手两关节间的角度,并且无需电源控制可自动恢复初始状态。

21.5、本发明可以通过调整模块化关节位置与数量改变机械手长短与形态,增大包络范围与包络稳定性。

附图说明

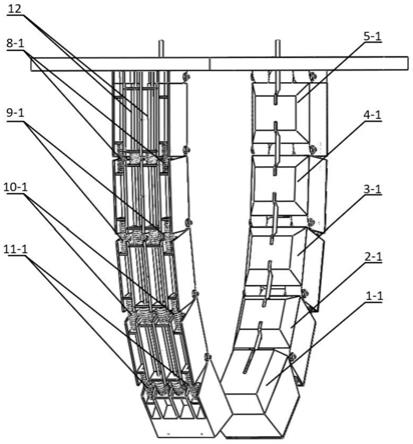

22.图1为本发明的第一视角结构示意图;

23.图2为本发明的单边手爪去掉全部后盖的侧向图;

24.图3为本发明的第二视角结构示意图;

25.图4为本发明去掉部分后盖及梯形缓冲材料的侧向图;

26.图5为本发明改变第三级与第四级指骨之间角度后的主视图;

27.图6为本发明改变第三级与第四级指骨之间角度后的侧向图。

28.其中,1、前端指尖;2、第四级模块化指骨;3、第三级模块化指骨;4、第二级模块化指骨;5、第一级模块化指骨;6、基座;7、记忆合金绳索;8、第一变刚度结构;9、第二变刚度结构;10、第三变刚度结构;11、第四变刚度结构;12、电线;8-1、第一螺旋弹簧组;9-1、第二螺旋弹簧组;10-1、第三螺旋弹簧组;11-1、第四螺旋弹簧组;1-1、第五梯形缓冲材料;2-1、第四梯形缓冲材料;3-1、第三梯形缓冲材料;4-1、第二梯形缓冲材料ii、5-1、第一梯形缓冲材料;11-2、第四sma弹簧组;10-2、第三sma弹簧组;9-2、第二sma弹簧组;8-2、第一sma弹簧组;1-2、第五后盖;2-2、第四后盖;3-2、第三后盖;4-2、第二后盖;5-2、第一后盖。

具体实施方式

29.下面结合附图1到附图6,对本发明的具体实施方式进行详细描述。在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.需要说明的是,本发明中涉及到的电路连接均采用常规的电路连接方式,不涉及到任何创新。

32.实施例

33.如图1至图6所示,一种基于sma弹簧的欠驱动式变刚度模块化机械手,包括:基座6、多节模块化指骨、多个变刚度结构、电线12、前端指尖1和记忆合金绳索7,基座6的底面两端对称设置安装凸台,在位于每个所述安装凸台上开设竖直通孔,所述安装凸台的远离所述基座6的一端开设有横向通孔;多节模块化指骨,每个所述安装凸台的横向通孔上通过螺栓螺母连接一模块化指骨,在此两个设置在安装凸台下的模块化指骨的下方通过螺栓螺母依次连接多节模块化指骨,每节所述模块化指骨的外侧面沿长度方向开设多道第一方形槽道,在每道第一方形槽道的靠近两端的位置均设置第一挡板,每节相邻的模块化指骨的第一挡板和第一方形槽道之间形成第一安装槽孔;前端指尖1通过螺栓螺母连接在其中一节模块化指骨的另一端,且所述前端指尖1的侧面沿长度方向开设第二方形槽道,在每条第二方形槽道的顶部设置第二挡板,第二挡板和连接的模块化指骨的第一方形槽道的第一挡板之间形成第二安装槽孔;多个变刚度结构对应设置在第一安装槽孔和第二安装槽孔中,用于控制相邻的两个所述模块化指骨以及模块化指骨与前端指尖之间的角度,每个所述变刚度结构包括:多个螺旋拉伸弹簧组和多个sma弹簧组,位于外侧的两个安装槽孔之间设置螺旋拉伸弹簧组,内侧的安装槽孔之间设置sma弹簧组,如图1所示,从上至下依次为:第一变刚度结构8、第二变刚度结构9、第三变刚度结构10和第四变刚度结构11,每个所述变刚度结构包括:两个螺旋拉伸弹簧组和两个sma弹簧组,位于外侧的两个安装槽孔之间各设置一根螺旋拉伸弹簧组,内侧的两个安装槽孔之间各设置一根sma弹簧组,如图2和图3所示,sma弹簧组从上至下依次为:第一sma弹簧组8-2、第二sma弹簧组9-2、第三sma弹簧组10-2和第四sma弹簧组11-2,螺旋拉伸弹簧组从上至下依次为:第一螺旋弹簧组8-1、第二螺旋弹簧组9-1、第三螺旋弹簧组10-1和第四螺旋弹簧组11-1;电线12的一端连接外部电源,另一端穿过位于所述安装凸台中心轴线上位置处开设通孔至设置sma弹簧组的方形槽道中,并串联每两个相邻的sma弹簧组,sma弹簧组通过温度改变完成伸缩;记忆合金绳索7穿过安装凸台上的竖直通孔后贯穿模块化指骨至前端指尖1上,所述记忆合金绳索7通电收缩牵引所述前端指尖1。

34.具体的,每侧的所述模块化指骨包括:通过螺栓螺母依次相连的第一级模块化指骨5、第二级模块化指骨4、第三级模块化指骨3和第四级模块化指骨2,所述第一级模块化指

骨5的顶端通过螺栓螺母连接在所述安装凸台的横向通孔上,所述第四级模块化指骨2和所述前端指尖1连接。

35.具体的,所述螺栓螺母连接在每节模块化指骨侧面上相对变刚度结构的一端。

36.优选的,为了提高夹持效果,防止夹持力度过大导致的被夹持物受损,故,在所述前端指尖1和每节模块化指骨的夹持面均设置缓冲材料,如图2所示,从上至下,缓冲材料依次为:第一梯形缓冲材料5-1、第二梯形缓冲材料4-1、第三梯形缓冲材料3-1、第四梯形缓冲材料2-1和第五梯形缓冲材料1-1。

37.优选的,为了防止相邻的两个缓冲材料在其对应的模块化指骨没有收缩到极限位置前相互接触,从而减少指骨之间的运动范围,故,设置缓冲材料的竖直剖面为梯形,防止由于缓冲材料在相邻模块化指骨转动到指定角度前提前接触,导致指骨无法运动。

38.优选的,每节所述模块化指骨和前端指尖开设方形槽道的一侧上设置后盖,如图3所示,从上至下依次为:第一后盖5-1,第二后盖4-2、第三后盖3-2、第四后盖2-2和第五后盖1-2。

39.优选的,为了便于模块化指骨的加工制造,且可以根据所夹持物体的尺寸大小,替换、增加和减少模块化指骨从而改变机械手尺寸大小以及改变机械手的组合方式和形状,以便于夹持包络各种不同形状尺寸物体,故,每节所述模块化指骨的结构、加工工艺和材料均相同。

40.具体的,所述安装凸台上的竖直通孔和所述记忆合金绳索7贯穿每节模块化指骨的连接处均设置限位管,用于限制记忆合金绳索7活动的位置。

41.优选的,为了防止缓冲材料的夹持面摩擦力过小,和被夹持物之间的容易发生滑动,所述缓冲材料的夹持面上刻有防滑纹。

42.优选的,为了保证缓冲材料的使用效果,需及时更换缓冲材料,故,将所述缓冲材料可拆卸的设置在所述模块化指骨和前端指尖的夹持面上。

43.优选的,记忆合金绳索7为镍钛合金绳索。

44.具体的,一种基于sma弹簧的欠驱动式变刚度模块化机械手结构的使用方法,包括以下步骤:

45.如图1-6所示,启动电源,电源工作,通过记忆合金绳索7通电收缩牵引前端指尖1,使前端指尖1与第四级模块化指骨2达到指定角度的同时,通过电源控制伸张的第四sma弹簧组11-2与第四螺旋拉伸弹簧组11-1组成的第四变刚度结构11在此时角度下的弹簧形变保持稳定,从而使前端指尖1与第四级模块化指骨2之间的角度保持不变,此时前端指尖1与第四级模块化指骨2形成一个具有一定刚度的整体,记忆合金绳索7牵引这个整体使第四级指骨2与第三级模块化指骨3达到指定角度的同时,第三sma弹簧组10-2与第三螺旋拉伸弹簧组10-1组成的第三变刚度结构10保持稳定,从而使第四级模块化指骨2与第三级模块化指骨3角度保持不变,此时前端指尖1、第四级模块化指骨2与第三级模块化指骨3形成一个具有一定刚度的整体,同理,在记忆合金绳索7牵引下使第三级模块化指骨3与第二级模块化指骨4以及第二级模块化指骨4与第一级模块化指骨5达到指定角度并且保持不变。

46.当机械手在这个形态下保持包络住物体后,再通过电源控制调整记忆合金绳索7收缩与第一sma弹簧组8-2、第二sma弹簧组9-2、第三sma弹簧组10-2、第四sma弹簧组11-2伸张调整角度使机械手结构收缩更紧提供更大的加持力并且使包络范围更加贴合物体,从而

使抓取更加稳定。

47.通过任意改变各级模块化指骨之间的角度可以适应各种形状的物体,如图5、图6,通过电源控制记忆合金绳索7与第三sma弹簧组10-2,使第三级模块化指骨3与第四级模块化指骨2达到另一种角度从而适应椭圆形物体的包络。通过电源对记忆合金绳索7与变刚度结构的控制可以实现对各种不同形状尺寸物体的包络抓取,再通过模块化指骨的重构组合,可以满足不同工作环境和条件下对不同刚度调节范围下抓取的实际应用需求。

48.以上公开的仅为本发明的较佳地几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。