降低不同成熟度烤烟tsnas的物质、应用及烘烤工艺

技术领域

1.本发明属于烟草烘烤技术领域,尤其是涉及一种降低不同成熟度烤烟tsnas的物质,包括该物质的应用及烘烤工艺技术领域。

背景技术:

2.尼古丁(nicotine)具有高毒性,可透过生物膜,化学结构稳定不易降解的特性,并且是致癌物质烟草特有亚硝胺(tsnas)的重要前体物。当尼古丁到达大脑时,会导致肾上腺素释放,因此会尼古丁上瘾,每年有60万人死于吸烟中的尼古丁及其残留的污染颗粒。我国作为世界上最大的烟草种植和加工生产的国家,亟需解决烟草中尼古丁带来的危害问题。烟草特有亚硝胺(tsna)是影响人体健康的主要有害物质之一。大量研究表明,tsna在鲜叶含量极低,甚至检测不到。为此多数假设认为,tsna是在烟叶调制和储藏过程中,烟草中的硝酸盐被微生物还原为亚硝酸盐以及氮氧化物(nox),然后与烟草生物碱作用形成的。近40年来,如何降低烟草中的tsna含量一直是烟草科研工作者的攻关项目,已成为全球各大烟草公司的重点研究课题,如何去降低及调节烟草中tsnas含量对烟草生产和发展非常重要。当前还没有有效的自然降解方法。利用外源喷施化学或者生物溶液对tsnas进行生物降解,由于其高效和处理方法简单已引起越来越多的关注。

技术实现要素:

3.本发明正是为了解决上述问题缺陷,提供一种降低不同成熟度烤烟tsnas的物质、应用及烘烤工艺。

4.本发明采用如下技术方案实现。

5.一种降低不同成熟度烤烟tsnas的物质,所述的物质为抗坏血酸溶液,所述的抗坏血酸溶液的质量百分浓度为0.5%,1%,1.5%,2%,2.5%。

6.本发明上述物质在降低烤烟tsnas中的应用。

7.本发明所述的应用其方法为将不同质量百分浓度的抗坏血酸溶液均匀喷洒至烟叶表面,用量为烟叶重量的3~5%,均匀喷洒后直接转炉烘烤。

8.本发明上述的应用方法包括以下步骤:

9.步骤a.采收:采收不同成熟度的烤烟鲜烟叶;不同成熟度包括欠熟、适熟和过熟;

10.步骤b.编杆:将采收的鲜烟叶按照成熟度进行分类后编竿;

11.步骤c.喷施:用抗坏血酸溶液配制成溶液,然后将配制好的溶液均匀喷洒接种于已编杆的烟叶表面;

12.步骤d.装炉:将喷施抗坏血酸溶液后的鲜烟叶按照成熟度装入密集烤房;

13.步骤e.烘烤:将装炉后的烟叶进行烘烤,经过烘烤工艺,得到低tsnas的烤烟。

14.本发明所述的步骤a中适熟烟株下、中、上3个部位烟叶对应的鲜烟叶spad值分别为30~40、20~30和10~20。

15.本发明所述的步骤a中适熟烟株的鲜烟叶标准为主脉变白发亮,支脉退青变白,叶

片呈绿黄色、浅黄色且茸毛大部分脱落,手触摸后有丰富烟油的烤烟烟叶;适熟采收烤烟采收时间的前15天作为欠熟的烟叶采收时间;适熟采收烤烟采收时间的后15天作为过熟烟叶采收时间。

16.本发明所述的步骤a中烤烟鲜烟叶的品种包括nc102/krk26。

17.本发明所述的b步骤中烟叶的编烟量为90~110片/竿;所述的d步骤中密集烤房的装烟量为540~580竿/炉,装烟密度为40~45kg/m3,装烟至烤房容积的95%以上。

18.一种针对不同成熟度nc102品种烟叶的烘烤工艺,包括以下步骤:

19.e11、变黄期控制:变黄期包括变黄前期、变黄中期和变黄后期:

20.变黄前期以0.5~1℃/1小时的升温速率,将干球温度由室温升至30~33℃,湿球温度由室温调整至30~31℃,稳定干、湿球温度烘烤1~3h,同时关闭冷风门,低速运行循环风机;

21.接着进入变黄中期,以1℃/2小时的升温速率,将干球升至35℃,湿球温度调整至33℃,稳定干、湿球温度烘烤6~8h至顶台烟叶叶尖变黄5~8cm,后期冷风门开一指,低速运行循环风机;接着以1℃/2小时的升温速率,将干球升至38~39℃,湿球温度调整至34℃,稳定干、湿球温度烘烤20~30h至第三台烟叶变黄7~8成(4台烤房)、中间台烟叶变黄9成(3台烤房),冷风门开2~3指,低速运行循环风机,后期若还出现硬变黄情况,湿度比较大时,交替使用高、低速循环风机;

22.接着进入变黄后期,以1℃/3小时的升温速率,将干球温度升至40℃,湿球温度调整至34℃,稳定干、湿球温度烘烤6~10h至第二台烟叶勾尖卷边(4台烤房)、中间台烟叶出现勾尖卷边(3台烤房),冷风门开3指,高速运行循环风机;然后以1℃/3小时的升温速率,将干球温度升至42℃,湿球温度调整至34℃,稳定干、湿球温度烘烤18~22h至第二台烟叶小卷筒(4台烤房)、中间台烟叶出现稍显小卷筒(3台烤房),冷风门开3~4指,高速运行循环风机;接着以1℃/2~3小时的升温速率,将干球温度升至44~45℃,湿球温度调整至34℃,稳定干、湿球温度烘烤10~18h至第二台烟叶小卷筒(4台烤房)、中间台烟叶出现稍显小卷筒(3台烤房),冷风门开3~5指,高速运行循环风机;

23.e21、定色期控制:定色期包括定色前期、定色中期和定色后期:

24.定色前期是在变黄后期结束后以1℃/1小时的升温速率,将干球温度升至48℃,湿球温度调整至34.5℃,稳定干、湿球温度烘烤18~22h至底台烟叶小卷筒,冷风门开3指,高速运行循环风机;

25.接着进入定色中期,以1℃/1小时的升温速率,将干球温度升至54℃,湿球温度调整至35℃,稳定干、湿球温度烘烤10~12h至全炉大卷筒,冷风门开3~4指,高速运行循环风机;

26.接着进入定色后期,以1℃/1小时的升温速率,将干球温度升至62℃,湿球温度调整至37℃,稳定干、湿球温度烘烤8~10h至烟叶主脉干三分之一以上,冷风门开3~4指,高速运行循环风机;

27.e31、干筋期控制:干筋期是在定色期结束后以1℃/1小时的升温速率,将干球温度升至65~68℃,湿球温度调整至38℃,稳定干、湿球温度烘烤至全炉主脉全部烤干,冷风门开3~4指,低速运行循环风机。

28.一种针对不同成熟度krk26品种烟叶的烘烤工艺,包括以下步骤:

29.e12、变黄期控制:变黄期包括变黄初期、变黄中期及变黄后期,所述变黄初期以0.5~1℃/2h的升温速率,将烤房干燥室内的干球温度由室温升至34~35℃,湿球温度由室温升至33~34℃,然后稳定干、湿球温度烘烤10~14h;所述变黄中期在变黄初期结束后以1℃/2h的升温速率,将干球温度升至37~38℃,湿球温度调整至35~36℃,然后稳定干、湿球温度烘烤16~18h;所述变黄后期在变黄中期结束后以1℃/2h的升温速率,将干球温度升至38~39℃,湿球调整升至35~37℃,然后稳定干、湿球温度烘烤10~14h至底台烟叶完全变黄和主脉变软结束;

30.e22、定色期控制:底色期包括定色初期、定色中期、定色后期,所述定色初期在e13分步骤结束后以1℃/2h的升温速率,将干球温度升至40~42℃,湿球温度调整至36~37℃,然后稳定干、湿球温度烘烤12~16h至支脉全变白、叶片1/3左右干燥;所述定色中期在定色初期结束后以1℃/h的升温速率,将干球温度升至46~48℃,湿球温度调整至36~38℃,然后稳定干、湿球温度烘烤18~22h至全烤房烟叶的主脉全变白、叶片2/3以上干燥、具闻香感;所述定色后期在定色中期结束后以1℃/h的升温速率,将干球温度升至54~56℃,湿球温度升至38~39℃,然后稳定干、湿球温度烘烤10~14h至全烤房烟叶叶片全干和高温层主脉干1/2结束;

31.e32、干筋期控制:在e23分步骤结束后以1℃/h的升温速率,将干球温度升至65~67℃,湿球温度调整至39~40℃,然后稳定干、湿球温度烘烤26~30h至全烤房烟叶的主脉干燥为止,最后随炉冷却后出炉。

32.本发明的有益效果为:

33.1、本发明首次将抗坏血酸溶液用于不同成熟度烟叶烘烤过程中以降低不同成熟度烤烟中tsnas含量,不同成熟度烤烟中总tsnas含量下降23%~29%,其中nnk、nnn、nat分别下降21%~27%、24~30%、25~32%,十分显著。

34.2、本发明针对特定的烤烟品种:nc102和krk26,其中nc102和krk26为云产高端卷烟特需烟叶原料,对保障并提高核心烟叶原料具有重要作用。

35.3、针对不同成熟度烟叶,通过合理的抗坏血酸溶液合理的搭配使用提高了其tsnas的降解率,从而显著提高烟叶品质和降低tsnas对人体健康及生活环境带来的危害。

36.4、在烘烤过程中,与不加抗坏血酸溶液相比,加入抗坏血酸的tsnas显著下降,烟叶外观质量和感官质量有所提高。说明抗坏血酸一方面中和了烟叶中的碱性物质含量,另一方面又抑制多酚类物质的氧化分解,该研究为消解烟叶中tsnas含量提供了一个有效途径,亦为消减不同成熟度烤烟尼古丁和烟草特有亚硝胺(tsnas)的烘烤方法和新技术应用开辟道路。

37.下面结合具体实施方式本发明做进一步解释。

具体实施方式

38.本发明实现技术方案包括采收、编杆、接种、装炉、烘烤步骤、tsnas降解效率检测,具体步骤如下:

39.a.采收:采收不同成熟度(欠熟、适熟和过熟)的烤烟鲜烟叶;

40.b.编杆:将采收的鲜烟叶按照成熟度进行分类后编竿;

41.c.喷施:用抗坏血酸溶液配制成0.5%,1%,1.5%,2%,2.5%的溶液,以清水处理

作为对照,然后将配制好的溶液均匀喷洒接种于已编杆的烟叶表面;

42.d.装炉:将喷施抗坏血酸溶液后的鲜烟叶按照成熟度装入密集烤房;

43.e.烘烤:将装炉后的烟叶进行烘烤,经过变黄期、定色期和干筋期,即可得到低tsnas的烟叶。

44.f.tsnas降解效率检测:喷施抗坏血酸溶液后,再进行烘烤调制的烟草,总tsnas含量下降23%~29%,其中nnk、nnn、nat分别下降21%~27%、24~30%、25~32%,则认为该抗坏血酸溶液具有降解tsnas的功能。

45.所述所述抗坏血酸分子式为c6h8o6,采购品牌名为sigma

‑

aldrich。

46.所述c步骤中不同浓度的抗坏血酸溶液均匀喷洒烟叶的用量为烟叶重量的3~5%。

47.所述c步骤中烟叶表面均匀喷洒抗坏血酸溶液后直接转炉烘烤。

48.所述a步骤中欠熟、适熟和过熟烤烟的烟株下、中、上3个部位烟叶对应的鲜烟叶spad值分别为8.6~11.4、17.9~18.6和13.2~20.3,适宜成熟的鲜烟叶标准为主脉变白发亮,支脉退青变白,叶片呈绿黄色、浅黄色且茸毛大部分脱落,手触摸后有丰富烟油的烤烟烟叶,根据适熟烟叶来判断不同成熟度的烤烟采收时间,把适熟采收烤烟采收时间的前15天作为欠熟的烟叶采收时间。把适熟采收烤烟采收时间的后15天作为过熟烟叶采收时间。

49.所述a步骤中的烤烟品种包括nc102和krk26。

50.所述b步骤中烟叶的编烟量为90~110片/竿;

51.所述d步骤中密集烤房的装烟量为540~580竿/炉,装烟密度为40~45kg/m3,装烟至烤房容积的95%以上。

52.所述e步骤中不同成熟度nc102品种烟叶的烘烤包括变黄期控制、定色期控制、干筋期控制分步骤,具体分步骤如下:

53.e11、变黄期控制:变黄期包括变黄前期、变黄中期和变黄后期,变黄前期以0.5~1℃/1小时的升温速率,将干球温度由室温升至30~33℃,湿球温度由室温调整至30~31℃,稳定干、湿球温度烘烤1~3h,同时关闭冷风门,低速运行循环风机;接着进入变黄中期,以1℃/2小时的升温速率,将干球升至35℃,湿球温度调整至33℃,稳定干、湿球温度烘烤6~8h至顶台烟叶叶尖变黄5~8cm,后期冷风门开一指,低速运行循环风机。接着以1℃/2小时的升温速率,将干球升至38~39℃,湿球温度调整至34℃,稳定干、湿球温度烘烤20~30h至第三台烟叶变黄7~8成(4台烤房)、中间台烟叶变黄9成(3台烤房),冷风门开2~3指,低速运行循环风机,后期若还出现硬变黄情况,湿度比较大时,交替使用高、低速循环风机;接着进入变黄后期,以1℃/3小时的升温速率,将干球温度升至40℃,湿球温度调整至34℃,稳定干、湿球温度烘烤6~10h至第二台烟叶勾尖卷边(4台烤房)、中间台烟叶出现勾尖卷边(3台烤房),冷风门开3指,高速运行循环风机。然后以1℃/3小时的升温速率,将干球温度升至42℃,湿球温度调整至34℃,稳定干、湿球温度烘烤18~22h至第二台烟叶小卷筒(4台烤房)、中间台烟叶出现稍显小卷筒(3台烤房),冷风门开3~4指,高速运行循环风机。接着以1℃/2~3小时的升温速率,将干球温度升至44~45℃,湿球温度调整至34℃,稳定干、湿球温度烘烤10~18h至第二台烟叶小卷筒(4台烤房)、中间台烟叶出现稍显小卷筒(3台烤房),冷风门开3~5指,高速运行循环风机;

54.e21、定色期控制:定色期包括定色前期、定色中期和定色后期,定色前期是在变黄

后期结束后以1℃/1小时的升温速率,将干球温度升至48℃,湿球温度调整至34.5℃,稳定干、湿球温度烘烤18~22h至底台烟叶小卷筒,冷风门开3指,高速运行循环风机;接着进入定色中期,以1℃/1小时的升温速率,将干球温度升至54℃,湿球温度调整至35℃,稳定干、湿球温度烘烤10~12h至全炉大卷筒,冷风门开3~4指,高速运行循环风机;接着进入定色后期,以1℃/1小时的升温速率,将干球温度升至62℃,湿球温度调整至37℃,稳定干、湿球温度烘烤8~10h至烟叶主脉干三分之一以上,冷风门开3~4指,高速运行循环风机;

55.e31、干筋期控制:干筋期是在定色期结束后以1℃/1小时的升温速率,将干球温度升至65~68℃,湿球温度调整至38℃,稳定干、湿球温度烘烤至全炉主脉全部烤干,冷风门开3~4指,低速运行循环风机。

56.所述e步骤中不同成熟度krk26品种烟叶的烘烤包括变黄期控制、定色期控制、干筋期控制分步骤,具体分步骤如下:

57.e12、变黄期控制:变黄期包括变黄初期、变黄中期及变黄后期,所述变黄初期以0.5~1℃/2h的升温速率,将烤房干燥室内的干球温度由室温升至34~35℃,湿球温度由室温升至33~34℃,然后稳定干、湿球温度烘烤10~14h;所述变黄中期在变黄初期结束后以1℃/2h的升温速率,将干球温度升至37~38℃,湿球温度调整至35~36℃,然后稳定干、湿球温度烘烤16~18h;所述变黄后期在变黄中期结束后以1℃/2h的升温速率,将干球温度升至38~39℃,湿球调整升至35~37℃,然后稳定干、湿球温度烘烤10~14h至底台烟叶完全变黄和主脉变软结束;

58.e22、定色期控制:底色期包括定色初期、定色中期、定色后期,所述定色初期在e13分步骤结束后以1℃/2h的升温速率,将干球温度升至40~42℃,湿球温度调整至36~37℃,然后稳定干、湿球温度烘烤12~16h至支脉全变白、叶片1/3左右干燥;所述定色中期在定色初期结束后以1℃/h的升温速率,将干球温度升至46~48℃,湿球温度调整至36~38℃,然后稳定干、湿球温度烘烤18~22h至全烤房烟叶的主脉全变白、叶片2/3以上干燥、具闻香感;所述定色后期在定色中期结束后以1℃/h的升温速率,将干球温度升至54~56℃,湿球温度升至38~39℃,然后稳定干、湿球温度烘烤10~14h至全烤房烟叶叶片全干和高温层主脉干1/2结束;

59.e32、干筋期控制:在e23分步骤结束后以1℃/h的升温速率,将干球温度升至65~67℃,湿球温度调整至39~40℃,然后稳定干、湿球温度烘烤26~30h至全烤房烟叶的主脉干燥为止,最后随炉冷却后出炉。

60.所述密集烤房为气流下降式密集烤房。

61.实施例1

62.本发明烘烤工艺对不同成熟度nc102烟叶中tsnas含量的影响

63.s100:采收云南省玉溪市江川区九溪镇不同成熟度的nc102烤烟鲜烟叶,成熟的鲜烟叶具有主脉变白发亮,支脉退青变白,叶片呈绿黄色、浅黄色,且茸毛大部分脱落,手触摸后有丰富烟油的特征。在成熟烟叶采烤前15天采烤的烟叶作为欠熟烟叶。在成熟烟叶采烤后15天采烤的烟叶作为过熟烟叶。

64.s200:将上述采收的鲜烟叶按90~110片/竿的编烟量进行分类编竿。

65.s300:按烟叶重量3~5%的量用不同浓度的抗坏血酸溶液均匀喷洒接种于已编杆的烟叶表面。

66.s400:将接种后的已编杆烟叶按540~580竿/炉的装烟量、40~45kg/m3的装烟密度,装入气流下降式密集烤房内至容积的95%以上。

67.s500:将转炉后的烟叶进行烘烤,经过变黄期间、定色期和干筋期,即可得到低tsnas的烟叶。

68.s300中的不同浓度的溶液采用抗坏血酸配制。其中:t0为清水空白对照液;t1采用0.5%的抗坏血酸配制;t2采用1%的抗坏血酸配制;t3采用1.5%的抗坏血酸配制配制;t4采用2%的抗坏血酸配制配制;t5采用2.5%的抗坏血酸配制配制。

69.s500中的变黄期包括变黄初期、变黄中期和变黄后期,变黄初期是以0.5~1℃/h的升温速率,将烤房干燥室内的干球温度从26℃升到33℃,湿球温度从24℃升到32℃,稳定温度干、湿球温度烘烤18h;接着进入变黄中期,变黄中期是以1℃/h的升温速率,将烤房干球温度升到39℃,调整湿球温度升至37℃,稳定温度干、湿球温度烘烤26h;接着进入变黄后期,以1℃/h的升温速率,将烤房干燥室内的干球温度到42℃,调整湿球温度到38℃,稳定温度干、湿球温度烘烤18h,烤到底台烟叶完全变黄;定色期包括定色前期和定色后期,定色前期是以0.5℃/h的升温速率,将干球温度升至47℃,湿球温度调整至37℃,稳定干、湿球温度,烘烤14h左右,烤到顶台烟叶完全变黄;接着进入定色后期,以0.5℃/h的升温速率,将干球温度升至53℃,湿球温度调整至38℃,稳定干、湿球温度,烘烤22h,烤到全烤房烟叶的支脉和叶肉干燥;干筋期是在干球温度60℃以前,烧大火,大排湿,之后逐渐改烧中火,减少进风口排湿量,以1℃/1h的升温速率,将干球温度升至67℃,湿球温度调整至39℃,然后稳定干、湿球温度,烘烤25h,烤到全烤房烟叶的主脉干燥为止,最后随炉冷却后出炉。

70.不同成熟度实验各进行5个处理。

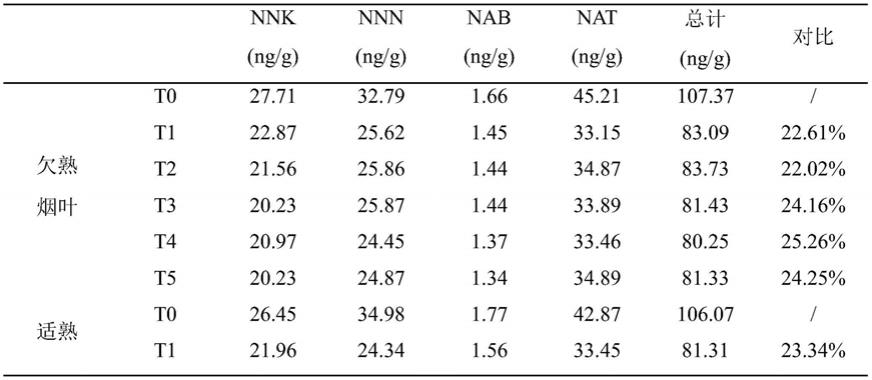

71.表1不同成熟度nc102烤烟品种烤后烤烟tsnas含量对比(弥渡县红岩镇烘烤)

72.[0073][0074]

由表1可知,施用抗坏血酸溶液处理都能起到降低nc102不同成熟度烟叶的tsnas含量。欠熟烟叶在接种抗坏血酸溶液情况下降低了22.02~25.26%,其中t4处理组降低幅度最大;适熟烟叶在接种抗坏血酸溶液的情况下tsnas降低范围在23.28~26.56%,其中在t5处理种降低幅度最大;适熟烟叶在接种抗坏血酸溶液的情况下tsnas降低范围在16.48~26.04%,其中在t5处理种降低幅度最大;因此,接种抗坏血酸溶液能够显著降低烤烟tsnas含量,而在不同成熟度烤烟中其效果不同,适宜2%

‑

2.5%浓度的抗坏血酸溶液效果更显著。

[0075]

表2nc102不同成熟度烤烟外观质量(弥渡县红岩镇烘烤)

[0076]

[0077]

由表2可知,在欠熟烟叶中,喷施不同浓度的抗坏血酸溶液能够后提高烟叶的外观质量,特别是能够提高烟叶的颜色、叶片机构和身份特征,且在t5处理中效果比较明显。在适熟烟叶中,与未喷施抗坏血酸溶液的烤烟相比,喷施抗坏血酸溶液叶能改善烟叶的外观质量,在t4处理中效果比较明显,烟叶颜色、油分都比较好。过熟烟叶中,喷施抗坏血酸溶液在一定程度上也能提高其外观质量,且在t4和t5处理组中效果显著。

[0078]

实施例2

[0079]

本发明喷施抗坏血酸溶液对烘烤后nc102不同成熟度烟叶相对电导率和丙二醛含量的影响

[0080]

根据实施例1,在烘烤变黄初期结束进入变黄后期时测定此时不同成熟度烟叶相对电导率和丙二醛含量的变化。

[0081]

表3nc102不同成熟度烤烟相对电导率和丙二醛含量的变化(弥渡县红岩镇烘烤)

[0082][0083]

由表3可知,经过抗坏血酸溶液处理后,不同成熟度烤烟烟叶其相对电导率变化明显不同,其叶片中的丙二醛含量也有明显差异,其中t4和t5处理能够降低烟叶中的相对电导率和丙二醛的含量,且对适熟烟叶的效果明显高于欠熟和过熟烟叶。

[0084]

实施例3本发明烘烤工艺对不同成熟度krk26烟叶中tsnas含量的影响

[0085]

s100:云南省大理州下关镇不同成熟度的krk26烤烟鲜烟叶,成熟的鲜烟叶具有主

脉变白发亮,支脉退青变白,叶片呈绿黄色、浅黄色,且茸毛大部分脱落,手触摸后有丰富烟油的特征。在成熟烟叶采烤前15天采烤的烟叶作为欠熟烟叶。在成熟烟叶采烤后15天采烤的烟叶作为过熟烟叶。

[0086]

s200:将上述采收的鲜烟叶按90~110片/竿的编烟量进行分类编竿。

[0087]

s300:按烟叶重量3~5%的量用不同浓度的抗坏血酸溶液均匀喷洒接种于已编杆的烟叶表面。

[0088]

s400:将接种后的已编杆烟叶按540~580竿/炉的装烟量、40~45kg/m3的装烟密度,装入气流下降式密集烤房内至容积的95%以上。

[0089]

s500:将转炉后的烟叶进行烘烤,经过变黄期间、定色期和干筋期,即可得到低tsnas的烟叶。

[0090]

s300中的不同浓度的溶液采用抗坏血酸配制。其中:t0为清水空白对照液;t1采用0.5%的抗坏血酸配制;t2采用1%的抗坏血酸配制;t3采用1.5%的抗坏血酸配制配制;t4采用2%的抗坏血酸配制配制;t5采用2.5%的抗坏血酸配制配制。

[0091]

s500中的变黄期包括变黄初期、变黄中期和变黄后期,变黄初期是以0.5~1℃/h的升温速率,将烤房干燥室内的干球温度从26℃升到33℃,湿球温度从24℃升到32℃,稳定温度干、湿球温度烘烤18h;接着进入变黄中期,变黄中期是以1℃/h的升温速率,将烤房干球温度升到39℃,调整湿球温度升至37℃,稳定温度干、湿球温度烘烤26h;接着进入变黄后期,以1℃/h的升温速率,将烤房干燥室内的干球温度到42℃,调整湿球温度到38℃,稳定温度干、湿球温度烘烤18h,烤到底台烟叶完全变黄;定色期包括定色前期和定色后期,定色前期是以0.5℃/h的升温速率,将干球温度升至47℃,湿球温度调整至37℃,稳定干、湿球温度,烘烤14h左右,烤到顶台烟叶完全变黄;接着进入定色后期,以0.5℃/h的升温速率,将干球温度升至53℃,湿球温度调整至38℃,稳定干、湿球温度,烘烤22h,烤到全烤房烟叶的支脉和叶肉干燥;干筋期是在干球温度60℃以前,烧大火,大排湿,之后逐渐改烧中火,减少进风口排湿量,以1℃/1h的升温速率,将干球温度升至67℃,湿球温度调整至39℃,然后稳定干、湿球温度,烘烤25h,烤到全烤房烟叶的主脉干燥为止,最后随炉冷却后出炉。

[0092]

不同成熟度实验各进行5个处理。

[0093]

表4不同成熟度krk26烤烟品种烤后烤烟tsnas含量对比

[0094][0095][0096]

由表4可知,施用抗坏血酸溶液处理都能起到降低krk26不同成熟度烟叶的tsnas含量。欠熟烟叶在接种抗坏血酸溶液的情况下降低了12.1~27.34%,其中t5处理组降低幅度最大;适熟烟叶在接种抗坏血酸溶液的情况下tsnas降低范围在13.91~26.56%,其中在t5处理种降低幅度最大;适熟烟叶在接种抗坏血酸溶液的情况下tsnas降低范围在12.49~26.75%,其中在t5处理种降低幅度最大;因此,接种抗坏血酸溶液能够显著降低烤烟tsnas含量,而在不同成熟度烤烟中其效果不同,其中t4和t5的效果较为明显。

[0097]

表5krk26不同成熟度烤烟外观质量(玉溪江川区九溪镇)

[0098][0099]

由表5可知,总体上,抗坏血酸液喷施处理都能提高krk26不同成熟度烟叶的外观质量,其中t5处理组提高幅度最大;另外,喷施抗坏血酸溶液在适熟烟叶中效果比较明显。其中,在欠熟烟叶中,喷施抗坏血酸溶液,能够提高烟叶外观的颜色、叶片结构和油分。且t4和t5处理效果明显高于其他处理组。在适熟烟叶中,喷施抗坏血酸溶液效果明显,且随着浓度的增加烟叶外观质量提高越明显。在欠熟烟叶中,与未施用抗坏血酸溶液相比,t1

‑

t5均能在一定程度上提高烟叶的外观质量,但是在t4和t5处理组之间效果明显。

[0100]

以上所述的仅是本发明的部分具体实施例(由于本发明的配方包含数值范围,故实施例不能穷举,本发明所记载的保护范围包含本发明的数值范围和其他技术要点范围),方案中公知的具体内容或常识在此未作过多描述。应当指出,上述实施例不以任何方式限制本发明,对于本领域的技术人员来说,凡是采用等同替换或等效变换的方式获得的技术方案均落在本发明的保护范围内。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。