1.本发明涉及烟叶烘烤用具技术领域,具体涉及一种波浪式布烟烤烟房。

背景技术:

2.成熟烟叶在采摘收获后要及时进行烘烤处理,传统的烟叶烘烤方法是在产地由烟农利用煤炉自行烘烤,近年来,在烤烟种植较集中的地区利用密集烤房集中烘烤,使密集烤房的设备加工水平、烤房建造质量、烟叶烘烤工艺、烟叶烘烤质量、烘烤能耗等相关指标都有了明显的改善和提高,使烟叶质量等级得到一定的提高,在烟草生成过程中,需要进行烟草的烘烤,以提高烟草的质量。目前的烟草烘烤过程多采用煤炭(或其他燃气、油、生物燃料及热泵)等实现。

3.目前密集型烤烟房外型为长方形,烤房的出风口与回风口分别设计在烤房的一头的上部与下部,距离很近,风道是由烤房的房顶及地面与悬挂烟叶后形成的通道组成,风径是烟叶间的空隙。热量是用风来传递。

4.现有技术中公开了一个公开号为cn203353650u的专利,该方案包括烤房,在烤房内设有挂烟架立柱,在挂烟架立柱上焊接有四层横梁,四层横梁之间的距离为700mm,在烤房的两侧壁上连接有四层支撑块,支撑块的上端面与横梁的上端面齐平,在横梁与支撑块上放置堆烟架;将三层挂竿装烟改为四层散叶装烟,同时配套相应的烘烤技术,这样既能增加装烟量50%又能保证烟叶的烘烤质量。相对烟农只要投入极少的资金将原来的三层挂杆装烟改为四层散叶装烟,就能增加50%的装烟量,每间烤房的烘烤量就从20亩增加到30亩。

5.但是随着烟叶的烘烤的使用,也逐渐的暴露出了该装置的不足:

6.第一,传统烘烤烟叶间隙小,热风阻大,烟叶蒸发水分不均,烟叶成色有差距,热效率低。

7.第二,传统中的烤房在对烟叶进行悬挂布置过程中,无法实现根据情况不同调节烟叶的间距,使用范围窄。

8.第三,由于烤烟房上部的风压不同,造成风量不均,热量也不均,四角的死区明显。

9.第四,烟叶随着温度及时间的变化而萎缩,烟叶间隙变大,而且其风径不一,造成风道短路,出现不合格的烟概率大,烘烤烟叶难度大。

10.第五,现有装置在对烟叶进行烘烤过程中,需放置于放置架上对烟叶进行支撑,受限于烟叶放置架的堆积,影响了烟叶与烘烤气流的热交换效率。

11.第六,现有装置无法实现在静压区内调节导风方向,无法实现根据不同的烘烤情况进行调节使用。

12.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

13.针对现有技术中的缺陷,本发明提供一种波浪式布烟烤烟房,用以解决传统技术中的装置由于烘烤烟叶间隙小,热风阻大,烟叶蒸发水分不均,烟叶成色有差距,热效率低;

以及传统中的烤房在对烟叶进行悬挂布置过程中,无法实现根据情况不同调节烟叶的间距,使用范围窄的问题。

14.为实现上述目的,本发明提供如下技术方案:

15.一种波浪式布烟烤烟房,包括烤房,所述烤房内设有烟叶烘烤空腔,所述烟叶烘烤空腔内设有若干层烤烟区,每层所述烤烟区设有呈波浪形布置的撑烟组件。

16.作为一种优化的方案,所述撑烟组件包括分别设置于所述烤房相对侧壁上的三个上下水平并列设置的安装杆,所述烤房相对侧壁上的三个所述安装杆之间呈波浪形设置有若干个烟杆。

17.作为一种优化的方案,所述安装杆的上表面等间距开设有若干个定位槽,所述烟杆的端部卡装于所述定位槽内。

18.作为一种优化的方案,所述烤房的相对侧壁上对应所述安装杆的两端由上到下等间距固接有若干个支撑座,所述支撑座上端部开设有与所述安装杆的端部相卡装的支撑槽。

19.作为一种优化的方案,所述烟叶烘烤空腔的顶部与所述烤房之间设有静压腔,所述烟叶烘烤空腔的顶部均布设有与所述静压腔相连通的布风孔。

20.作为一种优化的方案,所述烤房的一侧设有与所述静压腔相连通的进风道。

21.作为一种优化的方案,所述烟叶烘烤空腔的底面与所述烤房之间还设有回风道。

22.作为一种优化的方案,所述回风道的出口与所述进风道相连通。

23.作为一种优化的方案,所述进风道的进口还连接有热源。

24.作为一种优化的方案,所述进风道的进口处设有循环风机。

25.作为一种优化的方案,所述静压腔内还设有沿进风方向逐渐倾斜设置的导风板。

26.作为一种优化的方案,所述烟叶烘烤空腔的底面开设有与所述回风道相连通的回风口。

27.作为一种优化的方案,所述回风口处固接有支撑网。

28.作为一种优化的方案,所述烟叶烘烤空腔内还滑动设有烟叶布置输送平台。

29.作为一种优化的方案,所述烟叶布置输送平台上均布有若干列烟叶承载板,且处于相邻列之间的烟叶承载板交错式设置。

30.作为一种优化的方案,所述烟叶布置输送平台包括移动设置的矩形框架,所述矩形框架相对侧壁上并列固接有若干个竖向设置的支撑杆,并通过相邻的所述支撑杆之间的区域形成所述烟叶承载板放置区域。

31.作为一种优化的方案,所述支撑杆上还设有调节处于同列的所述烟叶承载板间距的调节支撑件。

32.作为一种优化的方案,所述调节支撑件包括沿竖向并列固接于所述支撑杆内壁上的若干个承载座,所述烟叶承载板的四角处分别固接有承载杆,所述承载杆与所述承载座相抵。

33.作为一种优化的方案,所述承载座包括u形座,所述承载杆卡装于所述u形座的开口处。

34.作为一种优化的方案,所述烟叶承载板为网板。

35.作为一种优化的方案,所述矩形框架的底部并列设有移动轮。

36.作为一种优化的方案,所述导风板处于下方的端部铰接设置,所述导风板摆动端通过调节件调节其摆动角度。

37.作为一种优化的方案,所述调节件包括固接于所述烤房顶部的伸缩缸,所述伸缩缸的伸缩端转动安装有与所述导风板上表面摩擦相抵的滚轮。

38.作为一种优化的方案,所述烤房的顶面与所述导风板的上表面之间还固接有拉簧。

39.作为一种优化的方案,所述导风板的摆动端向上铰接有挡板,所述烤房的顶部还开设有滑孔,所述挡板滑动设置于所述滑孔内。

40.与现有技术相比,本发明的有益效果是:

41.通过烟杆呈波浪形布置的方式,形成波浪式挂烟;增大了烟叶与热风的接触面积,使烟叶跟热风充分热交换,提高了加热效率,与普通挂烟方式相比达到了高效节能目的;

42.使风速均匀穿透烟叶间隙,匀速慢烤,还原最初烤烟方式,有利于烟叶香气基础物质的产生;

43.提高烟叶的质量与性价比,使烘烤烟叶更方便,易操作,误差小;

44.烟叶烤房内风的路径,设置成流线型,减少风阻;

45.烤房顶部做静压腔,使热风形成垂直向下的风向;

46.烟叶烘烤空腔内设置布风孔,使风均匀通过预设小孔,使房内风量均衡;

47.烤烟房底部做成循环风道,减小热风的路径阻力,并使各路风径相同,热量即相同;

48.通过滑动设置矩形框架实现便于移动至烤房内,通过矩形框架内相邻列之间的烟叶承载板交错设置,保证了内部气流流动的稳定性,提高与烟叶表面的热交换效率,提高烘干效率;

49.通过调节支撑件实现调节处于同列的烟叶承载板的间距,实现根据不同的烟叶放置量或使用环境进行调节间距;

50.通过调节导风板的倾斜角度,实现在静压区内调节导风方向,并且通过导风板调节至水平状态时,还能实现对布风孔进行封闭,对进风道内的热量进行隔绝;

51.加大热风与烟叶的接触面积,缩小烟叶的烘干时间差,从而降低能源的消耗;提高烘烤过程中的热空气的流通性,提高了其烘烤效率;降低了劳动力,并且提高了工作效率;提高工作过程中的稳定性;部件少,工序简便,且故障率低;结构简单,使用寿命长;操作控制简便,易于大规模制造与安装,应用范围广。

附图说明

52.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

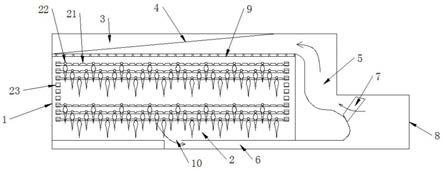

53.图1为本发明的结构示意图;

54.图2为本发明烟杆布置方式的结构示意图;

55.图3为本发明烟叶布置输送平台的结构示意图;

56.图4为本发明调节支撑件的结构示意图。

57.图中:1

‑

烤房;2

‑

烟叶烘烤空腔;3

‑

静压腔;4

‑

导风板;5

‑

进风道;6

‑

回风道;7

‑

循环风机;8

‑

热源;9

‑

布风孔;10

‑

回风口;11

‑

矩形框架;12

‑

烟叶承载板;13

‑

承载座;14

‑

承载杆;15

‑

支撑杆;16

‑

移动轮;17

‑

拉簧;18

‑

伸缩缸;19

‑

挡板;20

‑

滚轮;21

‑

安装杆;22

‑

烟杆;23

‑

支撑座;24

‑

定位槽。

具体实施方式

58.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

59.如图1至图4所示,波浪式布烟烤烟房,包括烤房1,烤房1内设有烟叶烘烤空腔2,烟叶烘烤空腔2内设有若干层烤烟区,每层烤烟区设有呈波浪形布置的撑烟组件。

60.撑烟组件包括分别设置于烤房1相对侧壁上的三个上下水平并列设置的安装杆21,烤房1相对侧壁上的三个安装杆21之间呈波浪形设置有若干个烟杆22。

61.安装杆21的上表面等间距开设有若干个定位槽24,烟杆22的端部卡装于定位槽24内。

62.烤房1的相对侧壁上对应安装杆21的两端由上到下等间距固接有若干个支撑座23,支撑座23上端部开设有与安装杆21的端部相卡装的支撑槽。

63.烟叶烘烤空腔2的顶部与烤房1之间设有静压腔3,烟叶烘烤空腔2的顶部均布设有与静压腔3相连通的布风孔9。

64.烤房1的一侧设有与静压腔3相连通的进风道5。

65.烟叶烘烤空腔2的底面与烤房1之间还设有回风道6。

66.回风道6的出口与进风道5相连通。

67.进风道5的进口还连接有热源8。

68.进风道5的进口处设有循环风机7。

69.静压腔3内还设有沿进风方向逐渐倾斜设置的导风板4。

70.烟叶烘烤空腔2的底面开设有与回风道6相连通的回风口10。

71.回风口10处固接有支撑网。

72.烟叶烘烤空腔2内还滑动设有烟叶布置输送平台。

73.烟叶布置输送平台上均布有若干列烟叶承载板12,且处于相邻列之间的烟叶承载板12交错式设置。

74.烟叶布置输送平台包括移动设置的矩形框架11,矩形框架11相对侧壁上并列固接有若干个竖向设置的支撑杆15,并通过相邻的支撑杆15之间的区域形成烟叶承载板12放置区域。

75.支撑杆15上还设有调节处于同列的烟叶承载板12间距的调节支撑件。

76.调节支撑件包括沿竖向并列固接于支撑杆15内壁上的若干个承载座13,烟叶承载板12的四角处分别固接有承载杆14,承载杆14与承载座13相抵。

77.承载座13包括u形座,承载杆14卡装于u形座的开口处。

78.烟叶承载板12为网板。

79.矩形框架11的底部并列设有移动轮16。

80.导风板4处于下方的端部铰接设置,导风板4摆动端通过调节件调节其摆动角度。

81.调节件包括固接于烤房1顶部的伸缩缸18,伸缩缸18的伸缩端转动安装有与导风板4上表面摩擦相抵的滚轮20。

82.烤房1的顶面与导风板4的上表面之间还固接有拉簧17。

83.导风板4的摆动端向上铰接有挡板19,烤房1的顶部还开设有滑孔,挡板19滑动设置于滑孔内。

84.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。