1.本技术涉及烟具领域,尤其涉及一种加热组件以及包括该加热组件的烟具。

背景技术:

2.诸如香烟和雪茄的吸烟物品在使用期间燃烧烟草以产生烟雾。已经尝试通过产生在不燃烧的情况下释放化合物的产品来为这些燃烧烟草的物品提供替代物。此类产品的示例是所谓的加热不燃烧产品,其通过加热烟草而不是燃烧烟草来释放化合物。

3.现有的一种低温加热不燃烧的烟具,加热器需要通过外接的测温元件对其进行温度数据采集从而对加热器的温度进行控制。测温元件需要确保位置的稳定性,否则很容易造成采集到的温度数据不准确,无法对烟具加热器的温度进行有效的控制,因此,如何固定测温元件,确保测温元件位置的稳定性,是现有烟具厂商的关注重点。

技术实现要素:

4.本技术提供一种加热组件以及包括该加热组件的烟具,旨在如何固定测温元件,确保测温元件位置的稳定性。

5.本技术一方面提供了一种加热组件,包括:

6.加热器,用于加热气溶胶形成基质以生成气溶胶;

7.测温元件,用于感测所述加热器的温度;

8.固定座,用于固定所述加热器的一端;所述固定座包括支撑部,所述支撑部用于保持所述测温元件,以使得所述测温元件能够靠近或者接触所述加热器表面的预设位置。

9.本技术另一方面提供了一种烟具,包括上述的加热组件。

10.本技术提供的加热组件以及包括该加热组件的烟具,通过固定座的支撑部保持测温元件;确保了测温元件位置的稳定性,提升了温度数据采集的可靠性和一致性,有利于对烟具进行有效的控制。

附图说明

11.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限定。

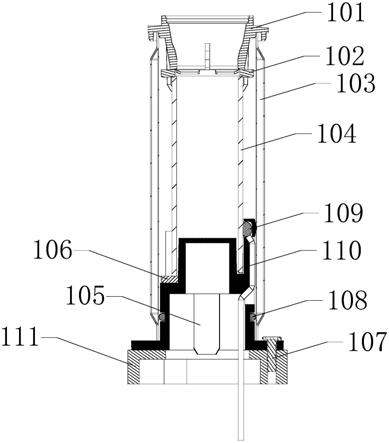

12.图1是本技术实施方式提供的烟具示意图;

13.图2是本技术实施方式提供的烟具与气溶胶生成制品的示意图;

14.图3是本技术实施方式提供的加热组件示意图;

15.图4是本技术实施方式提供的加热组件的分解示意图;

16.图5是本技术实施方式提供的加热组件的剖面示意图;

17.图6是本技术实施方式提供的加热器示意图;

18.图7是本技术实施方式提供的另一加热器示意图;

19.图8是本技术实施方式提供的另一加热器的另一视角的示意图;

20.图9是本技术实施方式提供的电极连接件示意图;

21.图10是本技术实施方式提供的下固定座示意图;

22.图11是本技术实施方式提供的下固定座的另一视角的示意图;

23.图12是本技术实施方式提供的下固定座的剖面示意图;

24.图13是本技术实施方式提供的测温元件示意图。

具体实施方式

25.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

26.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本说明书中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.图1

‑

图2是本技术实施方式提供的一种烟具100,包括加热组件10、腔室20、电芯30、电路40以及壳体组件50。加热组件10、腔室20、电芯30以及电路40均设置在壳体组件50内。

28.加热组件10,用于加热气溶胶形成基质以生成可吸食的气溶胶。

29.腔室20,用于接收气溶胶形成基质。

30.气溶胶形成基质是一种能够释放可形成气溶胶的挥发性化合物的基质。这种挥发性化合物可通过加热该气溶胶形成基质而被释放出来。气溶胶形成基质可以是固体或液体或包括固体和液体组分。气溶胶形成基质可吸附、涂覆、浸渍或以其它方式装载到载体或支承件上。气溶胶形成基质可便利地是气溶胶生成制品200的一部分。

31.电芯30提供用于操作烟具100的电力。例如,电芯30可以提供电力以供加热组件10进行加热。此外,电芯30可以提供操作烟具100中所提供的其他元件所需的电力。电芯30可以是可反复充电电池或一次性电池。

32.电路40可以控制烟具100的整体操作。电路40不仅控制电芯30和加热组件10的操作,而且还控制烟具100中其它元件的操作。例如:电路40获取测温元件109感测到的加热组件10的温度信息,根据该信息控制电芯30提供给加热组件10的电力。

33.图3

‑

图5是本技术实施方式提供的一种加热组件,加热组件10包括上固定座101、上密封件102、套管103、加热器104、电极连接件105、下密封件106、紧固件107、密封圈108、测温元件109、下固定座110以及基座111。

34.图6是本技术实施方式提供的一种加热器104,加热器104包括:

35.基体104a,内部形成有适于收容气溶胶形成基质的腔室。

36.具体地,基体104a包括近端a和远端b,延伸于近端a和远端b之间的表面。基体104a内部中空形成有适于收容气溶胶形成基质的腔室。基体104a可以为圆柱体状、棱柱体状或

者其他柱体状。基体104a优选为圆柱体状,腔室即为贯穿基体104a中部的圆柱体状孔,孔的内径略大于气溶胶生成制品200的外径,便于将气溶胶生成制品200置于腔室内对其进行加热。

37.基体104a可以由石英玻璃、陶瓷或云母等耐高温且透明的材料制成,也可以由其它具有较高的红外线透过率的材料制成,例如:红外线透过率在95%以上的耐高温材料,具体地在此不作限定。

38.红外电热层形成在基体104a的表面上。红外电热层可以形成在基体104a的外表面上,也可以形成在基体104a的内表面上。

39.在本示例中,基体104a的外表面包括涂层区域104a1和非涂层区域104a2。其中,非涂层区域104a2紧邻基体104a的远端b设置。一般的,非涂层区域104a2的轴向方向的长度为1mm~2mm。红外电热层形成在基体104a的外表面的涂层区域104a1上。红外电热层接受电芯30提供的电力产生热量,进而生成一定波长的红外线,例如:8μm~15μm的远红外线。

40.电极,包括间隔设置于基体104a上的第一电极104b和第二电极104c,用于将电芯30提供的电力馈送至所述红外电热层。第一电极104b和第二电极104c均至少部分地与红外电热层电性连接,以使得电流可以经由红外电热层从其中一个电极流向另一个电极。

41.在本示例中,第一电极104b和第二电极104c为导电涂层,导电涂层可以为金属涂层或导电胶带等,金属涂层可以包括银、金、钯、铂、铜、镍、钼、钨、铌或上述金属合金材料。

42.第一电极104b和第二电极104c沿基体104a的中心轴对称设置。具体地:

43.第一电极104b包括沿基体104a周向方向延伸的藕接部104b2以及自藕接部104b2朝向近端a轴向方向延伸的条形部104b1,藕接部104b2设置在基体104a的外表面的非涂层区域104a2内,部分条形部104b1位于涂层区域104a1内以与所述红外电热层形成电连接。

44.第二电极104c包括沿基体104a周向方向延伸的藕接部104c2以及自藕接部104c2朝向近端a轴向方向延伸的条形部104c1,藕接部104c2设置在基体104a的外表面的非涂层区域104a2内,部分条形部104c1位于涂层区域104a1内以与所述红外电热层形成电连接。

45.图7

‑

图8是本技术实施方式提供的另一种加热器,与图6不同的是,电极还包括间隔设置于基体104a上的第三电极104d,即第一电极104b、第二电极104c以及第三电极104d均是相互间隔。第一电极104b和第二电极104c均为正极,第三电极104d为共用负极。

46.第三电极104d包括设置在非涂层区域104a2内的藕接部104d2,自藕接部104d2朝向近端a轴向延伸的条形部104d1。

47.藕接部104b2、藕接部104c2以及藕接部104d2均间隔设置在非涂层区域104a2内且位于基体104a的远端b。条形部104b1、条形部104c1以及条形部1151将红外电热层沿基体104a周向方向分隔为两个独立的加热区域。藕接部104b2、藕接部104c2以及藕接部104d2与电芯30藕接之后,通过控制两个独立的加热区域启动加热,可以实现对气溶胶形成基质的不同区域进行加热。

48.需要说明的是,上述分段加热并不限于周向方向的分段。在其他示例中,上下分段也是可行的。

49.还需要说明的是,图3

‑

图8的示例中,加热器104均为红外加热器。在其他示例中,加热器104可以为电阻加热、电磁加热等加热方式,也是可行的。为了便于描述,以下示例均是以图3

‑

图8中的红外加热器进行说明。

50.请结合图3

‑

图6、图9进行理解,烟具100包括二个电极连接件105,二个电极连接件105一一对应地与第一电极104b、第二电极104c连接。以下以与第一电极104b电连接的电极连接件105为例进行说明:

51.电极连接件105包括接触部和延伸部105b。接触部的至少一部分朝向基体104a的外表面凸出以与藕接部104b2接触形成电连接;延伸部105b相对接触部朝向远离基体104a的位置延伸,延伸部105b用于耦接电芯30。

52.接触部包括本体105a、镂空形成在本体105a上的四个悬臂105a1。四个悬臂105a1与藕接部104b2抵接时能够产生弹性力,实现与藕接部104b2的电连接;延伸部105b自本体105a朝向远离基体104a的位置延伸。

53.本体105a与基体104a的端部的形状相匹配,具体地,本体105a形成为弧状,本体105a具有径向延伸的抵接部105a2。弧状的本体105a紧贴在基体104a的端部面,抵接部105a2抵接在基体104a的端部进行限位,用于限制接触部与基体104a的相对位置进而使悬臂105a1定位在藕接部104b2位置。

54.四个悬臂105a1沿基体104a周向方向间隔设置在本体105a上。在其他示例中,悬臂105a1的数量也不作限定,可以为四个以上或者以下,可以理解的是,多个悬臂105a1对于可靠的电连接电极有帮助,但是会增加加工成本,本领域技术人员可以根据需要进行选择。

55.上固定座101用于固定基体104a的近端a,上密封件102设置在上固定座101与近端a之间。下固定座110用于固定基体104a的远端b,下密封件106设置在下固定座110与远端b之间。密封圈108套接在下固定座110上。下固定座110与基座111通过紧固件107紧固。上固定座101和下固定座110均选用绝缘的、耐高温隔热的材质。套管103套接在加热器104外,一端与上固定座101抵接,另一端与下固定座110抵接。

56.请参考图10

‑

图13所示,下固定座110包括外筒110a、内筒110b以及自内筒110b的外表面延伸至外筒110a的内表面的延伸部110c,基体104a的远端b设置在内筒110b的外表面与外筒110a的内表面之间且保持在延伸部110c上。

57.内筒110b大致呈中空管状,一端封闭,另一端开口,气流从开口端流入。延伸部110c自内筒110b的开口端延伸至外筒110a的内表面。内筒110b的轴向方向的长度小于外筒110a的轴向方向的长度。需要说明的是,在其他示例中,内筒110b的两端可以都为开口,气流可以从下开口端流入,从上开口端流出。

58.外筒110a具有第一端110a1、与第一端110a1相对的第二端110a2,基体104a的远端b沿着第一端110a1至第二端110a2的延伸方向插入到内筒110b的外表面与外筒110a的内表面之间。

59.外筒110a还具有支撑部c,用于保持测温元件109,以使得测温元件109能够靠近或者接触基体104a外表面的预设位置。支撑部c由部分外筒110a形成且沿基体104a轴向延伸,以使得测温元件109定位在基体104a外表面的预设位置是位于基体104a的两端之间。

60.支撑部c包括收容部110a3,收容部110a3靠近第一端110a1设置。收容部110a3位于内筒110b靠近第二端110a2的一端的上游,即收容部110a3位于内筒110b的封闭端的上方。收容部110a3由支撑部c的部分内表面凹陷形成。请结合图5、图13进行理解,用于感测加热器104温度的测温元件109,包括本体109a、与本体109a电性连接的引线109b和引线109c。本体109a被收容在收容部110a3,以使得本体109a能够靠近或者接触加热器104表面的预设位

置,即基体104a外表面的预设位置。通过收容部110a3收容测温元件109,可确保测温元件109位置的稳定性,提升温度数据采集的可靠性和一致性,有利于对烟具100进行有效的控制。

61.进一步地,沿着外筒110a的周向方向间隔地具有轴向延伸的第一缺口槽110a0和第二缺口槽110a9,支撑部c形成在第一缺口槽110a0与第二缺口槽110a9之间,从而构成悬臂结构;第一缺口槽110a0和第二缺口槽110a9均是由第一端110a1的部分端面朝向第二端110a2凹陷形成;通过设置的缺口槽,能够节省材料同时使得支撑部c在周围构件(例如外部的套管103)挤压作用下能够产生形变,从而使得收容在收容部110a3中的本体109a更能够靠近或者接触加热器104表面的预设位置。

62.支撑部c还包括形成在支撑部c的外表面上的凹槽110a4、连通凹槽110a4和收容部110a3的连接孔110a8、与凹槽110a4连通的通孔110a5;连接孔110a8和通孔110a5均贯穿支撑部c的内外表面,连接孔110a8的部分内壁倾斜于外筒110a的轴向方向(两者之间的夹角为钝角),通孔110a5设置在内筒110b开口端或者延伸部110c的下方。本体109a被收容在收容部110a3时,引线109b和引线109c依次穿过连接孔110a8、凹槽110a4和通孔110a5,并从第二端110a2伸出至下固定座110外,部分引线109b和部分引线109c均被收容在连接孔110a8、凹槽110a4和通孔110a5内。这样,可避免引线109b或者引线109c靠近或者接触加热器104。

63.外筒110a的第二端110a2还具有凸缘110a6,套管103的一端抵接在凸缘110a6上。套管103构造成减少加热器104沿径向的热辐射,可以在套管103内设置隔热材料、或者抽真空、或者密封空气等方式实现,具体在此不作限定。凸缘110a6具有用于固定下固定座110的固定孔110a7;这样,下固定座110可通过固定孔110a7和紧固件107紧固在基座111上。基座111可以为单独的结构件,也可以为壳体组件50的一部分,具体地在此不作限定。

64.延伸部110c具有过孔110c1;电极连接件的延伸部105b可穿过过孔110c1并沿着外筒110a的内表面延伸。

65.延伸部还具有凸柱110c2,基体104a的远端b具有凹口104a3;凸柱110c2与凹口104a3配合,以对基体104a的远端b进行限位,防止基体104a的远端b周向转动。

66.加热组件10的装配过程大致如下:

67.步骤1:将下密封件106、二个电极连接件105装配在下固定座110中,即电极连接件105的延伸部105b穿过过孔110c1,下密封件106放置在延伸部110c上,从而形成组件1;

68.步骤2:将组件1通过紧固件107(例如螺钉)固定在基座111上,再将密封圈108套接在下固定座110上,从而形成组件2;

69.步骤3:将上密封件102装配到上固定座101中,并将上固定座101与套管103过盈装配,从而形成组件3;

70.步骤4:将基体104a的远端b插入到组件2中的下固定座110,从而形成组件4;

71.步骤5:将组件3与组件4装配在一起,从而完成加热组件10的装配。

72.在需要更换基体104a时,只需要将组件3拆卸下来,取出基体104a,在插入新的基体104a后再将组件3与组件4装配在一起即可。

73.从上述可以看出,装配和更换基体104a时,工序较少,效率较高。

74.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但是,本技术可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例

不作为对本技术内容的额外限制,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本技术说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。