1.本发明涉及电子烟、加热不燃烧(hnb)领域,更具体的来说是涉及到一种低温不燃烧草本烟弹全自动灌装设备。

背景技术:

2.低温加热不燃烧草本烟弹是由烟管、滤嘴、爆珠、支撑棉、固件、草本颗粒、封口纸组装而成。每一个烟弹都需要重复组装这些部件,涉及到入口,需要确保成品不被污染,人工组装一致性差,组装完成不良产品不易检查剔除,组装流程比较繁琐,工人劳动强度大,生产效率低,生产成本高。

技术实现要素:

3.本发明的目的在于提供一种低温加热不燃烧草本烟弹全自动灌装设备,旨在解决烟弹的烟管、滤嘴、爆珠、支撑棉、固件、草本颗粒、封口纸组装,不良检测剔除,成品下料装盒等问题。

4.本发明是这样实现的,一种低温加热不燃烧草本烟弹全自动灌装设备包括:所述烟管上料工位、所述烟管底部滤棉灌装工位、所述对烟管点胶使滤棉粘在烟管内的烟管点胶工位、所述爆珠的灌装工位、所述爆珠上的支撑棉灌装工位、所述检测判断是否有无滤棉、爆珠、支撑棉的深度检测工位、所述支撑棉上端固件的灌装工位、所述草本颗粒的灌装工位、所述检测颗粒重量是否达标的颗粒检测工位、所述对烟管口点胶工位、所述将封口纸切成烟管口大小并且粘在烟管口上的切纸封口工位、所述对封口是否合格检测的封口检测工位、所述不良品下料工位、所述成品下料装盒工位以及所述将载具多个组件移动至各个工位接料的移栽工位。

5.进一步的,种低温加热不燃烧草本烟弹灌装设备的烟管上料工位,包括所述烟管振动盘供料机构、所述烟管振动盘供料机构出料口连接有硅胶软管、对所述烟管预装在前后错分垫板上的预装机构、对所述烟管进行二次预装的推料机构机构、对所述前后错分板推至下错分板正上方的推料机构、对所述烟管上压至烟管载具的下料机构。

6.具体的,所述振动盘供料机构包括:所述振动盘及所述振动盘载具、所述振动盘机构多个并排的出料口,所述振动盘将所述烟管依次震出,所述烟管将依次通过振动盘出料口、所述振动盘烟管料管通道,所述振动盘通道由导向胶管固定导向。所述烟管的预装机构包括:连接所述振动盘烟管料管通道的振动盘对接导套、对所述振动盘烟管料管通道固定的料管固定套、对所述料管固定套固定的交叉错分板。所述烟管将通过振动盘料管口到达振动盘对接导套。

7.进一步的,所述烟管进行二次预装的推料机构包括:所述推料机构的上错分安装板、安装在所述上错分安装板上的直线导轨、在所述直线导轨上滑动的交叉错分滑块安装板、驱动所述交叉错分滑块做水平运动的薄型气缸、让所述交叉错分板左右水平移动的导向凸轮槽,以及让所述交叉错分板滑动的直线导轨。所述烟管被第一次预装到前后错分板

上第一排所述错分导套后,在所述二次预装推料机构的气缸驱动下烟管预装机构直线运动到指定位置,所述烟管第二次预装到所述前后错分板第二排,所述错分导套完成全部所述烟管的预装。所述前后错分板推料机构包括:对所述烟管定位装载的前后错分板以及错分导套、所述错分导套内部感应烟管的光线传感器、所述前后错分板通过笔形气缸的驱动在直线导轨上滑动、所述错分安装板上装有烟管载具对接导套、所述前后错分板滑动至正对烟管载具对接导套。所述烟管被前后错分板推料机构推至烟管载具对接套内。

8.进一步的,所述烟管下压至烟管载具的下压机构包括:安装在所述上错分安装板上的直线轴承以及固定环、所述笔型气缸驱动升降压板上的导向压轴。所述烟管在烟管载具对接套内时,所述笔形气缸驱动所述升降压板向下滑动,带动所述升降压板上所述的导向压轴,在所述上错分安装板上的直线轴承内向下滑动,所述导向轴承向下将所述所有烟管压入烟管载具内。

9.所述移栽机构,由电机驱动环型轨道带动烟管载具移动到下一个滤棉灌装工位,所述移栽机构运动到位后,精定位组件启动将烟管载具精确定位到待灌装位。每次移动环轨后,精定位组件启动。

10.进一步的,一种低温加热不燃烧草本烟弹弹灌装设备的滤棉灌装工位,包括所述振动盘供料机构、运输物料的所述硅胶软管通道、将滤棉进行导向的所述前后移栽导向机构、将滤棉下压至烟管内所述移栽压料机构、将滤棉装至错分导向套内的所述分料机构、对导向压轴导向的所述升降导向机构、所述光线感应筛查机构。

11.进一步的,所述振动盘供料机构包括;所述2个振动盘及所述振动盘载具、所述振动盘机构有多个并排的出料口,所述振动盘将物料依次震出,所述烟管将依次通过振动盘出料口、所述振动盘物料料管通道,所述振动盘通道由导向胶管固定导向。所述前后移栽导向机构包括:所述前后错分机构、所述错分导向机构、所述光线感应筛查机构。所述前后错分机构有所述下错分安装板,所述下错分安装板装有两侧有直线滑轨,所述推料气缸推动所述错分导向机构通过所述直线滑块前后滑动,调节所述限位螺栓使得所述错分导向机构所述错分导向套正对着下料孔。所述光线感应筛查机构的所述多个感应光纤用于检测所述多个错分导套内物料有无掉落到位。

12.所述移栽压料机构包括:所述电缸下压机构、所述移栽机构。所述移栽机构的所述上错分安装板装有两个所述线性导向轴,所述线性导向轴支撑着安装有所电动缸的所述电动缸安装板。所述电动缸驱动着所述升降压板上的所述直线轴承在所述线性导向轴上上下滑动,从而使得所述升降压板上所述多支导向压轴通过所述上错分安装板上所述多个直线轴承向下将物料压入所述烟管内部。所述前推气缸驱动着所述交叉错分滑块安装板上的分料机构斜向前错分。

13.所述分料机构包括:所述挡料机构、所述料管固定套、所述振动盘对接导向管。所述多支料管插入所述料管固定套中,所述物料经过料管到达所述振动盘对接导向管中。所述挡料气缸两两驱动所述上阻挡安装板、所述下阻挡安装板水平运动。多个所述上错分阻挡轴和多个所述下错分阻挡轴插入所述振动盘对接导向管内使得物料能够单独掉入所述错分导向套内。

14.进一步的,所述升降导向机构包括:所述下压气缸、多个载具对接导套、所述升降导向板。所述下压气缸驱动所述升降导向板垂直向下运动,使得所述载具对接导套套在所

述烟管口处。所述物料通过所述载具对接导套被所述导向压轴压入所述烟管内指定位置。

15.完成滤嘴的灌装后,所述载具移栽机构将此烟弹载具组件移动至所述滤嘴点胶工位待点胶位。所述一种低温加热不燃烧草本烟弹灌装设备的滤嘴点胶工位包括:所述存储pva环保型胶水的压力桶储胶机构、所述将针阀前后错分的针阀前后错分机构、所述将pva环保型胶水点入烟管内壁的针阀点胶机构。

16.进一步的,所述压力桶储胶机构包括:所述防护罩、安装在所述防护罩上压力储胶桶、所述压力桶上的单向阀、所述泄压阀、压力表。所述压力桶内密封有pva环保胶水,所述储胶桶连接外部气源,所述储胶桶内部气压将pva环保胶水压入所述胶水分流排中等待注胶。

17.进一步的,所述针阀前后错分机构包括:所述滤嘴点胶安装板、所述滤嘴点胶安装板上的直线导轨、所述错分前推气缸驱动前后滑块水平滑动、所述前后滑块上安装所述交叉凸轮槽板,在所述前后错分气缸推动下,所述交叉凸轮槽板在所述凸轮轴承随动器限制下斜向上运动,从而所述交叉凸轮槽板带动所述针阀点胶机构运动。

18.进一步的,所述针阀注胶机构包括;安装在所述交叉凸轮槽板上的点胶气缸、所述点胶气缸驱动所诉顶针阀安装板向下垂直运动、所述顶针阀安装板上所述胶水分流排将胶水分流给所述针阀内点胶。所述升降凸轮槽板内部所述u形槽为不规则,所述气缸向下运动将带动所述针阀向下运动一段距离后斜向前运动至末位。所述pva环保胶将点在烟管载具上的所述烟管内壁与滤嘴接触的地方。

19.进一步的所述烟弹载具组件通过环轨移动至爆珠灌装工位处。一种低温加热不燃烧草本烟弹灌装设备爆珠灌装工位,包括所述振动盘供料机构、输送所述爆珠的所述硅胶软管通道、通过旋转将所述爆珠错分至所述错分导套内的所述旋转错分机构、将所述旋转错分机构向前推移的所述凸轮移料机构、将所述爆珠推送至所述载具对接套的所述前后移栽导向机构以及光线感应筛查机构。

20.进一步的,所述振动盘供料机构包括:所述爆珠振动盘安装板、所述支撑爆珠安装板的螺杆、所述安装在爆珠振动盘安装板上多通道爆珠振动盘,所述爆珠依次从爆珠振动盘震出到硅胶软管中。

21.进一步的,所述旋转错分机构包括:所述爆珠错分安装板、所述爆珠错分导向座、所述多个外圈限位座与爆珠错分导向座连接,将错分转盘包裹,且底部各有一个出爆珠孔、所述步进电机通过锥齿轮带动所述线性导向轴上锥齿轮转动,进一步的带动所述线性导向轴上所述错分转盘和另一端的原点感应凸轮转动。所述两端轴承安装座内部配合有轴承,当所述原点感应凸轮转动到某一点时被安装在轴承安装座上的槽型光电传感器感应,将信号传输给plc中。

22.进一步的,所述凸轮移料机构包括:所述支撑上错分安装板的两根立柱、所述推动交叉错分滑块安装板的前推气缸、所述上错分安装板与交叉错分滑块安装板连接的直线导轨和直线滑块。进一步的所述旋转错分机构上凸轮轴承随动器在所述上错分安装板内的导向凸轮槽内滑动。当所述旋转错分机构完成第一排下爆珠后,所述凸轮机构的前推气缸向前伸出,带动旋转错分机构水平斜向前到达第二排错分导向套正上方,完成第二次下爆珠。

23.进一步的,所述前后移料导向机构包括:所述支撑下错分安装板的两根立柱、所述下错分安装板两侧直线导轨和直线滑块、所述下错分板内装有多个载具对接套、所述前后

错分板两侧连接前后错分滑块安装板、所述前后滑块安装板与直线滑块连接、所述前后错分安装板上装有两排共多个错分导向套、所述凸轮移料机构上的推料气缸推动前后错分滑块安装板水平前后运动、所述前后气缸安装板上的限位螺栓调节前后错分滑块安装板水平移动距离,所述凸轮移料机构的推料气缸驱动多个错分导向套移动至多个载具对接套正上方,此时爆珠通过多个载具对接套掉入烟管中。所述光纤感应机构的感应光线安装在光纤安装板上、感应光线头正对着多个错分导向套底部。所述感应光线发大器安装在下错分安装板背面。进一步的,将爆珠有无的信号传输给plc后台来做相应的处理。

24.进一步的,所述烟弹载具到达支撑棉工位处,所述支撑棉灌装方式流程与滤棉灌装方式相同,不同的是所述将滤棉和支撑棉下压至烟管内的距离不同,以及振动盘通道大小不一样。完成所述支撑棉的灌装,烟弹载具移动至深度检测工位处。一种低温加热不燃烧草本烟弹灌装设备的深度检测工位,包括所述检测机构、所述将检测机构上下运动的升降机构,所述检测机构所用到的线性导向轴是用来检测深度的,所述线性导向轴有两种长度不一样规格,分别用于两种深度检测工位。此处我们用检测滤棉、爆珠、支撑棉检测工位来进行说明。

25.进一步的,所述升降机构包括:所述安装在机台上的安装底板、所述单孔底座、所述立柱以及将立柱抱住的锁块,所述模组安装板安装在锁块上、所述丝杆模组安装在模组安装板上、所述闭环闸步进电机安装在丝杆模组上,所述闭环步进电机通过丝杆以及滑座驱动检测机构上下运动,所述丝杆模组上装有原点感应器、起始位感应器、末位感应器以及感应片,对检测机构进行定位和保护。

26.进一步的,所述检测机构包括:所述滑块安装板、所述检测安装板、所述传感器安装板、所述传感器安装板上多个槽型光电传感器、所述检测安装板上多根检测轴、多个检测轴套,所述多检测轴上有多个固定环固定在多个检测轴上端。初始状态时,所述多检测轴自由落体状态下,通过所述检测轴套内导向,依靠固定环限位。

27.具体的,所述多个检测轴下端面位置为初始位置,距离烟管上端面间距14.5mm,即与所述支撑棉上端面初始间距40.0mm,因为所述滤嘴、爆珠和支撑棉的长度存在差异,所以可通过改变检测轴位置,检测槽型光电传感器在各个位置时的开关信号,来分辨产品是否ok以及ng原因。当所述产品物料公差超差至无法分辨长度差异性时检测可能造成误判。

28.所述检测机构共包含6种检测结果:1、所述检测轴下降至37.0mm处,此时当所述槽型光电传感器亮:产品ng物料长度过长或重料。2、当所述槽型光电传感器不亮,所述检测轴下降至43.0mm处,此时当所述槽型光电传感器亮:产品ok将不进行下一步。3、当所述槽型光电传感器不亮,所述检测轴下降至45.6mm处,此时当所述槽型光电传感器亮:产品ng烟管内无爆珠。4、当所述槽型光电传感器不亮,所述检测轴下降至47.0mm处,此时当所述槽型光电传感器亮:产品ng烟管内无支撑棉。5、当所述槽型光电传感器不亮,所述检测轴下降至62.0mm处,此时当所述槽型光电传感器亮:产品ng烟管内无爆珠和支撑棉。6、当所述槽型光电传感器不亮:产品ng烟管内无爆珠、支撑棉和滤棉。所述颗粒检测的检测流程于深度检测相同。

29.进一步的,所述烟弹载具到达固件工位处,所述固件灌装方式流程与滤棉灌装方式相同,不同的是所述将滤棉和固件下压至烟管内的距离不同,以及振动盘通道大小不一样。所述支撑棉的灌装,烟弹载具移动至颗粒灌装工位处。一种低温加热不燃烧草本烟弹灌

装设备的颗粒灌装工位,包括所述存储本草颗粒的颗粒补料仓、所述对颗粒刮装机构进行补料颗粒补料机构、所述将颗粒刮入烟管内的颗粒刮装机构、所述对颗粒刮装机构内颗粒进行检测的颗粒检测机构以及装载烟管的载具机构。

30.进一步的,所述颗粒补料机构是由所述补料仓、所述振动轨道机构、以及所述补料漏斗对所述颗粒刮装机构进行补料。所述直振振动盘放置在补料仓安装板上,所述补料仓安装板通过立柱连接颗粒灌装工位基板。所述补料仓安装板上方由两个线性导轴将补料仓固定在上方,所述补料仓用于我们人工放料,当所述直振将颗粒震到补料漏斗内最后到达刮料围板内。所述补料漏斗通过补料升降气缸上下运动,落料时。所述补料升降气缸向下,使得颗粒准确落在固定位置,有效防止颗粒洒在外面。所述颗粒到达刮料围板内后,所述补料升降气缸缩回,所述刮料气缸驱动平整刮板向左运动,将颗粒均匀刮入刮料围板内。

31.进一步的,所述颗粒刮装机构包括升降机构、颗粒刮装机构、光纤感应机构。所述升降机构包括颗粒灌装工位基板、升降气缸安装板支座、升降气缸安装板以及升降气缸、所述升降气缸通过连接浮动接头与所述颗粒刮装机构上升降基板相连。所述颗粒灌装基板上有两个直线轴承,所述线性导向轴在直线轴承内滑动,线性导向轴上端与固定在单孔底座内与升降基板相连,升降机构右气缸驱动颗粒刮装机构上下运动。所述颗粒刮装机构包括:所述升降基板、刮料围板,所述升降基板两端装有直线导轨,每个直线导轨两端装有刮料气缸限位安装座以及限位螺栓和油压缓冲器。所述升降基板装有前后两个刮料气缸安装板,所述两个推料气缸分别安装在前后两个刮料气缸安装板上。在两个所述两个直线导轨上各有两个滑块,滑块上装有刮料滑块安装板,所述前刮料安装板装在前两个刮料滑块安装板上、所述后刮料安装在后两个刮料滑块安装板上。

32.进一步的,所述前推料气缸通过浮动接头与前刮料安装板连接,所述后推料气缸通过浮动接头与后刮料安装板连接。所述后刮料安装板上装有下压气缸、两个直线轴承,所述下压气缸和线性导轴与吹气分流板连接,所述线性导轴在直线轴承内部滑动。所述吹起分流板底部有多个通气孔、两侧有进气孔。所述前后两个刮料挡板分别安装在前后两个刮料安装板上。所述光纤感应机构由矩阵光纤来感应刮料围板内的颗粒。

33.进一步的,所述烟弹载具移动至颗粒检测机构,所述颗粒检测机构与深度检测机构结构相同,原理相同。所述颗粒检测的线性导向轴相对于深度检测线性导向轴较短,所述线性导向轴向下运动至烟弹内部一定距离。当所述线性导向轴被顶起至接触感应器感应到,则判定烟弹内颗粒质量合格,反之则不合格。所述检测安装板前端装有两个羊毛毛刷,当烟弹载具横移过来时,羊毛毛刷将路过的烟弹口刷过一遍,去除烟管口外多余的颗粒。

34.进一步的,所述烟弹载具横移至封口点胶工位,一种低温加热不燃烧草本烟弹灌装设备的封口粘纸工位,包括所述储胶水的储胶桶、将所述胶水输送到胶盒里面的蠕动泵机构、所述将旋转移胶机构前后移动的横移机构、所述将胶水旋转至大轮的旋转移胶机构所述将烟弹固定的固定机构。

35.进一步的,所述蠕动泵机构包括:所述储胶桶储存胶水、所述蠕动泵以及蠕动泵硅胶管。所述硅胶管有进胶管和排胶管,所述进胶管和排胶管一端在储胶桶内部胶水中,所述进胶管另一端与胶盒中间进胶口连接,所述排胶管另一端与胶盒两端排胶口连接。所述进胶管需要通过蠕动泵,才能将胶水排入胶盒中,完成上胶。

36.进一步的,所述横移机构包括:所述封口点胶工位基板、所述横移模组,所述横移

模组上滑座与旋转移胶机构连接,所述横移模组由步进电机驱动,从而带动旋转移胶机构前后移动。所述横移模组上的感应器用于感应电机走的位置。

37.进一步的,所述旋转移胶机构包括:与所述横移机构连接的导向板,所述导向板上有4个导向轴承,所述线性导向轴在导向轴承内上下滑动,所述导向板上装有升降电机安装板,所述减速步进电机安装在升降电机安装板上,通过圆齿轮与减速步进电机上齿轮啮合,驱动所述线性导向轴连接的升降板上下运动。所述升降电机安装板两侧装有大轴承安装座和小轴承安装座、中间装有储胶的胶盒。

38.进一步的,所述两端大轴承安装座和小轴承安装座中间各安装有大滚轮和小滚轮。所述滚轮电机安装在升降板下面的滚轮电机安装板上,通过齿轮带动小滚轮齿轮转动,小滚轮齿轮带动大滚轮齿轮转动,从而带动小滚轮和大滚轮转动。所述滚子随动器支撑着大滚轮和小滚轮。所述两侧小滚轮装有千分尺用于调节大轮小轮的距离,从而调整大轮上胶的胶量。所述固定机构包括:所述安装在机台上的固定机构底板、固定滑台安装板、所述滑台气缸移以及安装在固定滑台连接板上的所述多个固定轴。滑台气缸伸出带动固定轴水平向前,移动至多个烟弹侧表面,将烟弹固定住。防止胶轮将烟弹粘连带起从而影响后续工位。

39.进一步的,所述烟弹载具组件横移至贴纸封口工位时,途中路过暖风机组件,将所述烟管管口上胶水预热方便粘完纸后干的更快。种低温加热不燃烧草本烟弹灌装设备的贴纸封口工位,包括所述高透卷纸、所述支撑固定高透纸的高透纸上料支架、所述冲纸封口的冲压机构以及所述转载烟弹的载具组件。

40.进一步的,所述冲压机构包括:所述安装在机台上的冲压模支架、所述支架内布线管、电磁阀集成阀组、冲压模安装板安装在冲压模支架上。所述真空发生器模组通过线性导向轴与冲压模安装板连接,所述真空发生器气接头与上模压板上气接头连接。所述冲压气缸安装在冲压模板上,另一端与上模压板相连接。所述上模压板安装在上模板上。所述上模板装有导套,所述导套内部导柱上端与冲压模安装板连接,下端与下模板连接。

41.进一步的,所述上模压板上的气管接头正对着所述上模板上的上刀模。所述上刀模通过所述下压模上的下刀模内,所述下刀模正对着烟管管口。当所述冲压气缸伸出时,上刀模下降将高透纸切成封口纸,下压到烟管管口贴纸封口。所述冲压模安装板左侧装有侧轨缸,所述侧轨气缸底部装有齿条。所述下模板内放置有转轴,转轴一端连接纸管定位凸轮、齿轮,所述齿轮与齿条啮合。所述纸管两侧定位板上装有直线轴承安装座,所述凸轮轴承随动器被纸管定位凸轮顶住,所述两个纸管定位动板内部被线性导轴连接。所述侧轨气缸伸出,带动齿轮转动从而带动纸管定位凸轮转动,所述两个纸管定位动板靠拢,将烟管固定。

42.进一步的,所述高透纸上料支架机构包括:所述高透纸上料基板、高透纸上料支架,所述高透纸上料支架上端放置有纠偏器用于对高透纸移位进行纠偏。所述高透卷纸套在放卷手动胀气轴外部,所述放卷手动胀气轴组安装在高透纸上料支架上端。所述高透纸依次通过张紧组3、纠偏器、张紧组4、冲压模支架内u型槽、张紧组2、下模板、张紧组1、收卷手动气胀轴。

43.进一步的,所述烟弹载具横移至封口检测工位时,途中经过暖风机组件,将所述烟弹管口封口纸加热,使其快速变干。一种低温加热不燃烧草本烟弹灌装设备的封口检测工

位,包括所述检测产品的视觉检测机构、所述带着视觉检测机构左右运动的飞拍模组、所述将视觉检测机构前移的前移机构、所述装载烟弹的载具机构。

44.进一步的,所述视觉检测机构包括:所述上飞拍相机、侧飞拍相机,所述光源模块、所述喷嘴安装在喷嘴安装板上,当所述载具机构横移过来时,所述喷嘴对着烟管封口处吹出气体,将没有粘好的封口纸吹起或者吹掉。所述飞拍相机、光安装固定在由线性导向轴组装成的相机支撑架,所述支撑架安装在滑气缸安装板上,进一步的所述视觉机构前移机构由滑台气缸驱动连接所述相机支撑架,从而带动飞拍相机向前移动。所述光模块是由左右两个条形光源组成,所述条形光源安装在线性导向轴安装架上,所述光源将针对着载具机构上烟管管口位置。

45.进一步的,所述飞拍模组包括:所述同步带模组、所述飞拍电机通过联轴器与同步带模组连接,当所述飞拍电机旋转将带动飞拍模组滑块连接板左右移动。所述飞拍模组安装在飞拍模组安装板上。所述飞拍模组安装板通过两侧飞拍模组支撑座与封口检测基板连接。所述飞拍模组安装板上装有拖链用于过线与气管。所述封口检测基板上装有飞拍模组过线管。

46.进一步的,所述烟弹载具由环轨电机驱动到所述不良品下料工位。一种低温加热不燃烧草本烟弹灌装设备的不良品下料工位包括:所述支撑不良品下料机构的立柱,所述可调节纵向调板、安装在纵向调板上的电磁阀集成组,所述导向板上装有多个直线轴承,所述多个压料气缸通过浮动接头与多个线性导向轴连接,所述多个线性导向轴在直线轴承内上下移动。所述不良品下料工位底部放有透明收纳盒,用于收集不良品。所述直线轴承使得线性导向轴运动精准。

47.具体的,所述plc将不良品位置信号输出给电磁阀集成组,所述电磁阀集成组将不良品位置的电磁阀控制气缸伸出,带动所述线性导向轴下压,将烟弹压入透明收纳盒内。

48.进一步的,所述烟弹载具横移至成品下料工位,一种低温加热不燃烧草本烟弹灌装设备的成品下料工位,包括所述运载烟弹的载具组件、所述取出烟弹的取料机构、所述将烟弹整列装盒的换向整列机构、所述移动料盒的移盒机构以及限制烟弹的压料机构。

49.进一步的,所述取料机构包括:安装在所述整列基板上的升降旋转气缸、所述升降旋转气缸连接板、所述取料气缸以及取料夹。所述取料夹由固定端和两侧移动端组成,两端各一只导轴穿过固定端和移动端,所述导轴两端通过弹簧施加推力将取料夹移动端向内压从而压紧烟弹。所述安装在取料夹固定端上方的取料凸轮,是由所述取料气缸带动取料气缸上齿条与直齿轮啮合,从而驱动取料凸轮转动将两侧取料夹移动端顶开,从而松开烟弹。

50.具体的,所述取料气缸伸出驱动取料凸轮顶开取料夹,所述升降旋转气缸向下至取料,所述取料气缸缩回夹紧烟弹,升降旋转气缸上升至原点。所述升降旋转气缸旋转180度到达所述多个导向管正上方,取料气缸伸出,取料夹松开烟弹掉入导向管。

51.进一步的所述换向整列机构包括:所述推料机构、烟弹换向机构、限位机构、装盒机构以及光纤感应机构。所述烟弹换向机构通过换向气缸安装板与换向整列机构基板连接,所述换向气缸上装有导向管安装板以及多个导向管,所述烟弹由取料机构移动至多个导向管内,所述换向气缸伸出驱动导向管前推烟弹,将烟弹打倒横在整列导向槽内。所述推料气缸由两侧直线导轨、所述导向槽滑块连接板、所述整列导槽以及推料气缸组成,所述推料气缸伸出驱动直线导轨在滑块内向前运动,从而带动所述整列导槽向前移动至指定位

置,故将烟弹推至指定位置。所述限位机构由前限位板和上限位板组成,所述下限位由上下气缸驱动下限位板上下运动,所述下限位板与直线轴承连接,通过导向轴运动定位。当所述整列导向槽向前横移,所述下限位板向下使导向槽能通过下限位板凹槽,所述上限位板由上下气缸驱动,并且带动多个光纤感应器和光纤发大器一起上下运动,所述多个光纤发大器安装在上限位板内,用于感应烟弹是否存在。

52.进一步的,所述装盒机构是由电机驱动同步带带动直线导轨在滑块内横向移动,所述直线导轨头部装有装盒推板,当烟弹到达指定位置时,直线导轨向左运动,将多个烟弹依次推入料盒中。完成装盒后,电机反转,带动直线导轨向右运动至始位。所述上限位板上升,下限位板下降,导向槽向后推回。

53.进一步的,所述移盒机构包括电机模组、多个亚克力收烟盒,所述亚克力收料盒用收料盒限位柱固定,所述压料机构由立柱支撑,电机驱动压板升降滑块在直线导轨上上下滑动。所述压板升降滑块下端装有产品压板将烟弹压住,有助于烟弹的排列装盒。当烟弹收盒到一定数量时,压板下限位上感应器感应到产品压板时,电机驱动压板升降滑块上升至始位。所述移盒机构电机驱动下料盒限位板向前移动,使第二个收烟盒进烟口正对推烟口。

54.与现有技术相比,本发明提供的一种低温加热不燃草本烟弹全自动灌装设备,由烟弹上料振动盘将烟管依次供料至错分对接导套中,通过二次预装推料机构将烟管供料至第二排错分导套中,待全部预装完成后,前后错分推料机构将错分导套内烟管推至烟管载具对接套正上方,等待烟管下压机构下压烟管至烟管载具内完成烟管的上料。

55.再由烟弹载具移栽机构,将烟弹载具横移至滤棉灌装工位由滤棉送料振动盘将滤棉依次震入多支硅胶料管中,到达滤棉振动盘对接导向管中,被下错分阻挡轴挡住,上错分阻挡轴挡住上方所有物料防止掉落,此时下错分阻挡轴缩回,滤棉掉落至第一排错分导向套内,前后错分机构推动振动盘对接导向管向前错分至第二排错分导向套内,重复分料机构动作滤棉全部到达错分导套内,前后移栽导向机构将错分导套水平前推至载具对接导套正上方时,压料机构驱动导向压轴下压将滤棉压入烟管指定位置,完成滤棉灌装。

56.进一步的,烟弹载具移栽机构,将装载滤棉烟弹载具横移至烟管点胶工位,由压力桶储胶机构将pva环保型胶水存储在压力桶内,通过气压将pva环保型胶水注入到胶水分流排中等待注胶,针阀注胶机构下压气缸先将针阀注胶机构下压至指定点胶位,针阀再将pva环保型胶水点在烟管内壁,完成第一次点胶。针阀点胶机构退回初始位置,针阀前后错分机构前推气缸将针阀注胶机构水平前推至第二排烟管正上方,重复针阀点胶机构动作,完成第二次点胶。目的是将滤棉与烟管内壁粘连住。

57.进一步的,烟弹载具移栽机构,将装载滤棉烟弹载具横移至爆珠灌装工位,由爆珠振动盘将爆珠依次震入多支硅胶料管中,多根料管分别插入料管固定套中,旋转错分机构将爆珠输送到第一排多个错分导套内,此时凸轮移料机构将旋转错分机构移动至第二排多个错分导套正上方,重复旋转错分机构将爆珠输送至第二排多个错分导套内。光纤感应机构将感应有无爆珠的信号传输给plc后台处理。前后移料导向机构将多个错分导套内爆珠前推至多个载具对接导套内,最后掉入多支烟管内完成爆珠的灌装。

58.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠的烟弹载具横移至支撑棉灌装工位。由支撑棉振动盘将支撑棉依次震入多支硅胶料管中,到达振动盘对接导向管中被下错分阻挡轴挡住料,上错分阻挡轴挡住上方所有支撑棉防止掉落,此时下错分阻挡轴缩回,支

撑棉掉落至第一排错分导向套内,前后错分机构推动振动盘对接导向管向前错分至第二排错分导向套内,重复分料机构动作支撑棉全部到达错分导套内,前后移栽导向机构将错分导套水平前推至载具对接导套正上方时,压料机构驱动导向压轴下压将支撑棉压入烟管指定位置,完成物料组装。

59.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉的烟弹载具移动至深度检测工位。由升降机构驱动检测机构进行上下运动,检测轴呈自由落体状态,当检测机构下降到检测位置时,物料会将检测轴顶起,槽型光电传感器感应后,指示灯亮起,判断为ok。指示灯不亮进行下一步判断,直到指示灯亮或流程结束,通过下降距离来判断具体物料缺失情况。

60.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉的烟弹载具移动至固件灌装工位。由固件振动盘将固件依次震入多支硅胶料管中,到达振动盘对接导向管中被下错分阻挡轴挡住料,上错分阻挡轴挡住上方所有固件防止掉落,此时下错分阻挡轴缩回固件,掉落至第一排错分导向套内,前后错分机构推动振动盘对接导向管向前错分至第二排错分导向套内,重复分料机构动作固件全部到达错分导套内,前后移栽导向机构将错分导套水平前推至载具对接导套正上方时,压料机构驱动导向压轴下压将固件压入烟管指定位置,完成固件灌装。

61.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件的烟弹载具移动至颗粒灌装工位。颗粒从补料仓进入振动轨道,通过直振将颗粒震入刮料围板内,再由平整刮板将颗粒刮均匀前推气缸伸出带动刮料前挡板将颗粒向前推刮至掉料孔位置。升降机构下降使得刮料底板中多个掉料孔正对着烟管上端口,此时后推料气缸缩回带动刮料后档板和吹气分流板向后移动,前推气缸伸出带动刮料前挡板和颗粒向后移动,颗粒经过多个掉料孔落入烟管内部。前推气缸缩回到初始位置,后推气缸伸出到多个掉料孔正上方。下压气缸驱动吹风分流板向下移动,将颗粒吹入烟管内完成颗粒的灌装。

62.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至颗粒检测工位。由升降机构对检测机构进行上下运动,检测轴呈自由落体状态,当检测机构下降到检测位置时,物料会将检测轴顶起,槽型光电传感器感应后,指示灯亮起,判定为颗粒重量合格。反之不量,则判定颗粒重量不合格。

63.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至封口点胶工位,由蠕动泵机构将胶水泵入胶盒中,旋转移胶机构将胶水旋转至大轮表面,待胶轮上胶量合适均匀后。横移机构前移至大轮在第一排烟管正上方,旋转移胶机构停止转动,升降机构下降带动大轮下降至烟管管口处,完成第一排烟管点胶,升降机构回原点后,横移机构向前移动至大轮在第二排烟管正上方,旋转移胶机构停止转动,升降机构下降至烟管管口完成全部烟管点胶。

64.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至贴纸封口工位。回收电机驱动新高透纸移动到下模板待切位,纸管定位动板靠拢将烟管固定住,此时冲压气缸伸出驱动上刀模向下将高透纸切成烟管口大小的封口纸。此时真空发生器工作将封口纸吸住防止掉落,上刀模继续在下刀模内向下运动到烟管管口位置,关闭真空发生器,封口纸粘在烟管口处,完成多个烟管封口。回收电机再次驱动,将新的高透纸移动到下模板待切位。

65.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至封口检测工位。由载具机构横移至拍照位,喷嘴将未粘好的封口纸吹起或吹掉落。飞拍模组由电机驱动带动上飞拍相机和侧面飞拍相机向左横移飞拍,此时光源模块为长亮状态。上飞拍相机拍摄烟管口有无封口纸以及封口纸是否粘偏,当拍摄到烟管口无封口纸或封口纸粘偏,则判定此烟弹为ng不合格。侧面飞拍相机拍摄烟管口侧面有无封口纸翘起,当拍摄到烟管侧面有封口纸翘起,则判定此烟弹为ng不合格。进一步的,第一排烟弹飞拍完成后,前移气缸向前退出,将飞拍相机推至第二排飞拍位置,重复第一排飞拍流程,完成飞拍后,气缸,电机复位,判断结果传输给plc进行处理。

66.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至不良品下料工位。由plc输出不良品位置信号给电磁阀集成组,电磁阀控制气缸伸出,带动线性导向轴下压,将此处不良品烟弹从烟弹载具内压入不良品收纳盒内。

67.进一步的,烟弹载具移栽机构,将装载滤棉、爆珠、支撑棉、固件、颗粒的烟弹载具移动至成品下料工位。烟弹载具移动至待取料位置,升降旋转气缸下降,取料夹将烟弹夹紧,升降旋转上升至安全位,升降旋转气缸旋转至多个导向管正上方,取料夹松开烟弹掉入导管内部。烟弹换向机构将烟弹前推,使烟弹横在整列导槽内。推料机构将烟弹推至指定位置,此时限位机构下限位板需下降,能让整列导槽通过下限位板凹槽,上限位板下降指定位置,上限位板上光纤感应机构用于感应烟弹有无从而判断有无异常。装盒机构电机驱动装盒推板将烟弹全部依次推入收烟盒中,待烟盒中烟弹达到一定数量时,压料机构上感应器感应到后收回压料板,移盒机构移动下一个盒子至入料位。本加热不燃烧草本烟弹灌装设备发明大大提高了生产效率,大幅减轻工人的劳动程度,自动化程度极高。

附图说明

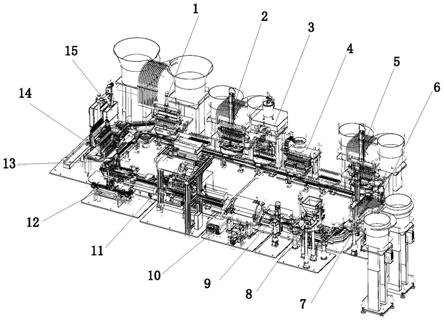

68.图1是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备结构示意图;

69.图2是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备烟管上料工位结构示意图;

70.图3是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备烟管上料工位烟管供料机构结构示意图;

71.图4是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备烟管上料工位错分预装机构和烟管下压机构结构示意图;

72.图5是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备烟管上料工位前后错分推料机构结构示意图;

73.图6是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支撑棉、固件灌装工位结构示意图;

74.图7是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支撑棉、固件灌装工位振动盘供料机构结构示意图;

75.图8是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支撑棉、固件灌装工位前后移栽导向机构结构示意图;

76.图9是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支

撑棉、固件灌装工位移栽压料机构结构结构示意图;

77.图10是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支撑棉、固件灌装工位分料机构结构示意图;

78.图11是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤棉、支撑棉、固件灌装工位升降导向机构结构示意图;

79.图12是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤嘴点胶工位结构示意图;

80.图13是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤嘴点胶工位的储胶机构结构示意图;

81.图14是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备滤嘴点胶工位述针阀前后错分机构、针阀注胶机构结构示意图;

82.图15是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备结滤嘴点胶工位针阀前后错分机构俯视图:

83.图16是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备爆珠灌装工位结构示意图;

84.图17是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备爆珠灌装工位前后移栽导向机构结构示意图;

85.图18是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备爆珠灌装工位凸轮移料机构结构示意图;

86.图19是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备爆珠灌装工位旋转错分机构结构示意图;

87.图20是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备深度、颗粒检测工位检测机构正面结构示意图;

88.图21是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备深度、颗粒检测工位升降机构背面结构示意图;

89.图22是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备颗粒灌装结构示意图;

90.图23是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备颗粒灌装工位补料仓机构结构示意图;

91.图24是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备灌装工位颗粒刮装机构结构示意图;

92.图25是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备灌装工位吹气分流板机构结构示意图;

93.图26是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备灌装工位升降机构结构示意图;

94.图27是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口点胶工位结构示意图;

95.图28是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口点胶工位横移机构、蠕动泵机构结构示意图;

96.图29是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口点胶工位升降机构结构示意图;

97.图30是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口点胶工位旋转移胶机构结构示意图;

98.图31是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备点胶工位胶盒组件结构示意图;

99.图32是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口点胶工位烟弹固定机构结构示意图;

100.图33是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备贴纸封口工位结构示意图;

101.图34是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备贴纸封口工位高透纸型材架结构示意图;

102.图35是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备贴纸封口工位冲压机构结构示意图;

103.图36是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备贴纸封口工位真空吸气机构结构示意图;

104.图37是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口检测工位结构示意图;

105.图38是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口检测工位的飞拍模组机构结构示意图;

106.图39是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备封口检测工位的飞拍相机机构及光源模组结构示意图;

107.图40是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备不良品下料工位结构示意图;

108.图41是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备成品下料工位结构示意图;

109.图42是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备成品下料工位升降旋转机构结构示意图;

110.图43是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备下料工位升降旋转机构结构示意图;

111.图44是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备下料工位换向整列机构结构示意图;

112.图45是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备下料工位换向整列机构结构示意图;

113.图46是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备下料工位压料机构结构示意图;

114.图47是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备下料工位横移机构结构示意图;

115.图48是本发明施例提供的一种低温加热不燃烧草本烟弹全自动灌装设备烟弹载

具组件结构示意图。

具体实施方式

116.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

117.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

118.以下结合具体实施例对本发明的实现进行详细的描述。本发明较佳施例的一种低温不燃烧草本烟弹全自动灌装设备低温不燃烧草本烟弹灌装设备包括:烟管上料工位1、烟管底部滤棉灌装工位2、对烟管点胶使滤棉粘在烟管内的烟管点胶工位3、爆珠的灌装工位4、爆珠上的支撑棉灌装工位5、检测判断是否有无滤棉、爆珠、支撑棉的深度检测工位6、支撑棉上端固件的灌装工位7、草本颗粒的灌装工位8、检测颗粒重量是否达标的颗粒检测工位9、对烟管口点胶工位10、所述将封口纸切成烟管口大小并且粘在烟管口上的切纸封口工位11、所述对封口是否合格检测的封口检测工位12、所述不良品下料工位14、所述成品下料装盒工位15以及所述将载具多个组件移动至各个工位接料的移栽工位13。

119.一种低温不燃烧草本烟弹全自动灌装设备低温不燃烧草本烟弹灌装设备的一种烟管上料工位如图2

‑

4所示,包括烟管振动盘供料机构1

‑

2、烟管振动盘供料机构1

‑

2出料口连接有硅胶软管1

‑

203、对烟管1

‑

201预装在前后错分垫板1

‑

401上的预装机构1

‑

3、前后错分垫板1

‑

401推至下错分板正上方的推料机构、对烟管上压至烟管载具的下料机构1

‑

5、光纤感应筛查机构1

‑

41。

120.如图2所述,上述提供的一种低温加热不燃烧草本烟弹的烟管上料工位,由两个多通道振动盘1

‑

202、放置振动盘载具架1

‑

204、将烟管16

‑

1依次震动至多个烟管料管1

‑

203、固定多个硅胶软管1

‑

203的导向胶管固定板1

‑

201、硅胶软管1

‑

203另一端连接到料管固定套1

‑

308用来导向烟管16

‑

1,烟管16

‑

1将到达前后错分垫板1

‑

401的第一排错分导套1

‑

402内,料管固定套1

‑

308安装握柄1

‑

309放便拆装方便我们操作和日常拆取维护烟管16

‑

1。多通道结构能显著的提高我们的上料效率。

121.如图3和图4所示推料气缸1

‑

306多驱动交叉错分滑块安装板1

‑

304水平滑动,在导向凸轮槽1

‑

305限制下,交叉错分板1

‑

307带动料管固定套1

‑

308和震动盘对接导套1

‑

302斜向前滑动至正对第二排错分导套1

‑

402多个烟管16

‑

1将被单独预装在错分导套1

‑

402内完成全部预装。每一个错分导套1

‑

402底部都设有一个感应光线407用于检测烟管16

‑

1是否预装到位。预装机构将预装的烟管16

‑

1数量倍化,使得上料机构效率显著提高。每一颗烟管16

‑

1单独存放,解决了多烟管16

‑

1挤压、重叠导致机构卡料的问题,提高整机运行的流畅性。光线感应检测1

‑

41能监测到每一个错分导套1

‑

402内有无烟管16

‑

1,将信号传输给plc后台处理,大大提升产品合格率。

122.如图4和图5所示笔形推料气缸1

‑

40多驱动前后错分板1

‑

401水平向前滑动,带动错分导套1

‑

402水平向前从而也带动烟管16

‑

1向前移动至烟管载具对接套16

‑

3内。调节缓冲器1

‑

408的距离来使得烟管16

‑

1能够到达载具对接套16

‑

3内。

123.如图3和图5所示,笔形压料气缸1

‑

501驱动安装在升降压板1

‑

502上的导向压轴1

‑

503水平向下预压、导向压轴1

‑

503通过直线轴承向下运动将放置在错分导套管1

‑

302及载具对接套16

‑

3内的烟管16

‑

1下压至烟管载具16内完成整个烟管的上料过程。在运动过程中使用直线轴承或者直线导轨,用于减少摩擦以及减少运动偏差,提高整体进准度。用到的油压缓冲器有效减少硬碰撞减少噪音。

124.进一步的如图6

‑

11所示,一种低温不燃烧草本烟弹灌装设备的滤棉灌装工位如图2

‑

6所示,包括振动盘供料机构2

‑

1、运输滤棉的硅胶软管通道2

‑

2、将滤棉进行导向的前后移栽导向机构2

‑

6、将滤棉下压至烟管内移栽压料机构2

‑

3、将物料装至错分导向套内的分料机构2

‑

5、对导向压轴导向的升降导向机构2

‑

4、光线感应筛查机构2

‑

21。

125.如图6所示上述提供的一种低温加热不燃烧草本烟弹的滤棉组装工位,由振动盘2

‑

101将滤棉依次震入多根硅胶料管2

‑

102中,多根硅胶料管分别插入在料管固定套2

‑

402中,料管固定套2

‑

402上安装有握柄2

‑

401,方便我们操作和日常维护拆取。滤棉再落入振动盘对接导向管2

‑

403中,分料机构2

‑

5上的下错分阻挡轴2

‑

404先将滤棉挡住,然后下上错分阻挡轴2

‑

405将上方第二个物料挡住,上、下错分阻挡轴之间只留一个滤棉,下错分阻挡轴2

‑

404退回,每个振动盘对接导套2

‑

403内只有一个滤棉掉落在第一排错分导向套2

‑

403中。此分料机构2

‑

5精准、有序的单独将滤棉送入错分导套2

‑

403内,避免了滤棉重叠、挤料导致机构卡料,从而影响整个设备生产效率。

126.具体的如图6

‑

11所示,滤棉移栽压料机构2

‑

3包括移栽机构2

‑

31和电缸下压机构2

‑

32,当滤棉到达第一排错分导向套2

‑

204内,由前推气缸2

‑

304驱动移栽机构2

‑

31,通过上错分安装板2

‑

307上导向凸轮槽2

‑

309以及凸轮轴承随动器2

‑

401将分料机构2

‑

5斜向前移栽至振动盘对接导向管2

‑

401正对的第二排错分导套2

‑

403,完成移栽,重复分料机构2

‑

5动作。安装板之间通过直线导轨2

‑

311和直线滑块2

‑

3多运动,减少摩擦运动更加精准。

127.具体的如图8

‑

11所示,多个滤棉到达多个错分导套2

‑

204底部时,光纤感应机构2

‑

21检测出哪个通道有无滤棉,然后将数据传出给内部plc,将无滤棉的在后续工位作不良品剔除。前后移栽导向机构2

‑

6在感应到滤棉后,推料气缸2

‑

310推动前后移栽错分导向机构2

‑

6通过直线导轨2

‑

206、直线滑块2

‑

205前后滑动,调节限位螺栓2

‑

209使得错分导向机构2

‑

6内错分导向套2

‑

204正对着载具对接导套16

‑

3进一步的,升降导向机构2

‑

4由下压气缸2

‑

503驱动升降导向板2

‑

501带动载具导向套2

‑

502垂直向下运动。将载具导向套16

‑

3下端口套在烟管口处。

128.进一步的如图6

‑

11所示,移栽压料机构包括电缸下压机构2

‑

31和移栽机构2

‑

32。移栽机构2

‑

32的上错分安装板2

‑

304装有两个线性导向轴2

‑

305,线性导向轴2

‑

305支撑安装着电动缸2

‑

301的电动缸安装板2

‑

302。电动缸2

‑

301驱动着升降压板2

‑

308上的直线轴承2

‑

306在线性导向轴2

‑

305内上下滑动,从而使得升降压板2

‑

308上所述多支导向压轴2

‑

303通过上错分安装板2

‑

307上多个直线轴承2

‑

313、载具对接导套2

‑

402向下将滤棉压入所述烟管内部。完成全部滤棉灌装。本机构使用的直线轴承、线性导向轴,都是让运动更加流畅,更加精准,提高机构稳定和效率。

129.进一步的如图12

‑

15所示,一种低温加热不燃烧草本烟弹设备的滤嘴点胶工位包括:储胶的压力桶3

‑

2、承载压力桶的防护罩3

‑

3、将点胶针前后错分移动的针阀前后错分机构3

‑

4、带动点胶针向下运动至滤棉位置点胶的针阀注点机构3

‑

5。

130.如图12所示,通过外部气压将压力桶3

‑

2内的pva环保胶水压入胶水分流排3

‑

402中,再将pva环保胶水分流给针3

‑

405等待注胶。针阀下压机构3

‑

5由下压气缸3

‑

401向下运动带动点胶针3

‑

406下降至滤嘴点胶位置开始针阀3

‑

405点胶。点胶完毕后下压气缸3

‑

401向上运动到达初始位置,针阀前后错分机构3

‑

4由前推气缸3

‑

302水平运动带动针阀点胶机构3

‑

5斜向前运动至第二排烟管口,针阀点胶机构3

‑

5开始第二次点胶,大大提高生产效率,且产点胶品质得到一致性。

131.如图12所示,同时请参考图12、14,压力桶3

‑

2固定在防护罩3

‑

3上,压力桶盖3

‑

205上装有泄压阀3

‑

202、压力表3

‑

204、调压阀3

‑

203、滑动单向阀3

‑

206,外部气源通过3

‑

8mm气接头3

‑

207进入压力桶3

‑

2内。压力桶3

‑

2是由食品级不锈钢3

‑

304制作而成的。这种材质难氧化、难被腐蚀,保证了本产品经口安全健康要求。压力桶盖3

‑

205套有硅胶密封圈,保证桶内空间密闭。压力桶3

‑

2底部有排出胶口,pva环保胶水在桶内被气压从排胶口压出流向胶水分流排3

‑

402中再分流给针阀3

‑

405等待点胶。

132.如图14、15所示,安装板3

‑

301上前推气缸3

‑

302推动前后滑块安装板3

‑

306水平向前移动,前后气缸限位板3

‑

311和前后气缸安装板3

‑

308上各装有一个限位螺栓3

‑

310和油压缓冲器3

‑

312,同过调节限位螺栓3

‑

310距离来调节前后滑块安装板3

‑

306水平运动距离,叉凸轮槽板3

‑

303通过直线滑块3

‑

306与滑块前后安装板3

‑

306连接,凸轮轴承随动器3

‑

309在交叉凸轮槽板3

‑

303内u型孔限制交叉凸槽板3

‑

303水平斜向前运动。直线滑块3

‑

305使得水平运动更加精准,提高了整机运行的流畅性。

133.进一步的,如图14所示,交叉凸轮槽板3

‑

303上装有点胶气缸3

‑

401,点胶气缸3

‑

401带动针阀安装板3

‑

403垂直向下运动,从而带动针阀安装板3

‑

403上针阀3

‑

405向下至烟管滤棉点胶位。升降凸轮槽板3

‑

404内u型槽上端与下端位置稍有偏差,当点胶气缸3

‑

401伸出点胶针3

‑

406向下运动,进入烟管上部分不与烟管内壁接触,点胶针3

‑

406继续向下,线性导向轴3

‑

407在升降凸轮槽板3

‑

404u型槽内斜向前运动。此时点胶针3

‑

406斜向前运动至烟管内壁点胶位置,针阀3

‑

405开始点胶,将pva环保胶水点在滤棉点胶位置。点胶完毕后,点胶气缸3

‑

401缩回,针阀3

‑

405原路回到起始位置。针阀点胶具有精度高,不滴胶的优点,避免胶过多浪费,并且点胶品质得到统一性。

134.进一步的,如图12

‑

14所示,第一次点胶完毕后,针阀3

‑

405前后错分机构3

‑

4将针阀点胶机构3

‑

5水平斜向前移动至烟管载具上第二排烟管的上方。此时点胶针3

‑

406正对着烟管口。针阀点胶机构3

‑

5重复第二次点胶。此工位对精度要求较高,线性导向轴3

‑

407下降时向前移位,避免了点胶针3

‑

406下降时,因烟管内壁公差以及点胶针3

‑

406的偏差,导致点胶针3

‑

406撞在烟管上。

135.进一步的,如图16

‑

19所示,一种低温不燃烧草本烟弹设备种爆珠灌装工位如图16所示,包括振动盘供料机构4

‑

4、输送爆珠的所述硅胶软管通道、通过旋转将爆珠错分至错分导套4

‑

104内的旋转错分机构4

‑

3、将旋转错分机构向前推移的凸轮移料机构4

‑

2、将爆珠推送至载具对接套的前后移栽导向机构4

‑

1以及光线感应筛查机构4

‑

11。

136.具体的如图16

‑

19所示,由爆珠振动盘安装板4

‑

401上振动盘4

‑

4将爆珠依次震出,

多根硅胶软管固定在料管固定套4

‑

104内。进一步的,多颗爆珠到达旋转错分机构4

‑

3内通过爆珠错分导向座4

‑

302掉入多个错分转盘4

‑

309上槽位处,一个槽位只能装载一颗爆珠,步进电机4

‑

306安装在爆珠错分安装板4

‑

301的一侧,此时步进电机4

‑

302转动通过步进电机上锥形齿轮与线性导向轴4

‑

307上的锥形齿轮啮合,驱动线性导向轴4

‑

307在两端轴承内转动,轴承安装在爆珠错分安装板4

‑

301两侧的轴承安装座4

‑

303内。

137.进一步的如图16

‑

18所示线性导向轴4

‑

307带动多个错分转盘4

‑

309在外圈限位座4

‑

310内转动。爆珠错分安装板4

‑

301的另一侧装有槽型光电传感器4

‑

304,原点感应凸轮4

‑

305安装在线性导向轴4

‑

307另一端,当光电传感器感4

‑

304应到感应凸轮4

‑

305旋转180

°

,将信号传输给4

‑

plc处理,此时步进电机4

‑

306停止,使用步进电机和光电传感定位更加精准,有效保证爆珠精准掉落在错分导套4

‑

104内。

138.进一步的如图16

‑

19所示凸轮移料机构4

‑

2包括安装在上错分安装板4

‑

206上两根立柱4

‑

208、上前后移栽气缸安装板4

‑

209的前推气缸4

‑

204、交叉错分滑块安装板4

‑

207与上错分安装板4

‑

206之间直线导轨与直线滑块连接。交叉滑块错分安装板4

‑

207与旋转错分机构4

‑

3通过直线导轨4

‑

202与直线滑块4

‑

201连接,通过直线滑块4

‑

201与直线滑轨4

‑

202使运动更加流畅,运动更加精准。上错分安装板4

‑

206内有导向凸轮槽4

‑

203。当旋转错分机构4

‑

3完成第一次下爆珠后,凸轮移料机构4

‑

2由前推气缸4

‑

204通过导向凸轮槽4

‑

203驱动旋转错分机构4

‑

3水平斜向前运动至第二排错分导套4

‑

104正上方。重复旋转分料机构4

‑

3爆珠全部掉落在错分导套4

‑

104内。爆珠多通道机构将大大提高生产效率。

139.如图16

‑

19所示,下错分安装板4

‑

110由两根立柱支撑着、在下错分安装板4

‑

110两侧装有直线导轨4

‑

111、前后错分板106两侧的前后错分滑块4

‑

108、前后错分滑块通过直线滑块4

‑

108在直线导轨4

‑

111水平移动。前后错分板4

‑

105上装有多个错分导套4

‑

104、每个错分导套4

‑

104下面对应的装有感应光纤4

‑

102,感应光纤将信号传输给光纤放大器4

‑

101中,再由光纤放大器将信号输送给plc中进行处理。具体的,爆珠掉落在错分导套4

‑

104下面后推料气缸4

‑

205将推动错分导套4

‑

104以及爆珠水平运动,通过调节限位螺栓来使错分导套4

‑

104能正对着载具对接导套4

‑

107,爆珠经过载具对接导套4

‑

107到达烟管内部,完成爆珠的灌装。光线感应筛查机构4

‑

11能检测出那些烟管内无爆珠,在后续工位将这些不良品剔除,避免了将不良品流入市场中。

140.进一步的如图6

‑

11所示,一种低温不燃烧草本烟弹灌装设备的支撑棉灌装工位如图2

‑

6所示,包括振动盘供料机构2

‑

1、运输支撑棉的硅胶软管通道2

‑

2、将支撑棉进行导向的前后移栽导向机构2

‑

6、将支撑棉下压至烟管内移栽压料机构2

‑

3、将支撑棉装至错分导向套内的分料机构2

‑

5、对导向压轴导向的升降导向机构2

‑

4、光线感应筛查机构2

‑

21。

141.如图6所示上述提供的一种低温加热不燃烧草本烟弹的支撑棉灌装工位,由振动盘2

‑

101将支撑棉依次震入多根硅胶料管2

‑

102中,多根硅胶料管分别插入在料管固定套2

‑

402中,料管固定套2

‑

402上安装有握柄2

‑

401,方便我们操作和日常维护拆取。支撑棉再落入振动盘对接导向管2

‑

403中,分料机构2

‑

5上的下错分阻挡轴2

‑

404先将支撑棉挡住,然后下上错分阻挡轴2

‑

405将上方第二个物料挡住,上、下错分阻挡轴之间只留一个支撑棉,下错分阻挡轴2

‑

404退回,每个振动盘对接导套2

‑

403内只有一个支撑棉掉落在第一排错分导向套2

‑

403中。此分料机构2

‑

5精准、有序的单独将支撑棉送入错分导套2

‑

403内,避免了支撑棉重叠、挤料导致机构卡料,从而影响整个设备生产效率。

142.具体的如图6

‑

11所示,支撑棉移栽压料机构2

‑

3包括移栽机构2

‑

31和电缸下压机构2

‑

32,当支撑棉到达第一排错分导向套2

‑

204内,由前推气缸2

‑

304驱动移栽机构2

‑

31,通过上错分安装板2

‑

307上导向凸轮槽2

‑

309以及凸轮轴承随动器2

‑

401将分料机构2

‑

5斜向前移栽至振动盘对接导向管2

‑

401正对的第二排错分导套2

‑

403,完成移栽,重复分料机构2

‑

5动作。安装板之间通过直线导轨2

‑

311和直线滑块2

‑

3多运动,减少摩擦运动更加精准。

143.具体的如图8

‑

11所示,多个支撑棉到达多个错分导套2

‑

204底部时,光纤感应机构2

‑

21检测出哪个通道有无物料支撑棉,然后将数据传出给内部plc,将无支撑棉的在后续工位作不良品剔除。前后移栽导向机构2

‑

6在感应到支撑棉后,推料气缸2

‑

310推动前后移栽错分导向机构2

‑

6通过直线导轨2

‑

206、直线滑块2

‑

205前后滑动,调节限位螺栓2

‑

209使得错分导向机构2

‑

6内错分导向套2

‑

204正对着载具对接导套16

‑

3进一步的,升降导向机构2

‑

4由下压气缸2

‑

503驱动升降导向板2

‑

501带动载具导向套2

‑

502垂直向下运动。将载具导向套16

‑

3下端口套在烟管口处。

144.进一步的如图6

‑

11所示,移栽压料机构包括电缸下压机构2

‑

31和移栽机构2

‑

32。移栽机构2

‑

32的上错分安装板2

‑

304装有两个线性导向轴2

‑

305,线性导向轴2

‑

305支撑安装着电动缸2

‑

301的电动缸安装板2

‑

302。电动缸2

‑

301驱动着升降压板2

‑

308上的直线轴承2

‑

306在线性导向轴2

‑

305内上下滑动,从而使得升降压板2

‑

308上所述多支导向压轴2

‑

303通过上错分安装板2

‑

307上多个直线轴承2

‑

313、载具对接导套2

‑

402向下将滤棉压入所述烟管内部。完成全部支撑棉灌装。本机构使用的直线轴承、线性导向轴,都是使得运动更加流畅,更加精准,提高机构稳定和效率。

145.进一步的如图20

‑

21所示,一种低温加热不燃烧草本烟弹灌装设备的深度检测工位如图20

‑

21所示,一种低温加热不燃烧草本烟弹灌装设备的深度检测工位,包括升降机构6

‑

1、检测机构6

‑

2。升降机构6

‑

1有安装在机台上的安装底板6

‑

209、安装底板上单孔底座6

‑

208、立柱6

‑

202装在单孔底座6

‑

208内、立柱6

‑

202上端套住的两个锁块6

‑

01将模组安装板6

‑

207固定住,丝杆模组6

‑

210上端连接着闭环抱闸步进电机6

‑

105驱动着滑座6

‑

206垂直上下运动,丝杆模组6

‑

210上装有感应片6

‑

204、原点感应器6

‑

211、起始位感应器6

‑

212、末位感应器6

‑

205对检测机构6

‑

2进行定位和保护。

146.如图20

‑

21所示,丝杆模组6

‑

210上滑座6

‑

206装载着检测机构6

‑

5,滑块安装板6

‑

203安装在滑块6

‑

206上。检测安装板6

‑

108上装有多个检测轴套6

‑

104,多个检测轴6

‑

109由检测轴套6

‑

104导向,在多个检测轴6

‑

109上端有多个固定环6

‑

110,将用于多个检测轴6

‑

109限位,在检测安装板108上方的传感器安装板103由线性导向轴6

‑

102连接。传感器安装板6

‑

107上固定的多个槽型光电传感6

‑

103在多个检测轴6

‑

109正上方。检测轴6

‑

109是由线性导向轴制成,表面光滑,在检测轴套6

‑

104内滑动顺畅,提高了检测的精准度。

147.如图20

‑

21所示,当检测机构6

‑

2开始检测时,升降机构6

‑

1在闭环抱闸步进电机6

‑

105的驱动下,通过丝杆模组6

‑

210上下运动带动检测机构6

‑

2上下运动。检测轴6

‑

109向下运动至指定位置时,当存在物料,将会把检测轴6

‑

109顶起,槽型光电传感器6

‑

103将感应到检测轴6

‑

109,并亮指示灯。具体的多个检测轴6

‑

109下端面位置为初始位置,距离烟管上端面间距14.5mm,即与所支撑棉上端面初始间距40.0mm,因为滤嘴、爆珠和支撑棉的长度存在差异,所以可通过改变检测轴6

‑

109位置,检测槽型光电传感器6

‑

103在各个位置时的开关信号,来分辨产品是否ok以及ng原因,当产品物料公差超差至无法分辨长度差异性时检测

可能造成误判。

148.如图20

‑

21所示,检测机构共包含6种检测结果:1、检测轴6

‑

109下降至37.0mm处,此时当槽型光电传感器6

‑

103亮:产品ng物料长度过长或重料。2、当槽型光电传感器6

‑

103不亮,检测轴6

‑

109下降至43.0mm处,此时当槽型光电传感器6

‑

103亮:产品ok将不进行下一步。3、当槽型光电传感器6

‑

103不亮,检测轴6

‑

109下降至45.6mm处,此时当所述槽型光电传感器6

‑

103亮:产品ng烟管内无爆珠。4、当槽型光电传感器6103不亮,检测轴6

‑

109下降至47.0mm处,此时当槽型光电传感器6

‑

103亮:产品ng烟管内无支撑棉。5、当槽型光电传感器6

‑

103不亮,检测轴6

‑

109下降至62.0mm处,此时当槽型光电传感器6

‑

103亮:产品ng烟管内无爆珠和支撑棉。6、述槽型光电传感器6

‑

103不亮:产品ng烟管内无爆珠、支撑棉和滤棉。颗粒检测的检测流程于深度检测相同。

149.进一步的如图6

‑

11所示,一种低温不燃烧草本烟弹灌装设备的固件灌装工位如图2

‑

6所示,包括振动盘供料机构2

‑

1、运输固件的硅胶软管通道2

‑

2、将固件进行导向的前后移栽导向机构2

‑

6、将固件下压至烟管内移栽压料机构2

‑

3、将固件装至错分导向套内的分料机构2

‑

5、对导向压轴导向的升降导向机构2

‑

4、光线感应筛查机构2

‑

21。

150.如图6所示上述提供的一种低温加热不燃烧草本烟弹的固件灌装工位,由振动盘2

‑

101将固件依次震入多根硅胶料管2

‑

102中,多根硅胶料管分别插入在料管固定套2

‑

402中,料管固定套2

‑

402上安装有握柄2

‑

401,方便我们操作和日常维护拆取。固件再落入振动盘对接导向管2

‑

403中,分料机构2

‑

5上的下错分阻挡轴2

‑

404先将固件挡住,然后下上错分阻挡轴2

‑

405将上方第二个固件挡住,上、下错分阻挡轴之间只留一个固件,下错分阻挡轴2

‑

404退回,每个振动盘对接导套2

‑

403内只有一个固件掉落在第一排错分导向套2

‑

403中。此分料机构2

‑

5精准、有序的单独将固件送入错分导套2

‑

403内,避免了固件重叠、挤料导致机构卡料,从而影响整个设备生产效率。

151.具体的如图6

‑

11所示,固件移栽压料机构2

‑

3包括移栽机构2

‑

31和电缸下压机构2

‑

32,当固件到达第一排错分导向套2

‑

204内,由前推气缸2

‑

304驱动移栽机构2

‑

31,通过上错分安装板2

‑

307上导向凸轮槽2

‑

309以及凸轮轴承随动器2

‑

401将分料机构2

‑

5斜向前移栽至振动盘对接导向管2

‑

401正对的第二排错分导套2

‑

403,完成移栽,重复分料机构2

‑

5动作。安装板之间通过直线导轨2

‑

311和直线滑块2

‑

3多运动,减少摩擦运动更加精准。

152.具体的如图8

‑

11所示,多个固件到达多个错分导套2

‑

204底部时,光纤感应机构2

‑

21检测出哪个通道有无固件,然后将数据传出给内部plc,将无固件的在后续工位作不良品剔除。前后移栽导向机构2

‑

6在感应到支撑棉后,推料气缸2

‑

310推动前后移栽错分导向机构2

‑

6通过直线导轨2

‑

206、直线滑块2

‑

205前后滑动,调节限位螺栓2

‑

209使得错分导向机构2

‑

6内错分导向套2

‑

204正对着载具对接导套16

‑

3进一步的,升降导向机构2

‑

4由下压气缸2

‑

503驱动升降导向板2

‑

501带动载具导向套2

‑

502垂直向下运动。将载具导向套16

‑

3下端口套在烟管口处。

153.进一步的如图6

‑

11所示,移栽压料机构包括电缸下压机构2

‑

31和移栽机构2

‑

32。移栽机构2

‑

32的上错分安装板2

‑

304装有两个线性导向轴2

‑

305,线性导向轴2

‑

305支撑安装着电动缸2

‑

301的电动缸安装板2

‑

302。电动缸2

‑

301驱动着升降压板2

‑

308上的直线轴承2

‑

306在线性导向轴2

‑

305内上下滑动,从而使得升降压板2

‑

308上所述多支导向压轴2

‑

303通过上错分安装板2

‑

307上多个直线轴承2

‑

313、载具对接导套2

‑

402向下将滤棉压入所述

烟管内部。完成全部固件灌装。本机构使用的直线轴承、线性导向轴,都是使得运动更加流畅,更加精准,提高机构稳定和效率。

154.进一步的如图22

‑

26所示,低温不燃烧草本烟弹设备的一种颗粒灌装工位如图22、25所示,包括存储本草颗粒的颗粒补料仓8

‑

101、对颗粒刮装机构8

‑

3进行补料颗粒补料机构8

‑

1、将颗粒刮入烟管内的颗粒刮装机构8

‑

3、对颗粒刮装机构8

‑

3内颗粒进行检测的颗粒检测机构8

‑

315以及将颗粒刮装机构8

‑

3升降的升降机构8

‑

3。

155.具体的如图22、23、25所示,由颗粒储料仓8

‑

101将颗粒进行储存,人工往储料仓8

‑

101内灌料,安装在补料仓安装板8

‑

105上直振机将储料仓101内的颗粒由补料轨道8

‑

103震入补料漏斗8

‑

202内,最终到达颗粒刮装机构8

‑

3的刮料围板8

‑

304内,完成一次颗粒的补料。升降气缸8

‑

201连接补料漏斗8

‑

202,在未补料时,升降气缸8

‑

201缩回状态,当需要补料时升降气缸8

‑

201伸出,带动补料漏斗8

‑

202下降至刮料围板8

‑

304内,有效的防止颗粒下落过程颗粒的散落造成污染以及浪费。

156.进一步的如图22、24所示,刮装机构上的颗粒整平机构包括:整平上下气缸8

‑

312,气缸8

‑

312连接的整平板8

‑

322,以及安装在后刮料安装板8

‑

314上的整平横移气缸8

‑

320,当颗粒落入刮料围板8

‑

304中,整平上下气缸8

‑

321向下,整平板8

‑

322接触到颗粒后,整平横移气缸向左移动至末位,整平板8

‑

322将颗粒均匀刮在刮料围板8

‑

304内。等待刮装机构将颗粒刮入烟弹中。

157.如图24、26所示,颗粒灌装机构基板8

‑

401上装有两个直线轴承8

‑

402、两根升降气缸支座8

‑

408,线性导向轴8

‑

403在直线轴承8

‑

402内滑动,在升降气缸8

‑

406驱动下带动颗粒刮装机构8

‑

3上下运动。进一步的,升降基板8

‑

303两端装有两条直线导轨8

‑

301,限位螺栓8

‑

317、油压缓冲器8

‑

302装在直线导轨8

‑

301两侧的刮料气缸限位安装座8

‑

316上。刮料滑块8

‑

319连接板通过滑块8

‑

318与直线导轨8

‑

301连接,前刮料安装板8

‑

314、后刮料安装板8

‑

310分别安装在前后安装板8

‑

319上,前推料气缸8

‑

313安装在前气缸安装板、后推料气缸8

‑

306安装在后气缸安装板8

‑

307上,前推料气缸8

‑

313、后推料气缸8

‑

306分别与前刮料安装板8

‑

314、后刮料安装板8

‑

310通过浮动接头连接。前刮料安装板8

‑

314后刮料安装板8

‑

310上装有前刮料挡板8

‑

312和后刮料挡板8

‑

311。前后刮料挡板用于防止颗粒散落在外。

158.进一步的如图24

‑

25所示,颗粒掉落在刮料围板8

‑

304内部,两侧矩阵光纤感应机构8

‑

315在固定位置感应不到颗粒后,补料机构启动,颗粒掉入刮料围板8

‑

304内,整平机构将颗粒整平。保证刮料围板8

‑

304内颗粒量稳定在一定范围内,避免缺料导致产生不良品。刮料围板8

‑

304、前刮料挡板8

‑

312后刮料挡板8

‑

311表面都是镀有铁氟龙材质,有效解决了颗粒附着在其表面的问题。

159.具体的的如图25

‑

26所示,升降机构8

‑

4下降,升降基板8

‑

303中多个掉料孔8

‑

305底部正对烟管口。此时后推料气缸8

‑

306缩回、前推料气缸8

‑

313伸出,带动前刮料挡板8

‑

312后刮料挡板8

‑

311向后移动,刮料围板8

‑

304内颗粒将被刮至多个掉料孔8

‑

305然后掉落烟管腔内。下压气缸8

‑

308向下伸出驱动吹气分流板8

‑

321向下,内部多个出气口8

‑

320正对着多个掉料孔8

‑

8305,将未完全掉落的颗粒吹入烟管内,避免烟管内颗粒不够量,以及颗粒散落在外造成污染。各气缸依次回到初始状态,完成颗粒的灌装。

160.进一步的如图27

‑

32所示,一种低温不燃烧草本烟弹灌装设备的封口点胶工位如图27、30所示,包括储胶桶,将胶水输送到胶盒10

‑

405里面的蠕动泵机构10

‑

1、将旋转移胶

机构10

‑

4前后移动的横移机构10

‑

2、将胶水旋转至大轮10

‑

401的旋转移胶机构10

‑

4、将旋转移胶机构10

‑

4上下运动的升降机构10

‑

3、将烟弹固定的固定机构

161.如图27、28所示上述提供的一种低温加热不燃烧草本烟弹的封口点胶工位,包括封口点胶工位基板10

‑

102、基板10

‑

102上的胶桶、蠕动泵10

‑

101、横移模组10

‑

202,进胶管一端在储胶桶内,另一端与胶盒10

‑

405中间的进胶口10

‑

4051连接,进胶管中间需通过蠕动泵10

‑

101,才能将胶水排入胶盒10

‑

405内。排胶管一端与胶盒10

‑

405两端的排胶口10

‑

4052连接,另一端储胶桶内。胶管是蠕动泵10

‑

101专用胶管,其耐用性超过普通硅胶管,蠕动泵10

‑

101也可调蠕动速度以及蠕动方向。

162.如图27

‑

30所示,横移机构10

‑

2安装在基板10

‑

102上,横移模组10

‑

202由电机10

‑

201驱动滑座10

‑

203前后运动,滑座10

‑

203上装有感应片10

‑

204用于被横移模组10

‑

202上感应器10

‑

205感应。升降机构10

‑

3安装在滑座10

‑

203上,升降机构10

‑

3包括:导向板10

‑

301、导向板10

‑

301上四个直线轴承10

‑

302、升降电机安装座10

‑

305,升降电机安装座10

‑

305上装有升降电机10

‑

305,升降电机10

‑

305上齿轮与圆齿条10

‑

307啮合。圆齿条10

‑

307上端与升降板10

‑

406连接,四个线性导向轴10

‑

302与升降板10

‑

406连接,通过直线轴承10

‑

303上下滑动。升降电机10

‑

305带动圆齿条10

‑

307上下运动,从而带动旋转移胶机构10

‑

3上下运动。

163.如图32所示,烟弹固定机构包括:安装在机台上的固定机构底板10

‑

507、固定滑台安装板10

‑

501、滑台气缸10

‑

502以及安装在固定滑台连接板10

‑

503上的多个固定轴10

‑

504。滑台气缸伸出带动固定轴10

‑

504水平向前,移动至多个烟弹10

‑

505侧表面,将烟弹10

‑

504固定住。防止胶轮将烟弹粘连带起从而影响后续工位。

164.如图29、30所述,旋转移胶机构包括:升降板10

‑

406、胶盒10

‑

405、升降板10

‑

406两侧装有大轮轴承安装座10

‑

403、大轮10

‑

401安装在大轮轴承安装座10

‑

403中间,滚轮电机10

‑

407安装在滚轮电机安装板10

‑

408上,滚轮电机10

‑

407连接齿轮10

‑

409,小轮10

‑

402通过轴承内小轮传轴10

‑

412与小轮齿轮10

‑

411连接,大轮10

‑

401通过轴承内大轮传轴10

‑

414与大轮齿轮10

‑

413连接。齿轮10

‑

409与小轮齿轮10

‑

411啮合,小轮齿轮10

‑

411与大轮齿轮10

‑

413啮合,滚轮电机10

‑

407转动带动齿轮10

‑

409转动从而带动小轮10

‑

402、大轮10

‑

401转动。

165.进一步的如图10

‑

4所示,小轮10

‑

402转动将胶盒405内的胶水带到大轮10

‑

401表面,大轮轴承安装座10

‑

403上装有滚子轴承随动器10

‑

415用于支撑大轮10

‑

401。大轮轴承安装座10

‑

403上装有小轮轴承安装座10

‑

410,小轮轴承安装座10

‑

410上装有轴承随动器10

‑

415用于支撑小轮10

‑

402,小轮轴承安装座10

‑

410上装有千分尺10

‑

404,可以调节大轮10

‑

401与小轮10

‑

402的距离,从而调整大轮10

‑

401表面胶的厚度。大轮10

‑

401、小轮10

‑

402表面光滑减少摩擦使得其表面胶水能均匀分布,易于点胶。当胶均匀分布在大轮10

‑

401表面即可开始封口点胶了。

166.具体的如图27

‑

30所示,横移机构10

‑

2带动旋转移胶机构10

‑

4向前移动至大轮10

‑

401正对第一排烟管口,升降机构10

‑

3下降至大轮10

‑

401触碰到烟管口位置,然后升降机构10

‑

3复位,横移机构10

‑

2继续向前移动至第二排烟管口位置,升降机构10

‑

3重复点胶动作,完成后,升降机构10

‑

3、横移机构10

‑

2依次复位。烟管封口处完成点胶。

167.进一步如图33

‑

36所示,一种低温加热不燃烧草本烟弹灌装设备的贴纸封口工位,

包括高透卷纸11

‑

3、支撑固定高透纸的高透纸上料支架机构11

‑

2、冲纸封口的冲压机构11

‑

1以及转载烟弹的载具组件11

‑

4。

168.上述提供的一种低温加热不燃草本烟弹灌装设备的贴纸封口工位,如图11

‑

1所示,由回收电机驱动新高透纸11

‑

302移动到下模板11

‑

114待切位,纸管定位动板11

‑

111靠拢将烟管固定住,此时冲压气缸11

‑

101伸出驱动上刀模11

‑

116向下将高透纸11

‑

302切成烟管口大小的封口纸。此时真空发生器11

‑

403工作将封口纸吸住防止掉落,上刀模11

‑

116继续在下刀模11

‑

113内向下运动到烟管管口位置,关闭真空发生器11

‑

403,封口纸粘在烟管口处,完成多个烟管封口。回收电机驱动,将新的高透纸11

‑

302移动到下模板11

‑

113待切位。

169.如图33、36所示,冲压机构11

‑

1包括,安装在机台上的冲压模支架11

‑

4,支架中有过线管、过高透纸11

‑

302的u型槽以及电磁阀集成阀组11

‑

402,电磁阀集成阀组11

‑

402与真空发生器11

‑

403连接,真空发生器11

‑

403通过气接头与上压板11

‑

103上的气接头11

‑

104连接,上模板1

‑

103内上刀模11

‑

116内孔正对气孔。冲压模安装板11

‑

121与冲压模支架11

‑

4连接。冲压气缸1

‑

101和真空发生器11

‑

403安装在冲压模安装板11

‑

121上,冲压气缸11

‑

101连接上压板11

‑

103。真空吸将封口纸吸住有效防止掉落,对配合密封性要求极高。

170.如图33

‑

35所示上模板两侧装有直线轴承11

‑

118,直线轴承11

‑

118内部导柱上下两端与冲压模安装板11

‑

121和下模板11

‑

114连接。冲压气缸11

‑

101推动上模板11

‑

117上下移动,带动多个上模刀11

‑

117在下模板11

‑

114内多个下刀模11

‑

113内上下移动,下刀模11

‑

133正对着烟管口。上刀模11

‑

116下刀模11

‑

113高度配合,上下运动重复精度较高,误差较小,使得切封口纸一致。

171.进一步的如图33

‑

36所示,冲压模安装板11

‑

121左侧装有侧轨气缸11

‑

105,侧轨气缸11

‑

105底部装有齿条11

‑

107,下模板内转轴两端连接纸管定位凸轮11

‑

115将两侧凸轮轴承随动器顶住,使得两侧纸管定位动板11

‑

111远离。在侧轨气缸11

‑

105这一端,转轴外侧装有齿轮11

‑

110与齿条11

‑

107啮合。侧轨气缸11

‑

105伸出带动齿轮11

‑

110转动,从而转轴转动,纸管定位凸轮11

‑

115转到短边,两侧纸管定位动板11

‑

111靠拢将下模板11

‑

114下面烟管固定住。

172.如图34所示,高透纸上料支架11

‑

2包括,高透纸上料支架基板11

‑

202、高透板上料型材架11

‑

201。高透板型材架11

‑

201上端放置有放卷手动气胀轴11

‑

301、纠偏器11

‑

303。放卷手动气胀轴11

‑

301外部装有高透卷纸11

‑

302,高透纸依次通过,放卷手动气胀轴11

‑

301、张紧组1

‑

303、纠偏器11

‑

303、张紧组11

‑

304、冲压模支架内u型槽、张紧组11

‑

306下模板、张紧组11

‑

307、收卷手动气胀轴11

‑

308。

173.进一步的如图37

‑

39所示,低温不燃烧草本烟弹设备的一种封口检测工位如图37所示,包括检测产品的视觉检测机构12

‑

1、带动视觉检测机构左右运动的飞拍模组12

‑

2、将视觉检测机构前移的前移机构12

‑

3、所述装载烟弹的载具机构12

‑

5。

174.具体的如图38、39所示,由载具定位板12

‑

502将多个载具12

‑

503固定在板内,烟弹12

‑

501放置在载具12

‑

503内。载具定位板12

‑

502横移至飞拍位置。横移途中烟弹12

‑

502经过喷嘴安装座12

‑

402中间吹气孔,喷嘴安装12

‑

402挂在光源支撑架12

‑

403上,喷嘴将烟管口未封好的封口纸吹气或者吹落。光源支撑架12

‑

403安装在封口检测工位基板12

‑

101上,光源支撑架12

‑

403上装有两个条形光源12

‑

401,条形光源12

‑

401在烟管两侧使光正射在烟

管12

‑

502上,光源可以通过光源控制器来调节光的亮度大小。

175.如图38所示,飞拍模组12

‑

2设置在飞拍模组安装板12

‑

103上,飞拍模组安装板12

‑

103通过两侧飞拍模组支撑座12

‑

102与封口检测工位基板12

‑

101连接。飞拍电机12

‑

108通过联轴器与飞拍模组12

‑

107连接,飞拍电机12

‑

108驱动飞拍模组12

‑

107上飞拍模组滑块连接板12

‑

105左右横移。拖链12

‑

104安装在飞拍模组安装板12

‑

103,用于过线以及过气管,飞拍模组12

‑

1电机驱动,运动更精确,更稳定。

176.进一步的如图37、38所示,前移气缸12

‑

106安装在飞拍模组滑块连接板12

‑

105,相机支撑架12

‑

302通过滑台气缸连接板12

‑

105与前移气缸12

‑

106上端面连接。侧飞拍相机12

‑

305、上飞拍相机12

‑

301安装在相机支撑架12

‑

302上。侧飞拍相机12

‑

305镜头朝向烟管侧面,上飞拍相机12

‑

301镜头正对着烟管口正上方。

177.具体的如图38、39所示,飞拍电机12

‑

108驱动飞拍模组12

‑

107上飞拍相机向左横移,此时光源12

‑

401打开并且长亮,侧飞拍相机12

‑

305、上飞拍相机12

‑

301开始拍摄,此时上飞拍相机12

‑

301拍摄第一排烟管口是否封纸完好,当烟管口无封口纸或封口纸粘偏,视觉系统将此烟弹判定为12

‑

ng不合格。侧飞拍相机12

‑

305拍摄第一排烟管口侧面是否封口纸粘好,当烟管侧面封口纸有翘起,侧系统判定为12

‑

ng不合格。完成第一排飞拍检测后,前推气缸12

‑

105向前伸出,带动上飞拍相机12

‑

301向前至第二排烟管口正上方,重复飞拍流程,完成所有烟弹封口检测。视觉检测能有效的检测出不良品,防止不良品流入市场。

178.进一步如图40所示,一种低温加热不燃烧草本烟弹灌装设备的不良品下料工位包括:支撑不良品下料机构的立柱14

‑

101,可调节纵向调板14

‑

103、安装在纵向调板14

‑

103上的电磁阀集成组14

‑

108,导向板上装有多个直线轴承14

‑

103,多个压料气缸通过浮动接头与多个线性导向轴14

‑

107连接,多个线性导向轴14

‑

107在直线轴承14

‑

103内上下移动。不良品下料工位底部放有透明收纳盒14

‑

102,用于收集不良品。直线轴承14

‑

103使得线性导向轴运动精准。plc将不良品位置信号输出给电磁阀集成组14

‑

108,电磁阀集成组14

‑

108将不良品位置的电磁阀控制气缸伸出,带动线性导向轴14

‑

107下压,将烟弹压入透明收纳盒14

‑

102内。

179.进一步的如图41

‑

47所示,低温不燃烧草本烟弹设备的一种成品下料工位,如图15

‑

11所示包括:运载烟弹的载具组件15

‑

7、取出烟弹的取料机构15

‑

2、将烟弹整列装盒的换向整列机构15

‑

3、移动料盒的移盒机构15

‑

6以及限制烟弹的压料机构15

‑

7。

180.具体的如图41、42所示,由载具组件15

‑

7将烟弹运载至指定位置,升降旋转气缸15

‑

102下降至烟管口,夹料气缸15

‑

104前伸,夹料气缸15

‑

104上的齿条15

‑

113与转轴15

‑

107上直齿轮15

‑

108啮合,从而带动转轴15

‑

107、两侧取料凸轮15

‑

105转动。取料凸轮15

‑

105在两侧凸轮轴承随动器15

‑

106上转动,取料夹由取料夹固定端15

‑

111和两侧取料夹移动端15

‑

110组成。取料夹两侧有压缩弹簧15

‑

109给取料夹施加压力从而加紧烟弹。接着升降旋转气缸15

‑

102上升,再旋转180度到达导向管15

‑

301正上方。最后松开取料夹,烟弹掉入导向管15

‑

301到达整列导向槽15

‑

301内。

181.如图41、44所示,多个导向管15

‑

301安装在导向管安装板15

‑

204上,导向管安装板15

‑

204两侧安装有前推气缸15

‑

203,前推气缸15

‑

203伸出带动导向管15

‑

301向前将烟弹打倒在整列导向槽15

‑

301内。整列导向槽15

‑

301安装两侧装有导向槽滑块15

‑

201,导向槽滑块与直线导轨15

‑

205连接在滑块上前后水平滑动,整列气缸15

‑

302安装在整列气缸安装板

15

‑

303上,当整列气缸15

‑

302伸出时,带动整列导向槽15

‑

301向前运动至指定位置。机构中用到的滑块、直线导轨15

‑

205减小摩擦力,提高运动精确度。

182.进一步的如图41、44、45所示,下限位板通15

‑

407过前侧限位气缸安装板与前侧气缸15

‑

409连接,又通过轴承15

‑

408安装座在导向轴15

‑

410上滑动。整列导向槽15

‑

301向前推烟弹时,前侧气缸15

‑

409缩回带动下限位板15

‑

407向下运动,使得整列导向槽15

‑

301能通过凹槽。上限位气缸15

‑

402向下伸出,两侧上限位气缸15

‑

402中间装有多个光纤放大器15

‑

404,上限位气缸15

‑

402伸出端连接上限位板15

‑

401,上限位板15

‑

401上装有多个光纤感应器用于感应烟弹是否存在。烟弹到位后,上限位板15

‑

401下降至烟弹正上方,保证烟弹在推进料盒时不重叠或推斜。

183.进一步的如图41、44、45所示,推料机构由电机驱动15

‑

414,直线导轨15

‑

406通过同步带连接板15

‑

405与同步带相连接,直线导轨15

‑

406前端装有装盒推板15

‑

412,直线导轨15

‑

406横向伸出,将烟弹依次推入烟盒15

‑

603内部。压料机构15

‑

5由立柱15

‑

506支撑,压板升降导轨安装板15

‑

503上装有直线导轨15

‑

508、旋转电机15

‑

501。压板升降滑块安装板15

‑

502通过滑块在直线导轨15

‑

508上滑动。压板升降滑块安装板15

‑

502底部装有产品压板15

‑

505,用于限制烟弹装盒摆放整齐。当烟弹到达一定数量时,产品压板15

‑

505被烟弹顶到压板下限位板上感应器15

‑

504感应到产品压板15

‑

505时,旋转电机旋转15

‑

501带动摆杆15

‑

507旋转,将压板升降滑块安装板502向上顶至安装位。此时移盒机构电机15

‑

601驱动烟盒15

‑

603移动至下一盘空烟盒至推料口位。本机构可预装多个烟盒15

‑

603,方便我们更换烟盒15

‑

603。亚克力烟盒15

‑

603易于我们观察烟弹品质,也易于我们储存。

184.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。