1.本发明涉及烟草领域,具体地说,涉及一种卷烟滤棒及其制备方法和应用。

背景技术:

2.近些年来,随着吸烟健康问题的剧增,我国烟草行业正在向“低焦油、低危害”的方向发展,而这需要一种全新的材料来实现。其中,在卷烟滤棒中添加具有吸附功能的纳米材料是重要的研究方向,它可以降低烟气中有害物质对吸烟者的危害,而又不失口感。

3.但是,纳米粉末材料添加到卷烟滤棒中后容易随烟气进入吸烟者口腔,造成新的安全隐患,同时纳米粉末材料也难于实现工业化,因此严重制约了纳米粉末材料在卷烟滤棒中的应用。

4.cn102423132a公开了一种植物多糖香烟过滤嘴及其制备方法,其制备的过滤嘴虽然不掉粉,也可降低焦油和烟碱的含量,但是制备过程中会产生大量气泡。大量气泡的存在会产生局部效应,影响反应的正常进行,造成形成材料结构及孔径不均匀。因此,通常需要加入消泡剂或者采用消泡设备,导致工艺复杂。

5.cn111974356a公开了一种复合气凝胶型香烟过滤嘴材料及其制备方法及应用,该方法是将纳米纤维素悬浮液与纳米二氧化硅悬浮液混合均匀后在低温下预冷冻后经冻干燥得到的复合材料,该材料虽然对烟气中的焦油、烟碱等物质具有较强的吸附性,且不掉粉,但是其制备周期长,工艺复杂,需要对原料多次进行磨浆处理,并且冷冻干燥周期较长。

6.因此,有必要提供一种能够克服上述缺陷的卷烟滤棒。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的纳米粉末材料添加至卷烟滤棒中掉粉,对吸烟者有吸入风险,且难于实现工业化的问题。

8.为了实现上述目的,本发明的第一方面提供一种卷烟滤棒,该滤棒包括第一结构和第二结构,所述第一结构由含硅气凝胶复合材料形成,第二结构由烟用纤维形成,第一结构的一端连接所述第二结构,且另一端能够与烟草部分连接;

9.其中,所述含硅气凝胶复合材料由含硅气凝胶与纤维复合而成,所述含硅气凝胶与所述纤维的含量重量比为1:2

‑

5,含硅气凝胶复合材料的密度为 48.9

‑

70.1g/cm3,孔径为500nm

‑

1.0μm,孔隙率为90%

‑

93%,吸附倍率为 8.5

‑

10.7g/g。

10.本发明的第二方面提供一种制备前述第一方面所述的卷烟滤棒的方法,该方法包括:

11.将含硅气凝胶复合材料裁切成丝束后进行滤棒成型i,得到第一结构;将烟用纤维裁切成丝束后进行滤棒成型ii,得到第二结构;

12.将所述第一结构与所述第二结构相接并通过卷烟纸包裹以得到所述卷烟滤棒。

13.本发明的第三方面提供前述第一方面所述的卷烟滤棒在制备卷烟中的应用。

14.本发明的有益效果:

15.本发明提供的卷烟滤棒具有不掉粉的优点,从而对吸烟者无吸入风险,同时还能够保证吸烟者的口感。并且,采用本发明提供的制备含硅气凝胶复合材料的方法使得纳米粉末材料在卷烟滤棒的应用中实现了工业化。

附图说明

16.图1是采用本发明提供的优选的实施例中的卷烟滤棒制备得到的卷烟的示例图;

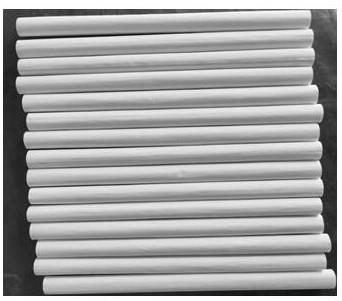

17.图2是本发明提供的优选的实施例1中的卷烟滤棒长条。

18.图中,1

‑

第二结构

ꢀꢀ2‑

第一结构

ꢀꢀ3‑

烟草部分。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相接”应做广义理解,示例性地,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个结构内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术实施例中的具体含义。

21.如前所述,本发明的第一方面提供了一种卷烟滤棒,该滤棒包括第一结构和第二结构,所述第一结构由含硅气凝胶复合材料形成,第二结构由烟用纤维形成,第一结构的一端连接所述第二结构,且另一端能够与烟草部分连接;

22.其中,所述含硅气凝胶复合材料由含硅气凝胶与纤维复合而成,所述含硅气凝胶与所述纤维的含量重量比为1:2

‑

5,含硅气凝胶复合材料的密度为 48.9

‑

70.1g/cm3,孔径为500nm

‑

1.0μm,孔隙率为90%

‑

93%,吸附倍率为8.5

‑

10.7g/g。

23.本发明结合图1对本发明进行示例性说明。图1为采用本发明提供的优选的实施例中的卷烟滤棒制备得到的卷烟的示例图,如图1所示,本发明提供的卷烟滤棒包括第一结构2和第二结构1,所述第一结构2的一端连接所述第二结构1,且另一端能够与烟草部分3连接。

24.本发明中,吸附倍率是指单位质量具有吸附能力的材料在达到吸附平衡时所吸附的物质质量占材料自身质量的比值。

25.本发明中,孔隙率是指多孔材料内部孔隙的体积占多孔材料总体积的百分比,孔隙率能够说明多孔材料孔隙的多少。

26.根据一种优选的具体实施方式,所述含硅气凝胶复合材料的制备方法包括:

27.在溶剂i存在下,将硅源i与酸性催化剂i和表面活性剂i进行第一反应,得到硅溶胶i;在溶剂ii存在下,将硅源ii与酸性催化剂ii和表面活性剂ii 进行第二反应,得到硅溶胶ii;在溶剂iii存在下,将硅源iii与酸性催化剂 iii和表面活性剂iii进行第三反应,得到硅溶胶iii;

28.将所述硅溶胶i、所述硅溶胶ii和所述硅溶胶iii与孔径控制剂进行第四反应,并

用碱性催化剂调节ph值至8.0

‑

10.0,得到第一混合物;

29.将纤维与所述第一混合物进行浸渍混合以得到第二混合物,并将所述第二混合物与醇溶剂接触以依次进行老化和干燥,得到所述含硅气凝胶复合材料;所述干燥为co2超临界干燥;

30.其中,所述硅源i选自硅酸酯中的至少一种,所述硅源ii选自烷基三烷氧基硅烷中的至少一种,所述硅源iii选自二烷基二烷氧基硅烷中的至少一种。

31.本发明的发明人发现,采用前述优选的具体实施方式制备得到的所述含硅气凝胶复合材料具有更好的加工性能和更高的孔隙率。

32.在本发明中,优选情况下,所述烷基三烷氧基硅烷中的“烷基”是指烷基基团中的碳原子总数为1

‑

10的烷基,所述二烷基二烷氧基硅烷中的烷基是指烷基基团中的碳原子总数为1

‑

10的烷基,包括直链烷基和支链烷基。1

‑

10的整数包括1、2、3、4、5、6、7、8、9和10。示例性的可以为甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、正己基等。

33.在本发明中,优选情况下,所述烷基三烷氧基硅烷中的烷氧基是指烷氧基基团中的碳原子总数为1

‑

10的烷基,所述二烷基二烷氧基硅烷中的烷氧基是指烷氧基基团中的碳原子总数为1

‑

10的烷基,包括直链烷氧基和支链烷氧基。1

‑

10 的整数包括1、2、3、4、5、6、7、8、9和10。示例性的可以为甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、叔丁氧基、正戊氧基、异戊氧基、正己氧基等。

34.优选地,所述溶剂i、所述溶剂ii和所述溶剂iii各自独立地选自甲醇、乙醇、正丁醇、异丙醇中的至少一种。

35.优选地,所述酸性催化剂i、所述酸性催化剂ii和所述酸性催化剂iii各自独立地选自盐酸、草酸、氢氟酸、冰乙酸中的至少一种。

36.优选地,所述表面活性剂i、所述表面活性剂ii和所述表面活性剂iii各自独立地选自阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂中的至少一种。

37.更加优选地,所述表面活性剂i、所述表面活性剂ii和所述表面活性剂iii 各自独立地选自十六烷基三甲基溴化铵(ctab)、十二烷基磺酸钠、泊洛沙姆中的至少一种。

38.优选情况下,所述硅源i选自正硅酸甲酯、正硅酸乙酯、正硅酸丁酯、聚硅酸甲酯、聚硅酸乙酯、聚硅酸丁酯中的至少一种。

39.优选地,所述硅源ii选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷中的至少一种。

40.优选地,所述硅源iii选自二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二乙基二甲氧基硅烷、二乙基二乙氧基硅烷中的至少一种。

41.优选情况下,所述co2超临界干燥的步骤包括:在温度为35

‑

45℃,压力为 10mpa

‑

16mpa下,每隔10

‑

30min泄出至少部分所述醇溶剂,直至无所述醇溶剂泄出,并进行泄压处理,所述泄压处理的条件满足:在不超过2h的时间内将所述压力降至0。发明人发现,该优选情况下具有更高的干燥效率,且制备得到的含硅气凝胶复合材料具有较小的收缩率以及较好的弹性性能。

42.根据一种优选的具体实施方式,所述第一反应、所述第二反应、所述第三反应的条件至少满足:反应温度各自独立地为20

‑

30℃,反应时间各自独立地为 5

‑

30min。

43.根据另一种优选的具体实施方式,所述硅源i与所述溶剂i、所述酸性催化剂i和所述表面活性剂i的用量重量比为1:3

‑

15:14

‑

16:0.1

‑

0.3。

44.优选地,所述硅源ii与所述溶剂ii、所述酸性催化剂ii和所述表面活性剂ii的用量重量比为1:0.7

‑

15:2.0

‑

12:0.05

‑

0.3。

45.优选地,所述硅源iii与所述溶剂iii、所述酸性催化剂iii和所述表面活性剂iii的用量重量比为1:1

‑

30:2.5

‑

15:0.05

‑

0.6。

46.优选地,所述硅溶胶i、所述硅溶胶ii、所述硅溶胶iii和所述孔径控制剂的用量重量比为1:1

‑

4:0.5

‑

3:0.01

‑

3。发明人发现,该优选情况下制备得到的含硅气凝胶复合材料具有更好的加工性能和更高的孔隙率。

47.优选情况下,所述孔径控制剂选自n,n

‑

二乙基甲酰胺、n,n

‑

二甲基甲酰胺中的至少一种。

48.优选地,所述碱性催化剂选自naoh、nahco3、氨水中的至少一种。

49.优选地,所述第四反应的条件至少满足:反应温度为20

‑

30℃,反应时间为 10

‑

60min。

50.优选情况下,所述纤维选自醋酸纤维、乳酸纤维、聚酰亚胺纤维、聚丙烯纤维、熔喷布中的至少一种。

51.优选地,所述醇溶剂选自甲醇、乙醇、正丁醇、异丙醇中的至少一种。

52.优选地,所述浸渍混合的条件至少满足:浸渍混合温度为20

‑

30℃,浸渍混合时间为10

‑

60min。

53.优选地,所述老化的条件至少满足:老化温度为20

‑

65℃,老化时间为16

‑

48h。

54.优选情况下,所述烟用纤维选自醋酸纤维、乳酸纤维、聚丙烯纤维、聚酰亚胺纤维中的至少一种。

55.优选地,所述第二结构与第一结构的长度比为1:0.5

‑

1.2。本发明的发明人发现,所述第二结构与第一结构的长度比为1:0.5

‑

1.2时,制备得到的卷烟滤棒具有较好的吸附能力。

56.如前所述,本发明的第二方面提供了一种制备前述第一方面所述的卷烟滤棒的方法,该方法包括:

57.将所述含硅气凝胶复合材料裁切成丝束后进行滤棒成型i,得到所述第一结构;将所述烟用纤维裁切成丝束后进行滤棒成型ii,得到所述第二结构;

58.将所述第一结构与所述第二结构相接并通过卷烟纸包裹以得到所述卷烟滤棒。

59.优选地,所述滤棒成型i与所述滤棒成型ii相同。

60.滤棒成型:将含硅气凝胶复合材料或烟用纤维裁切成固定宽度的丝束后,采用滤棒成型机进行收拢、集束、包裹卷烟纸后形成连续圆柱长条,再切成固定长度,得到卷烟滤棒。

61.如前所述,本发明的第三方面提供了前述第一方面所述的卷烟滤棒在制备卷烟中的应用。

62.在没有特别说明的情况下,本发明中的室温表示25

±

5℃。

63.以下将通过实例对本发明进行详细描述:

64.以下实施例中,涉及的部分特征参数的测试方法如下:

65.掉粉率的测试方法:称量10cm*10cm的含硅气凝胶复合材料样品的质量m0,放入标准振筛机(型号bzs

‑

200,常安集团有限公司),2min后取出,称量振筛后含硅气凝胶复合材料样品的质量m1。掉粉率=(m0

‑

m1)/m0*100%。

66.总粒相物的测试方法:参照gb/t19609

‑

2004卷烟用常规分析用吸烟机测定总粒相物和焦油中规定的测试卷烟总粒相物的方法。

67.焦油量的测试方法:参照gb/t19609

‑

2004卷烟用常规分析用吸烟机测定总粒相物和焦油中规定的测试卷烟焦油量的方法。。

68.烟碱量的测试方法:参照gb/t19609

‑

2004卷烟用常规分析用吸烟机测定总粒相物和焦油中规定的测试卷烟烟碱量的方法。

69.制备例1

70.将1g正硅酸甲酯(即硅源i)与14.9g冰乙酸(即酸性催化剂i)和0.27g 十六烷基三甲基溴化铵(即表面活化剂i)在7.85g甲醇(即溶剂i)中于室温下混合并搅拌30min(即第一反应),得到硅溶胶i;

71.将4g甲基三甲氧基硅烷(即硅源ii)与11.17g冰乙酸(即酸性催化剂ii) 和0.27g十六烷基三甲基溴化铵(即表面活化剂ii)在7.85g甲醇(即溶剂ii) 中于室温下混合并搅拌30min(即第二反应),得到硅溶胶ii;

72.将2.6g二甲基二乙氧基硅烷(即硅源iii)与7.45g冰乙酸(即酸性催化剂iii)和0.27g十六烷基三甲基溴化铵(即表面活化剂iii)在7.85g甲醇(即溶剂iii)中于室温下混合并搅拌30min(即第三反应),得到硅溶胶iii;

73.将5g所述硅溶胶i、10g所述硅溶胶ii和10g所述硅溶胶iii与5g的n,n

‑ꢀ

二甲基甲酰胺(即孔径控制剂)于室温下混合并搅拌10min(即第四反应),静置,用5.0mol/l的氨水(即碱性催化剂)调节ph值至9.0,得到第一混合物;

74.将5g的醋酸纤维与20g所述第一混合物于室温下浸渍混合35min后,加入乙醇使液面没过醋酸纤维于40℃下老化24h,然后于40℃,13mpa下每隔15min 泄出乙醇,直至无乙醇泄出后于2h内将压力降至0后得到含硅气凝胶复合材料 c1。

75.制备例2

76.该制备例采用与实施例1相似的流程进行,所不同的是:将正硅酸甲酯等重量替换为正硅酸乙酯,得到含硅气凝胶复合材料c2。

77.制备例3

78.将1g聚硅酸甲酯(即硅源i)与15g盐酸(即酸性催化剂i)和0.2g十六烷基三甲基溴化铵(即表面活化剂i)在9g甲醇(即溶剂i)中于室温下混合并搅拌25min(即第一反应),得到硅溶胶i;

79.将1g甲基三乙氧基硅烷(即硅源ii)与7g冰乙酸(即酸性催化剂ii)和0.2g泊洛沙姆(即表面活化剂ii)在8g正丁醇(即溶剂ii)中于室温下混合并搅拌20min(即第二反应),得到硅溶胶ii;

80.将1g二甲基二乙氧基硅烷(即硅源iii)与9g草酸(即酸性催化剂iii) 和0.35g十六烷基三甲基溴化铵(即表面活化剂iii)在15g异丙醇(即溶剂 iii)中于室温下混合并搅拌25min(即第三反应),得到硅溶胶iii;

81.将5g所述硅溶胶i、10g所述硅溶胶ii和10g所述硅溶胶iii与7.5g的 n,n

‑

二乙基

甲酰胺(即孔径控制剂)于室温下混合并搅拌35min(即第四反应),静置,用5.0mol/l的氨水(即碱性催化剂)调节ph值至9.0,得到第一混合物;

82.将5g的醋酸纤维与20g所述第一混合物于室温下浸渍混合35min后,加入乙醇使液面没过醋酸纤维于40℃下老化32h,然后于40℃,13mpa下每隔15min 泄出乙醇,直至无乙醇泄出后于2h内将压力降至0后得到含硅气凝胶复合材料 c3。

83.制备例4

84.将1g聚硅酸丁酯(即硅源i)与15g冰乙酸(即酸性催化剂i)和0.2g十二烷基磺酸钠(即表面活化剂i)在6g乙醇(即溶剂i)中于室温下混合并搅拌15min(即第一反应),得到硅溶胶i;

85.将3g甲基三甲氧基硅烷(即硅源ii)与10.5g的1mol/l盐酸(即酸性催化剂ii)和0.3g十六烷基三甲基溴化铵(即表面活化剂ii)在6g乙醇(即溶剂ii)中于室温下混合并搅拌20min(即第二反应),得到硅溶胶ii;

86.将2g二甲基二乙氧基硅烷(即硅源iii)与8g冰乙酸(即酸性催化剂iii) 和3g十六烷基三甲基溴化铵(即表面活化剂iii)在6g甲醇(即溶剂iii)中于室温下混合并搅拌15min(即第三反应),得到硅溶胶iii;

87.将5g所述硅溶胶i、15g所述硅溶胶ii和7.5g所述硅溶胶iii与5g的n,n

‑ꢀ

二甲基甲酰胺(即孔径控制剂)于室温下混合并搅拌30min(即第四反应),静置,用6.5mol/l的氨水(即碱性催化剂)调节ph值至9.0,得到第一混合物;

88.将5g的乳酸纤维与20g所述第一混合物于室温下浸渍混合50min后,加入甲醇使液面没过乳酸纤维于40℃下老化32h,然后于30℃,16mpa下每隔10min 泄出甲醇,直至无甲醇泄出后于2h内将压力降至0后得到含硅气凝胶复合材料 c4。

89.制备例5

90.将1g聚硅酸乙酯(即硅源i)与14g盐酸(即酸性催化剂i)和0.1g十六烷基三甲基溴化铵(即表面活化剂i)在4g甲醇(即溶剂i)中于室温下混合并搅拌10min(即第一反应),得到硅溶胶i;

91.将2g甲基三甲氧基硅烷(即硅源ii)与8g冰乙酸(即酸性催化剂ii)和 0.1g泊洛沙姆(即表面活化剂ii)在2g正丁醇(即溶剂ii)中于室温下混合并搅拌20min(即第二反应),得到硅溶胶ii;

92.将3g二乙基二乙氧基硅烷(即硅源iii)与7.5g草酸(即酸性催化剂iii) 和0.9g十六烷基三甲基溴化铵(即表面活化剂iii)在15g异丙醇(即溶剂iii) 中于室温下混合并搅拌15min(即第三反应),得到硅溶胶iii;

93.将5g所述硅溶胶i、5g所述硅溶胶ii和2.5g所述硅溶胶iii与0.5g的 n,n

‑

二乙基甲酰胺(即孔径控制剂)于室温下混合并搅拌50min(即第四反应),静置,用6.5mol/l的氨水(即碱性催化剂)调节ph值至8.0,得到第一混合物;

94.将5g的聚丙烯纤维与15g所述第一混合物于室温下浸渍混合40min后,加入乙醇使液面没过聚丙烯纤维于20℃下老化48h,然后于45℃,10mpa下每隔20min泄出乙醇,直至无乙醇泄出后于2h内将压力降至0后得到含硅气凝胶复合材料c5。

95.制备例6

96.将1g正硅酸甲酯(即硅源i)与16g冰乙酸(即酸性催化剂i)和0.3g十六烷基三甲基

溴化铵(即表面活化剂i)在9g丁醇(即溶剂i)中于室温下混合并搅拌15min(即第一反应),得到硅溶胶i;

97.将2g甲基三甲氧基硅烷(即硅源ii)与4g氢氟酸(即酸性催化剂ii)和 0.4g十二烷基磺酸钠(即表面活化剂ii)在6g甲醇(即溶剂ii)中于室温下混合并搅拌10min(即第二反应),得到硅溶胶ii;

98.将2g二甲基二乙氧基硅烷(即硅源iii)与12g冰乙酸(即酸性催化剂iii) 和0.1g泊洛沙姆(即表面活化剂iii)在2g乙醇(即溶剂iii)中于室温下混合并搅拌10min(即第三反应),得到硅溶胶iii;

99.将5g所述硅溶胶i、20g所述硅溶胶ii和15g所述硅溶胶iii与10g的n,n

‑ꢀ

二乙基甲酰胺(即孔径控制剂)于室温下混合并搅拌60min(即第四反应),静置,用6.5mol/l的氨水(即碱性催化剂)调节ph值至10.0,得到第一混合物;

100.将5g的熔喷布与25g所述第一混合物于室温下浸渍混合60min后,加入乙醇使液面没过熔喷布于65℃下老化16h,然后于35℃,10mpa下每隔30min泄出乙醇,直至无乙醇泄出后于2h内将压力降至0后得到含硅气凝胶复合材料c6。

101.实施例1

102.将含硅气凝胶复合材料c1裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

103.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

104.将第一结构和第二结构通过滤棒成型机相接并用卷烟纸包裹,得到卷烟滤棒b1,长度为30mm;

105.其中,第二结构和第一结构的长度比为1:0.8。

106.实施例2

107.将含硅气凝胶复合材料c2裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

108.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

109.将第一结构和第二结构通过滤棒成型机相接并用卷烟纸包裹,得到卷烟滤棒b2,长度为30mm;

110.其中,第二结构和第一结构的长度比为1:0.8。

111.实施例3

112.将含硅气凝胶复合材料c3裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

113.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

114.将第一结构和第二结构通过滤棒成型机相接并用卷烟纸包裹,得到卷烟滤棒b3,长度为30mm;

115.其中,第二结构和第一结构的长度比为1:0.8。

116.实施例4

117.将含硅气凝胶复合材料c4裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

118.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

119.将第一结构和第二结构通过滤棒成型机相接后用卷烟纸包裹,得到卷烟滤棒b4,长度为30mm;

120.其中,第二结构和第一结构的长度比为1:0.8。

121.实施例5

122.将含硅气凝胶复合材料c5裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

123.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

124.将第一结构和第二结构通过滤棒成型机相接后用卷烟纸包裹,得到卷烟滤棒b5,长度为30mm;

125.其中,第二结构和第一结构的长度比为1:0.8。

126.实施例6

127.将含硅气凝胶复合材料c6裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒i(也即第一结构);

128.将醋酸纤维裁切成1mm宽的丝束,采用滤棒成型机将丝束制成滤棒ii(也即第二结构);

129.将第一结构和第二结构通过滤棒成型机相接后用卷烟纸包裹,得到卷烟滤棒b6,长度为30mm;

130.其中,第二结构和第一结构的长度比为1:0.8。

131.实施例7

132.该实施例采用与实施例1相似的步骤进行,所不同的是:第二结构和第一结构的长度比为1:0.5,得到卷烟滤棒b7。

133.实施例8

134.该实施例采用与实施例1相似的步骤进行,所不同的是:第二结构和第一结构的长度比为1:1.2,得到卷烟滤棒b8。

135.对比例1

136.本对比例采用与实施例1相似的步骤进行,所不同的是:将第一结构用等长度的第二结构进行替换,得到卷烟滤棒db1。

137.对比例2

138.本对比例采用与实施例1相似的步骤进行,所不同的是:第二结构和第一结构的长度比为1:2,得到卷烟滤棒db2。

139.测试例

140.将实施例和对比例制备得到的卷烟滤棒与烟草制成卷烟以对卷烟主流烟气进行总粒相物、焦油量及烟碱量检测,结果见表1。(卷烟的制备方法为:参照 cn107536101a中实施例1所述方法,具体地如下:

141.1)将购自云南中烟工业有限责任公司的50g烟叶和100g烟梗在40℃下粉碎为100

‑

120目的烟草粉末;

142.2)将上述烟草粉末与碳酸氢钠、柠檬酸钾、10%烟用白乳胶溶液、丙二醇及烟草香精料等按照质量比100:1:0.5:5:0.2:0.05一步造粒干燥得烟草颗粒,风选去除小于70目的颗粒;

143.3)将聚乙烯热熔胶喷洒在上述风选合格的烟草颗粒表面,保温条件下使用连续加料装置将其从直径7.5mm的圆柱形模具一端压入,固化、迅速冷却后从另一端挤出得密度为0.3g/ml的烟草颗粒圆棒;

144.4)烟草圆棒挤出后采用卷烟纸包裹,切割为59mm长度,通过接装纸与卷烟滤棒接制为卷烟。)

145.其中,卷烟滤棒b1、b2、b3、b4、b5、b6、b7、b8、db1、db2制备得到的卷烟分别记为by1、by2、by3、by4、by5、by6、by7、by8、dby1、dby2。

146.图2是本发明提供的优选的实施例1中的卷烟滤棒长条。通过图2可以看出由含硅气凝胶复合纤维材料制得的卷烟滤棒成型度饱满,硬挺度适中,符合卷烟滤棒的要求。

147.表1

148.卷烟编号总粒相物(mg)焦油量(mg)烟碱量(mg)掉粉率(%)by17.346.00.510.4by28.066.40.560.5by38.086.60.600.5by48.126.30.620.6by58.076.40.600.5by68.056.30.610.5by78.116.60.630.6by88.326.90.660.6dby112.4310.40.94

‑

dby210.709.30.750.7

149.通过表1的结果可以看出,本发明提供的卷烟滤棒具有不掉粉的优点,从而对吸烟者无吸入风险,同时,本发明提供的卷烟滤棒对于烟气中的总粒相物、焦油、烟碱均有优异的吸附作用。

150.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。