1.本实用新型涉及雾化装置,更具体地说,涉及一种电子雾化装置及供电组件和支架组件。

背景技术:

2.相关技术中的电子雾化装置的电芯在装配的过程中,操作繁琐,例如需要人工焊接导线,因此需要一种结构简单、组装操作快捷、安全可靠的电芯结构,从而实现电芯的自动化生产。

技术实现要素:

3.本实用新型要解决的技术问题在于,提供一种改进的电子雾化装置及供电组件和支架组件。

4.本实用新型解决其技术问题所采用的技术方案是:构造一种支架组件,包括用于收容电芯的支架、以及设置于所述支架上的导电结构;

5.所述导电结构通过激光直接成型工艺形成于所述支架上且与所述支架形成一体结构。

6.优选地,所述支架包括底壁,至少部分所述导电结构形成于所述底壁的内表面。

7.优选地,所述支架包括侧壁;

8.至少部分所述导电结构形成于所述侧壁的内表面。

9.优选地,所述电芯包括沿长度方向延伸的第一端、以及与所述第一端相对设置的第二端;

10.所述导电结构从所述电芯的所述第一端延伸至所述第二端。

11.优选地,所述支架包括容置所述电芯的第一容置腔;

12.所述导电结构形成于所述第一容置腔中。

13.优选地,所述支架包括容置第一线路板的第二容置腔;

14.所述导电结构从所述第一容置腔延伸至所述第二容置腔。

15.优选地,所述支架包括容置第二线路板的第三容置腔;

16.所述导电结构从所述第一容置腔延伸至所述第三容置腔。

17.优选地,所述导电结构包括朝所述第二容置腔延伸的第一电极;

18.所述第一电极通过所述激光直接成型工艺形成于所述第二容置腔中以与所述第一线路板上设置的第一弹性电极抵接。

19.优选地,所述第二容置腔中设有第一定位凸台;

20.所述第一电极通过所述激光直接成型工艺形成于所述第一定位凸台上。

21.优选地,所述导电结构包括朝所述第三容置腔延伸的第二电极;

22.所述第二电极通过所述激光直接成型工艺形成于所述第三容置腔中以与所述第二线路板上设置的第二弹性电极抵接。

23.优选地,所述第三容置腔中设有第二定位凸台;

24.所述第二电极通过所述激光直接成型工艺形成于所述第二定位凸台上。

25.优选地,所述导电结构包括至少一个导电件;

26.所述导电件包括细长的导电连接部,所述导电连接部整个长度通过所述激光直接成型工艺形成于所述支架上。

27.优选地,每一所述导电件的所述导电连接部的一端设有第一电极,另一端设有第二电极。

28.优选地,所述导电连接部、所述第一电极、以及所述第二电极通过所述激光直接成型工艺一体成型所述支架上,并与所述支架形成一体结构。

29.优选地,所述导电结构包括至少两个导电件;

30.每个所述导电件上设有第一电极;

31.相邻设置的两个所述导电件上的所述第一电极呈镜像对称设置。

32.优选地,所述导电结构包括至少两个导电件;

33.每个所述导电件上设有第二电极;

34.相邻设置的两个所述导电件上的所述第二电极呈镜像对称设置。

35.本实用新型还构造一种供电组件,包括本实用新型所述的支架组件、以及设置于所述支架组件上的电芯。

36.本实用新型还构造一种电子雾化装置,包括本实用新型所述的供电组件、以及与所述供电组件连接的雾化器。

37.实施本实用新型的电子雾化装置及供电组件和支架组件,具有以下有益效果:该支架组件通过将导电结构通过激光直接成型工艺形成于支架上并与该支架形成一体结构,从而可便于实现电芯的自动化安装,提高电芯自动化安装效率。

附图说明

38.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

39.图1是本实用新型第一实施例电子雾化装置的结构示意图;

40.图2是图1所示电子雾化装置的供电组件的结构示意图;

41.图3是图2所示供电组件的局部结构示意图;

42.图4是图3所示供电组件的局部结构分解示意图;

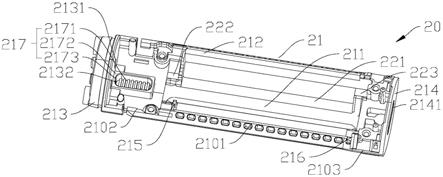

43.图5是图4所示供电组件的支架组件的结构示意图;

44.图6是图5所示支架组件的支架的结构示意图;

45.图7是图5所示支架组件的导电结构的结构示意图;

46.图8是图4所示供电组件的第一线路板的结构示意图;

47.图9是图4所示供电组件的第二线路板的结构示意图;

48.图10是本实用新型第二实施例电子雾化装置的支架组件的结构示意图。

具体实施方式

49.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

50.图1示出了本实用新型电子雾化装置的第一实施例。在本实施例中,该电子雾化装置包括雾化器a以及供电组件b;该雾化器a可用于加热雾化介质。该供电组件b可与该雾化器a机械地和/或电性地连接,可向该雾化器a提供电能。

51.如图2至图4所示,进一步地,在本实施例中,该供电组件包括外壳10、支架组件20、电芯30、第一线路板40、以及第二线路板50。该外壳10用于收容该支架组件20、电芯30以及第一线路板40。该支架组件20设置于该外壳10中,可支撑该电芯30和该第一线路板40。该电芯30设置于该支架组件20上,位于该支架组件20的下部,可向雾化器a提供电能。该第一线路板40可设置于该支架组件20上,且可与该电芯30导电连接。该第二线路板50可设置于该支架组件20上,且可该第一线路板40电连接,可接入外部电源给所述电芯30充电。

52.进一步地,在本实施例中,该外壳10为一端具有开口的筒状结构。该外壳10可为注塑件,当然,可以理解地,在其他一些实施例中,该外壳10也可以为金属外壳。

53.如图5至图6所示,进一步地,在本实施例中,该支架组件20可包括支架21以及导电结构22。该支架21可用于收容电芯30、第一线路板40。该导电结构22可设置于该支架21上,可与该支架21一体成型。

54.进一步地,在本实施例中,该支架21可大致呈扁平状,在一些实施例中,该支架21的横截面可呈椭圆形。该支架21可以为绝缘件,具体地,在一些实施例中,该支架21可以为注塑件,优选地,该支架21为可进行激光活化的塑料。该塑料为含有一种特殊的有机金属复合物形态的添加物的塑料,这种添加物在聚焦激光束的照射下可以物理化学反应而被活化。在活化后,进行有机镀铜浸泡以形成导电线路。当然,可以理解地,在其他一些实施例中,该支架21可不限于塑胶材质,可以为陶瓷或者其他材质。当然,可以理解地,在一些实施例中,该支架21也可不限于绝缘件,可通过设置绝缘件与该导电结构22绝缘设置。

55.在本实施例中,该支架21可包括底壁211、侧壁212、第一端壁213以及第二端壁214。该底壁211可以为长底壁,该侧壁212为两个,该两个侧壁212可设置于该底壁211的两相对侧,且可与该底壁211间隔设置。该侧壁212可与该底壁211一体成型,该侧壁212与该底壁211之间可设置镂空结构2110,该镂空结构2110可便于整个支架21脱模。该第一端壁213可设置于该底壁211的一端,且与该两个侧壁212相连接,并可与该雾化器相接。该第二端壁214可设置于该底壁211的另一端,并与两个侧壁212相连接,且与该第一端壁213相对设置。该底壁211、侧壁212、第一端壁213以及第二端壁214可围设形成腔体。进一步地,在一些实施例中,该支架21还可包括第一隔壁215以及第二隔壁216;该第一隔壁215可设置于该底壁211上,且靠近该第一端壁213设置,并可与该第一端壁213间隔且平行设置。该第二隔壁216设置于该底壁211上,且靠近该第二端壁214设置,并可与该第二端壁214间隔且平行设置。该第一隔壁215和第二隔壁216可将该底壁211、侧壁212、第一端壁213以及第二端壁214可围设形成的腔体分隔为三个腔体。进一步地,在一些实施例中,该支架21可包括第一容置腔2101、第二容置腔2102以及第三容置腔2103。该第一容置腔2101可用于容置电芯30,该第一容置腔2101可位于该第一隔壁215和该第二隔壁216之间;该第二容置腔2102可用于容置第一线路板40,可位于该第一端壁213和第一隔壁215之间。该第三容置腔2103可用于容置第二电路板50,可位于该第二端壁214和该第二隔壁216之间。

56.如图5及图7所示,进一步地,在本实施例中,该导电结构22可通过激光直接成型工艺(lds工艺)形成于该支架21上,且与该支架21形成一体结构。具体地,在本实施例中,该导

电结构22整个可形成于该底壁211上,且位于该底壁211的内表面,与该底壁211一体成型。当然,可以理解地,在其他一些实施例中,该导电结构22可部分形成于该底壁211上,并可与该底壁211一体成型,在其他一些实施例中,该导电结构22可不限于形成于该底壁211的内表面。在本实施例中,该导电结构22可形成于该第一容置腔2101中,且一端可从该第一容置腔2101延伸至第二容置腔2102,另一端可从该第一容置腔2101延伸至第三容置腔2103,分别与该第一线路板40和第二线路板50导电连接。当然,可以理解地,在其他一些实施例中,该导电结构22可不限于设置于该第一容置腔2101中,且不限于从该第一容置腔2101延伸至第二容置腔2102,以及从第一容置腔2101延伸至第二容置腔2103。

57.进一步地,在本实施例中,该导电结构22可包括两个导电件22a,22b。该两个导电件22a,22b可包括第一导电件22a和第二导电件22b;该第一导电件22a可以为正极导电件,与该第一线路板40和该第二线路板50的正极端连接。该第二导电件22b可以为负极导电件,可与该第一线路板40和该第二线路板50的负极端连接。可以理解的,在其他一些实施例中,该导电件22a,22b可不限于两个,可以为一个或者大于两个。在本实施例中,该第一导电件22a和该第二导电件22b的结构大致相同。在本实施例中,该两个导电件22a,22b均可通过激光直接成型工艺(lds工艺)形成于该支架21的底壁211上。

58.进一步地,在本实施例中,该导电件22a,22b可包括导电连接部221、第一电极222、以及第二电极223。该导电连接部221、第一电极222以及第二电极223可一体成型,并可通过激光直接成型工艺(lds工艺)形成于该支架21上,且可分别与该支架21形成一体结构。在本实施例中,该两个导电件22a,22b上的第一电极222可呈镜像对称设置,该两个导电件22a,22b上的第二电极223可呈镜像对称设置;当然,可以理解地,在其他一些实施例中,该两个导电件22a,22b的第一电极222可不限于呈镜像对称设置,该两个导电件22a,22b的第二电极223可不限于呈镜像对称设置。

59.该导电连接部221可为细长的片状结构,可整个长度通过激光直接成型工艺(lds工艺)形成于该支架21上,具体地,该导电连接部221可激光直接成型工艺(lds工艺)形成于该底壁211的内表面,且可位于该第一容置腔2101中,其两端分别朝该第二容置腔2102和第二容置腔2103延伸设置。当然可以理解地,在其他一些实施例中,该导电连接部不限于整个长度通过激光直接成型工艺(lds工艺)形成于该支架21上。

60.该第一电极222可设置于该导电连接部221的一端,可与该导电连接部221连接,具体地,在本实施例中,该第一电极222可朝该第二容置腔2102延伸,并可通过激光直接成型工艺(lds工艺)形成于该第二容置腔2102中,可用于与该第一线路板40导电连接。具体地,在本实施例中,该底壁211上设有第一定位凸台2111,该第一定位凸台2111可朝该第二容置腔2102凸出设置,位于该第二容置腔2102中,该第一定位凸台2111可与该底壁211一体成型。该第一电极222可通过激光直接成型工艺(lds工艺)形成于该第一定位凸台2111上,以便于与该第一线路板40抵接。

61.该第二电极223可设置于该导电连接部221的另一端,可与该导电连接部221连接,具体地,在本实施例中,该第二电极223可朝该第三容置腔2103延伸,并可通过激光直接成型工艺(lds工艺)形成于第三容置腔2103中,可用于与该第二线路板50导电连接,具体地,在本实施例中,该底壁211上设有第二定位凸台2112,该第二定位凸台2112可朝该第三容置腔2103凸出设置,且可位于该第三容置腔2103中。该第二定位凸台2112可与该底壁211一体

成型。该第二电极223可通过激光直接成型工艺(lds工艺)形成于第二定位凸台2112上,以便于与该第二线路板50导电连接。

62.进一步地,在本实施例中,该电芯30可容置于该第一容置腔2101中,该电芯30可以为充电电池,可通过外接电源进行供电,从而可持续给该雾化器提供电能,进而可提高该供电组件的循环性,减少资源浪费。在本实施例中,该电芯30可包括电芯本体31以及电极片32,该电芯本体31可容置于该第一容置腔2101中,该电极片32可设置于该电芯本体31的一端,可朝该第二容置腔2102延伸,可与该第一线路板40连接。该电极片311可以为两个,可以为正极片和负极片,并可焊接于该第一线路板40上。该电芯30可包括第一端3101以及第二端3102;该第一端3101和该第二端3102可沿该电芯30的长度方向延伸。该导电结构可从该电芯30的第一端3101朝该电芯30的第二端3102延伸,该导电结构22的至少两个该第一电极222位于该电芯30的第一端3101,具体地,该第一电极222可沿电芯30的第一端3101从该底壁211延伸出,该导电结构22的至少两个该第二电极223位于该电芯30的第二端,具体地,该第二电极223可沿电芯30的第二端3102从该底壁211延伸出。

63.如图8所示,进一步地,在本实施例中,该第一线路板40可容置于该第二容置腔2102中,该第一线路板40可包括第一板本体41、以及设置于该第一板本体41上的第一弹性电极42,该第一弹性电极42可与该第一电极222一一对应设置,进而可与该第一电极222弹性抵接。在一些实施例中,该第一弹性电极42可以为弹片结构,可通过通过smt贴片工艺设置于该第一板本体41上,从而实现该导电结构22与该第一线路板40导电连接。在本实施例中面盖第一板本体41上可设置气流感应装置43,该气流感应装置43可位于与该第一弹性电极42相背设置的一侧,该气流感应装置43可与该第一线路板40导电连接,可用于启动该雾化器a。在一些实施例中,该气流感应装置43可以为咪头或者mems传感器。

64.如图9所示,进一步地,在本实施例中,该第二线路板50可容置于该第二容置腔2102中,该第二线路板50可包括第二板本体51、设置于该第二板本体51上的充电接口52、设置于该第二板本体51上的第二弹性电极53。该第二板本体51可与该充电接口52导电连接。该充电接口52可收容于该第二容置腔2102中,该第二端壁214上可设置于该充电接口52对应设置的插接口2141。在一些实施例中,该充电接口52可以为usb接口,可与外置电源连接,以接入电能至该第二线路板50上,进而可给该电芯30充电。可以理解地,在其他一些实施例中,该充电接口52可不限于usb接口。在本实施例中,该第二弹性电极53可设置于该第二板本体51上,可与该第二电极223一一对应设置,进而可与该第二电极223弹性抵接。在一些实施例中,该第二电极223可以为弹片结构,可通过通过smt贴片工艺设置于该第二板本体51上,并通过与该第二电极223弹性抵接,从而实现该第二线路板50与该导电结构22导电连接。

65.进一步地,在本实施例中,该供电组件还可包括导气构件60。该导气构件60可用于给该气流感应装置43导气,便于启动该气流感应装置43。进一步地,在本实施例中,该导气构件60可位于该第二容置腔2102中,在一些实施例中,该导气构件60可以为硅胶件。当然,可以理解地,在其他一些实施例中,该导气构件60可以不限于硅胶件,可采用其他的软质材料制成。该导气构件60可设置于该第一线路板40与该气流感应装置43相背设置的一侧,并可与该气流感应装置43导通。

66.进一步地,在本实施例中,该支架21上还可设置防漏液结构217,该防漏液结构217

可与该支架21一体成型,可用于防止气流通道的液态介质漏出;该防漏液结构217可位于该支架21的第二容置腔2102中,并可位于该底壁211上,且可与该底壁211通过注塑一体成型。具体地,在一些实施例中,该防漏液结构217可与该底壁211通过注塑一体成型。在本实施例中,该防漏液结构217可朝向导气构件60设置,可与该导气构件60形成气流通道的主通道。

67.在本实施例中,该防漏液结构217可包括吸液槽2171,该吸液槽2171可设置于该支架21上,且可位于该第二容置腔2102中,并可位于该底壁211上,该吸液槽2171可以为毛细槽,可通过产生毛细力吸附气流通道流出的液态介质,进而可减少液态介质对气流感应装置42和第一线路板40的腐蚀。在一些实施例中,该吸液槽2171可以为多个,该多个吸液槽2171朝远离该通气孔2131的方向并排设置,进而可逐步储存液态介质,具体地,其可沿气流通道100中的气体流动方向并排设置。在本实施例中,该第一端壁213上设有通气孔2131,该吸液槽2171可以为条形槽,该吸液槽2171可沿垂直于该通气孔2131的进气方向沿通气孔2131的两侧延伸设置,也即横向开槽,从而可以减缓冷凝液下流的时间。

68.进一步地,在本实施例中,该防漏液结构217还可包括槽壁2172,该槽壁2172可大致呈长方体结构,可以为框体,可设置于该吸液槽2171的外周,使得该多个吸液槽2172设置于其中,该槽壁2172可围设形成嵌设槽2173,该嵌设槽2173可用于供导气构件60嵌设安装。

69.进一步地,在本实施例中,该供电组件b还可包括密封件70,该密封盖70可盖合该第二容置腔2102的开口,并可压设于该第一线路板40上,可通过螺丝与该支架21连接固定。

70.进一步地,在本实施例中,该供电组件b还可包括密封套80,该密封套80可套设于该第一端壁213上,且可与该外壳10密封连接。在一些实施例中,该密封套80可以为硅胶套。

71.进一步地,在本实施例中,该供电组件b还可包括顶针90,该两个顶针90可安装与该第一端壁213上,一端与该雾化器a抵接,另一端与第一线路板40导电连接。该第一端壁213上可设置供该顶针90一一对应穿设的穿孔2132,该穿孔2132可与该第二容置腔2102连通。

72.进一步地,在本实施例中,该供电组件b还可包括灯柱100,该灯柱100可设置于该密封件70上,且可从该外壳10穿出设置,并可与该第一线路板40连接,可用于显示该雾化器a的使用状态。

73.图10示出了本实用新型电子雾化装置的第二实施例,其与该第一实施例的区别在于,该导电结构22可部分通过激光直接成型工艺(lds工艺)形成于该侧壁212上,进一步地,在本实施例中,该导电结构22形成于该侧壁212的内表面,具体地,该导电结构22的导电连接结构形成于该侧壁212的内表面,该第一电极222激光直接成型工艺(lds工艺)形成于该底壁211的内表面,位于该第一定位凸台2111上,该第二电极222激光直接成型工艺(lds工艺)形成于该底壁211的内表面且位于该第二定位凸台2111上。该两个导电件22a,22b可与该两个侧壁212一一对应设置。

74.可以理解的,以上实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。