1.本实用新型涉及雾化设备领域,尤其涉及一种雾化器及其发热组件。

背景技术:

2.传统雾化器分为中心发热(发热体为发热片与发热棒)和周向加热(发热管)两种,雾化器在启动初期普遍存在雾化量小,发热慢的问题。

技术实现要素:

3.针对上述技术问题,本实用新型实施例提供了一种雾化器及其发热组件。

4.本实用新型实施例的第一方面提供一种雾化器的发热组件,所述发热组件包括:

5.陶瓷发热体,包括主体部和设于所述主体部一端的连接部,所述主体部远离所述连接部的一侧设有凹槽,所述连接部用于与所述雾化器的雾化座相连接;

6.多孔金属片,注塑于所述主体部朝向所述凹槽一侧的侧壁;和

7.导电引脚,与所述多孔金属片远离所述连接部的一端相连接;

8.其中,所述多孔金属片的孔是由金属粉末制作形成所述多孔金属片时形成,所述多孔金属片的孔的直径大小为微米级。

9.可选地,所述多孔金属片的形状与所述凹槽的侧壁的形状相适配;和/或,

10.所述多孔金属片的厚度大于所述主体部的侧壁的厚度;和/或,

11.所述多孔金属片的远离所述连接部的一端端面与所述主体部远离所述连接部的一端端面齐平。

12.可选地,所述多孔金属片远离所述连接部的一端设有凹陷。

13.可选地,所述导电引脚包括两根,分别为正极引脚和负极引脚,所述正极引脚和所述负极引脚相对设置在所述凹陷部的两侧。

14.可选地,所述正极引脚、所述负极引脚均与所述主体部远离所述连接部的一端的端面邻接,且所述正极引脚、所述负极引脚的直径小于所述多孔金属片的厚度。

15.可选地,所述主体部包括倾斜部和竖直部,所述倾斜部设于所述连接部和所述竖直部之间,所述倾斜部呈倒v型,所述竖直部呈圆柱状。

16.可选地,所述连接部呈圆柱状。

17.可选地,所述连接部中空;和/或,

18.所述连接部远离所述主体部的一端设有卡接槽。

19.可选地,所述主体部与所述连接部一体成型。

20.本实用新型实施例的第二方面提供一种雾化器,所述雾化器包括:

21.外壳;

22.雾化座;和

23.第一方面任一项所述的发热组件,所述雾化座及所述发热组件设于所述外壳内。

24.本实用新型实施例提供的技术方案中,发热组件采用陶瓷发热体和多孔金属片的

组合,多孔金属片发热面积大,瞬间发热快、雾化量大,解决了目前雾化器普遍存在的开启初期雾化量小、发热慢的问题;同时,多孔金属片半内埋式隐藏注塑在陶瓷发热体中,使陶瓷发热体温度可以迅速的上升,从而达到更大的雾化效果,外露的部分多孔金属片,也可以瞬间雾化多余的冷凝,内外同时雾化,发热效率快。

附图说明

25.图1为本实用新型一实施例中的雾化器的立体图;

26.图2为本实用新型一实施例中的雾化器在另一方向的立体图;

27.图3为本实用新型一实施例中的雾化器的结构拆分示意图;

28.图4为本实用新型一实施例中的雾化器的剖面图;

29.图5为本实用新型一实施例中的雾化器的剖面结构拆分示意图;

30.图6为本实用新型一实施例中的发热组件的立体图;

31.图7为本实用新型一实施例中的发热组件的结构拆分示意图;

32.图8为本实用新型一实施例中的发热组件的剖面图。

33.附图标记:

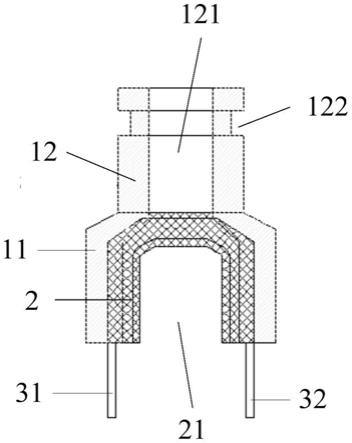

34.10:外壳;101:收容空间;20:出雾嘴;201:出雾孔;30:雾化座;301:中空部;40:连接体;50:螺杆;60:发热组件;1:陶瓷发热体;11:主体部;111:凹槽;12:连接部;121:通孔;122:卡接槽;2:多孔金属片;21:凹陷;3:导电引脚;31:正极引脚;32:负极引脚;70:顶针;80:吸油棉;90:绝缘套;100:第一密封圈;110:第二密封圈;120:第三密封圈;130:第四密封圈;140:密封套。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.需要说明的是,在不冲突的情况下,下述实施例可以进行组合。

37.本实用新型实施例提供雾化器,请结合图1至图5,该雾化器可包括外壳10、出雾嘴20、雾化座30、连接体40、螺杆50和发热组件60。其中,外壳10呈筒状,且外壳10具有一收容空间101。出雾嘴20连接在外壳10的一端,本实施例的出雾嘴20包括出雾孔201,出雾嘴20用于将雾化座30内的雾化气体排出至外部。雾化座30收容在收容空间101内,且雾化座30的一端伸入出雾嘴20内,雾化座30包括中空部301,雾化材质收容在该中空部301内。连接体40的一端插接在出雾孔201内,另一端连接雾化座30伸入出雾嘴20的一端,以使得中空部301与出雾孔201导通,从而使得中空部301内的雾化材质加热后产生的雾化气体能够自出雾孔201导出。螺杆50可包括螺纹端和与螺纹端相对的连接端,连接端与外壳10远离出雾嘴20的一端相连接。发热组件60收容在螺杆50内,发热组件60能够发热,以对中空部301内的雾化材质进行加热,产生雾化气体。

38.请参见图6至图8,本实施例的发热组件60可包括陶瓷发热体1、多孔金属片2和导电引脚3,其中,陶瓷发热体1包括主体部11和设于主体部11一端的连接部12,主体部11远离

连接部12的一侧设有凹槽111,多孔金属片2注塑于主体部11朝向凹槽111一侧的侧壁,这样,多孔金属片2背离主体部11的一侧是外露的,其他部分是隐藏的,因此多孔金属片2是半内埋式隐藏注塑在陶瓷发热体1中的。连接部12伸入收容空间101内并与雾化座30远离连接体40的一端相连接,实现发热组件60与雾化座30之间的接触,以通过发热组件60加热雾化座30,实现雾化座30内的雾化材质雾化。进一步的,导电引脚3与多孔金属片2远离连接部12的一端相连接,本实施例中,导电引脚3通电后,多孔金属片2加热,多孔金属片2的热量传导给陶瓷发热体1,实现陶瓷发热体1的加热,连接部12的热量可以对雾化座30进行加热,使得中空部301内的雾化材质受热后雾化。

39.本实施例的多孔金属片2的孔是由金属粉末制作形成多孔金属片2时形成,多孔金属片2的孔的直径大小为微米级。示例性的,用粉末冶金的方式把金属做成粉末,然后再把粉末集成在一起,制作成为多孔金属片2。由于多孔金属片2具有很多微米级的孔(分布在多孔金属片2的内部及外部),因此多孔金属热片发热面积大,瞬间发热快、雾化量大,解决了目前雾化器普遍存在开启初期雾化量小,发热慢的问题,多孔金属片2半隐藏式注塑在陶瓷发热体1中,使陶瓷发热体1的温度可以迅速的上升从而达到更大的雾化效果,多孔金属热片外露的部分也可以瞬间雾化多余的冷凝,内外同时雾化,发热效率快;同时,本实施例的多孔金属热片具有吸油的功能,类比于市面上的普通发热丝具有吸油的作用,可以解决雾化器放置很久后油堵住孔的问题,可以在吸油的同时瞬间雾化,达到很好的体验效果。多孔金属热片处于陶瓷发热体1的中间区域,输出的热量几乎被需要雾化材质包围,由电量转化为热量,能量利用率高;发热组件60的雾化快,散热也快。

40.本实用新型实施例的发热组件60采用陶瓷发热体1和多孔金属片2的组合,多孔金属片2发热面积大,瞬间发热快、雾化量大,解决了目前雾化器普遍存在的开启初期雾化量小、发热慢的问题;同时,多孔金属片2半内埋式隐藏注塑在陶瓷发热体1中,使陶瓷发热体1温度可以迅速的上升,从而达到更大的雾化效果,外露的部分多孔金属片2,也可以瞬间雾化多余的冷凝,内外同时雾化,发热效率快。

41.外壳10为玻璃外壳,玻璃外壳环保且质感高;当然,外壳10也可以选择其他材质,不限于玻璃。

42.在一些实施例中,主体部11与连接部12一体成型,结构强度大;当然,在另外一些实施例中,主体部11与连接部12也可以分体设置,并且,主体部11与连接部12相连接。

43.请参见图6至图8,主体部11包括倾斜部和竖直部,倾斜部设于连接部12和竖直部之间,本实施例中,倾斜部呈倒v型,竖直部呈圆柱状。

44.可选的,连接部12呈圆柱状;当然,连接部12也可以为其他形状,如方形的柱状。

45.进一步可选的,连接部12中空,具体而言,连接部12包括通孔121,该通孔121与雾化座30的中空部301连通。本实施例中,雾化座30、连接部12及多孔金属形成一容置空间,用于放置雾化材质。

46.连接部12与雾化座30之间的连接方式可以根据需要设计,示例性的,连接部12远离主体部11的一端设有卡接槽122,雾化座30远离连接体40的一端套设于连接部12并与卡接槽122卡接连接。

47.请参见图8,多孔金属片2的形状与凹槽111的侧壁的形状相适配,多孔金属片2能够完全贴设在凹槽111的侧壁。

48.可选的,多孔金属片2的厚度大于主体部11的侧壁的厚度,多孔金属片2的结构强度大,能够对陶瓷发热体1提供更好的支撑;当然,多孔金属片2的厚度也可等于主体部11的侧壁的厚度,或者多孔金属片2的厚度小于主体部11的侧壁的厚度。

49.可选的,多孔金属片2的远离连接部12的一端端面与主体部11远离连接部12的一端端面齐平,多孔金属片2能够对陶瓷发热体1提供较好的支撑,且美观;当然,多孔金属片2的远离连接部12的一端突出于主体部11远离连接部12的一端,或者,多孔金属片2的远离连接部12的一端端面位于凹槽111内。

50.可选的,多孔金属片2远离连接部12的一端设有凹陷21,凹陷21的设计,使得多孔金属片2的一侧外露。

51.请再次参见图6至图8,导电引脚3可包括两根,分别为正极引脚31和负极引脚32,正极引脚31和负极引脚32相对设置在凹陷21部的两侧,正极引脚31和负极引脚32之间的间隔足够大,从而避免了正极引脚31和负极引脚32接触,避免短路,提高安全性。

52.可选的,正极引脚31、负极引脚32均与主体部11远离连接部12的一端的端面邻接,且正极引脚31、负极引脚32的直径小于多孔金属片2的厚度。

53.在一些实施例中,雾化器还包括电池杆,电池杆用于收容电池,螺纹端与电池杆连接。请参见图3至图5,本实施例的螺纹端内设有顶针70,顶针70与电池的电极接触连接,导电引脚3伸入螺纹端内与顶针70连接,以导通电池与多孔金属片2,通过电池对多孔金属片2上电。可以理解的,电池杆也可不作为雾化器的结构,即电池杆是独立于雾化器的结构。

54.可选的,请参见图4,螺杆50靠近螺纹端一侧的内侧壁设有吸油棉80,导电引脚3穿过吸油棉80后进入螺纹端内,吸油棉80可以吸收雾化过程中产生的冷凝液。

55.进一步可选的,请再次参见图4,顶针70上套设绝缘套90,以将顶针70的正极连接端和负极连接端隔开,避免短路。

56.可选的,出雾嘴20套设于外壳10,出雾嘴20与外壳10之间基于螺纹方式固定连接;当然,出雾嘴20与外壳10之间也可采用其他方式固定连接。

57.请再次参见图3至图5,出雾嘴20与外壳10之间可设有第一密封圈100,第一密封圈100套设于外壳10,并与出雾嘴20朝向外壳10一端的内侧壁抵接,从而对出雾嘴20与外壳10的连接处进行密封。

58.请再次参见图3至图5,雾化器还可包括第二密封圈110,第二密封圈110套设于连接体40,并且第二密封圈110的外侧壁抵接在出雾嘴20的内侧壁,从而将连接体40固定在出雾嘴20上。

59.连接体40与雾化座30之间的固定方式可以根据需要设计,可选的,雾化座30伸入出雾嘴20的一端插接在连接体40内,并且连接体40与雾化座30之间采用螺纹方式固定连接;当然,连接体40与雾化座30之间也可采用其他方式固定连接。

60.本实施例中,连接体40内设有止挡部,用于阻止中空部301内的雾化材质泄露。

61.连接端与外壳10的固定方式也可根据需要设计,可选的,连接端与外壳10基于螺纹方式固定连接;当然,连接端与外壳10也可采用其他方式固定连接。

62.请再次参见图3至图5,连接端与外壳10之间设有第三密封圈120,第三密封圈120套设于连接端,并与外壳10的内侧壁抵接,从而对连接端与外壳10的连接处进行密封。

63.请再次参见图3至图5,雾化座30与卡接槽122之间可设有第四密封圈130,第四密

封圈130套设于卡接槽122,并与雾化座30的内侧壁抵接,从而对雾化座30和卡接槽122的连接处进行密封。

64.本实施例的第一密封圈100、第二密封圈110、第三密封圈120以及第四密封圈130的材质可以为硅胶,也可以为其他具备密封性能的材质。

65.请再次参见图3至图5,雾化器还可包括套设于主体部11的密封套140,密封套140的外侧壁抵接在螺杆50的内侧壁,从而将陶瓷发热体1固定在螺杆50上。本实施例的密封套140的材质可以为硅胶,也可以为其他具备密封性能的材质。

66.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。