1.本发明涉及烤烟电子烟技术领域,尤其是涉及一种烤烟加热烟具。

背景技术:

2.目前,电加热式的烤烟加热烟具以菲利浦莫里斯生产公司的iqos产品为代表,其通过电阻式加热件提供热量,经过铝制热导管传递热量,加热烟草物料释放烟气。但是,目前电阻式加热器具存在加热预热时间长、加热效率低、加热效果稳定性差等技术缺陷。加热元件加热元件

技术实现要素:

3.本发明所要解决的技术问题是提供一种烤烟加热烟具加热元件加热元件加热元件以解决加热预热时间长、加热效率低、加热效果稳定性差的问题。

4.本发明解决上述技术问题所采取的技术方案如下:一种烤烟加热烟具,包括烟具主体和高频控制组件,所述烟具主体一端端部形成有供被烤烟放入的第一开口,所述第一开口之内形成加热腔,所述加热腔之内设有加热所述被烤烟的加热元件,所述高频控制组件设置在所述加热腔之外通电后控制所述加热元件发热。需要说明的是,通过在加热腔之外设置高频控制组件,高频控制组件通电后使加热元件产生磁感应效应从而发热对加热腔内的被烤烟加热至产生烟雾,缩短了加热预热时间,发热效率更高。

5.需要说明的是,所述的“被烤烟”指包含烟料,能够通过加热产生气溶胶,例如烟气或雾气的产品,例如香烟、烟弹或烟支,或仅指烟料直接被烘烤,优选为一次性使用的制品。

6.在本发明的烤烟加热烟具中,所述加热元件内形成有热气流腔室,所述热气流腔室的腔室壁上开设至少一第一通孔,所述第一通孔从所述热气流腔室贯穿至所述加热元件外。需要说明的是,该加热元件通过设计热气流腔室,在几乎不增加加热元件体积的情况下增加了加热元件的加热面积,提高了热量,且热气流腔室不仅可以通气流,还可以利用第一通孔将热气流腔室内的热气流传导到烟料每个位置,使烟料受热更加均匀,烟雾口感更佳。由于该加热元件增加了加热面积,如果采用电阻加热的方式,即通电加热的方式,则该加热元件的内外表面均需通电,容易出现短路或通电断路的情况,影响使用,而且对加工工艺要求高,成本高。采用电磁感应加热配合该加热元件则可以避免短路或通电断路的现象。

7.在本发明的烤烟加热烟具中,所述高频控制组件包括用于产生感应磁场使所述加热元件发热的磁感应线圈和供电控制部,所述供电控制部与所述磁感应线圈电连接用于给所述磁感应线圈提供交变电流,所述磁感应线圈内形成有环形空间,所述加热腔位于所述环形空间内。需要说明的是,交变电流通过磁感应线圈后会使磁感应线圈的环形空间内产生感应磁场,由导电金属制成的加热元件在感应磁场中会使加热元件表面生产致密的电荷促使金属原子间发生碰撞,从而产生热量。

8.在本发明的烤烟加热烟具中,所述供电控制部包括电芯和高频控制板,所述电芯与所述高频控制板电连接用于给所述高频控制板供电,所述高频控制板分别与所述磁感应

线圈和所述温度传感器电连接用于给所述磁感应线圈提供交变电流和同时接收所述温度传感器感应所述加热元件的温度变化信息。需要说明的是,高频控制板设有lc震荡电路,lc震荡电路会使高频控制板输出交变电流。

9.在本发明的烤烟加热烟具中,所述烟具主体包括壳体,所述壳体一端端部开设有腔体空间,所述壳体之内安装有支架,所述支架内形成有内凹空间,所述高频控制组件安装在所述支架内形成的所述内凹空间内且所述高频控制组件的磁感应线圈位于所述腔体空间内。

10.在本发明的烤烟加热烟具中,所述烟具主体还包括壳体盖,所述壳体盖安装在所述壳体一端端部开设的腔体空间内,所述壳体盖一端端部开设有第一凹槽,所述第一凹槽底壁开设有第二开口,所述壳体盖从所述第二开口处朝内凸伸形成导气管,所述导气管伸入所述磁感应线圈形成的环形空间内。

11.在本发明的烤烟加热烟具中,所述烟具主体还包括用于供烟支或烟料储放的固定件,所述固定件一端端部开设有第二凹槽,所述第一开口形成在所述第二凹槽底壁,所述第二凹槽内设有可延所述第二凹槽内周壁滑动的滑动件,所述固定件远离所述第二凹槽一端缩颈并沿轴向延伸形成了与所述第一凹槽内周壁相配匹的凸延体,所述凸延体一端端部连接有与所述第一开口相对应的储烟管,所述储烟管内部中空形成了加热腔。其中,所述第二凹槽内设有可延所述第二凹槽内周壁滑动的滑动件,需要说明的是,滑动件滑动至第二凹槽一端可从第一开口装入烟支或烟料,滑动件滑动至第二凹槽另一端可覆盖第一开口。

12.在本发明的烤烟加热烟具中,所述固定件安装在所述壳体一端端部开设的腔体空间内并且可拆卸,所述凸延体位于所述第一凹槽内,所述储烟管从所述第二开口插入所述导气管内,所述储烟管外周壁与所述导气管内周壁之间缝隙形成了导气通道。需要说明的是,抽烟时气流从凸延体外周壁与第一凹槽内周壁的间隙进入,然后通过导气通道从第一通孔进入到热气流腔室内带动加热元件产热的热空气散发到烟支或烟料各个位置及加热腔内,待烟支或烟料被加热元件和热空气加热至产生烟雾后,烟雾可随气流通过第一开口排出,或从烟支位于第一开口之外的烟支过滤嘴吸出。

13.在本发明的烤烟加热烟具中,所述导气管一端端部内安装有用于密封所述导气通道的密封件,所述密封件上开设有第三凹槽,所述第三凹槽内开设有第二通孔,所述加热元件一端端部插入所述第三凹槽内固定,所述加热元件内形成的热气流腔室与所述第二通孔相对应,所述温度传感器的导电线从所述第二通孔贯穿与所述高频控制板电连接。

14.在本发明的烤烟加热烟具中,所述烤烟加热烟具还包括温度传感器,所述热气流腔室具有第一腔室,所述温度传感器设在所述第一腔室内,所述加热元件呈细长状,所述第一腔室沿所述加热元件的长度方向延伸,所述第一腔室位于所述加热元件的中间位置。其中,作为热气流腔室中的一部分的第一腔室内设有温度传感器,用于控制加热元件在一定温度范围内加热烟料。而且将第一腔室沿加热元件的长度方向延伸,并位于中间位置,温控更精确,效果更好。

15.需要说明的是,本技术的说明书中记载了大量的技术特征,分布在各个技术方案中,如果要罗列出本技术所有可能的技术特征的组合(即技术方案)的话,会使得说明书过于冗长。为了避免这个问题,本技术上述发明内容中公开的各个技术特征、在下文各个实施方式和例子中公开的各技术特征、以及附图中公开的各个技术特征,都可以自由地互相组

合,从而构成各种新的技术方案(这些技术方案均因视为在本说明书中已经记载),除非这种技术特征的组合在技术上是不可行的。例如,在一个例子中公开了特征a+b+c,在另一个例子中公开了特征a+b+d+e,而特征c和d是起到相同作用的等同技术手段,技术上只要择一使用即可,不可能同时采用,特征e技术上可以与特征c相组合,则a+b+c+d的方案因技术不可行而应当不被视为已经记载,而a+b+c+e的方案应当视为已经被记载。

16.实施本发明的烤烟加热烟具,具有以下有益效果:本发明的烤烟加热烟具,利用高频电磁感应加热技术缩短了加热预热时间、加热效率更高、加热稳定性好。

附图说明

17.下面结合附图对本发明进行详细的描述,以使得本发明的上述优点更加明确。其中,

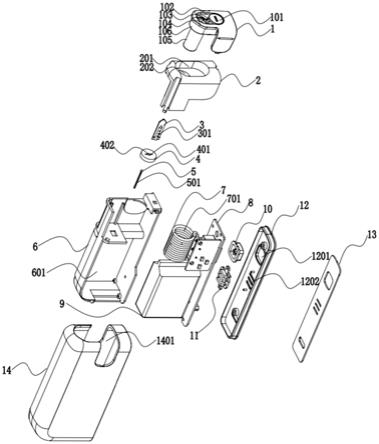

18.图1是本发明的烤烟加热烟具的爆炸图;

19.图2是本发明烤烟加热烟具的剖视示意图;

20.图3是本发明烤烟加热烟具的壳体盖的结构示意图;

21.图4是本发明烤烟加热烟具的气流走向示意图;

22.图5是本发明烤烟加热烟具的加热元件的第一实施例的结构示意图;

23.图6是本发明烤烟加热烟具的加热元件的第二实施例的结构示意图;

24.图7是本发明烤烟加热烟具的加热元件的第三实施例的结构示意图;

25.图8是本发明烤烟加热烟具的加热元件的第四实施例的结构示意图。

具体实施方式

26.以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

27.如图1

‑

8所示,本发明提供一种烤烟加热烟具,包括烟具主体和高频控制组件,烟具主体一端端部形成有供烟支或烟料放入的第一开口103,第一开口103之内形成加热腔104,加热腔104之内设有加热烟支或烟料的加热元件3,高频控制组件设置在加热腔104之外通电后控制加热元件3发热。需要说明的是,通过在加热腔104之外设置高频控制组件,通电后使加热元件3产生磁感应效应从而发热对加热腔104内的烟支或烟料加热至产生烟雾。

28.加热元件3内形成有热气流腔室302,热气流腔室302具有第一腔室3021,在第一腔室3021内设有温度传感器5,加热元件3外壁开设有至少一个与热气流腔室302相通的第一通孔301,加热元件3是由导电良好的金属制成。需要说明的是,加热元件3通过设计热气流腔室302和第一通孔301,不仅可以通气流,还可以利用通孔将发热体内部产生的热量传导到烟料每个位置,使烟料受热更加均匀,烟雾口感更佳。其中,温度传感器5可以感应加热元件3的发热温度,进而控制在一定温度范围内加热烟料。

29.其中,加热元件3是由导电金属制成的,其中导电金属包括但不限于铜、银、金、钨、铝、镍等等。或者,加热元件3是由硬质非导电材料制成,包括但不限于不锈钢、铁、金属钛、金属铬、石英等等。在硬质非导电材料制成的加热元件3的外壁表面覆设有导电层(图中未

标示)。在另一些实例中,导电层还进一步覆设在热气流腔室302的腔室内壁。进一步地,导电层还进一步覆设在第一通孔301的孔壁上。其中,导电层的形状包括但不限于平面状、网状、轨迹状等等。导电层是由导电金属形成的。导电金属包括但不限于铜、银、金、钨、铝、镍等等。

30.加热元件3外还覆设有钝化层(图中未标示)。当加热元件3是由导电金属制成的,钝化层直接覆设在加热元件3外和/或热气流腔室302的腔室内壁和/或第一通孔301的孔壁。当加热元件3是由硬质非导电材料制成的,配有导电层时,钝化层覆设在导电层外。需要说明的是,钝化层可以完全覆盖在加热元件3外和/或热气流腔室302的腔室内壁和/或第一通孔301的孔壁,且同时覆设在导电层外。钝化层也可以仅仅覆设在导电层外。其中,钝化层是由惰性金属、抗氧化金属、玻璃、釉、陶瓷、云母、石英、玛瑙中的至少一种形成。

31.第一腔室3021的顶端与加热元件3的顶端之间设有预设距离,避免热气流过于接近被烤烟的烟嘴部,导致烟嘴部过热。其中,预设距离为2

‑

6mm。

32.在另一些实例中,热气流腔室302还具有第二腔室3022,第二腔室3022与第一腔室3021相连通。其中,第二腔室3022的结构形状不作限制,均在本发明的保护范围之内。第二腔室3022与第一腔室3021可以直接相连接并相通,或者第二腔室3022与第一腔室3021通过孔或通道等相连通。当热气流腔室302还具有第二腔室3022时,在一些实例中,第一腔室3021的腔室壁上未设计第一通孔301,而只在第二腔室3022的腔室壁上开设第一通孔301,第一通孔301从第二腔室3022贯穿至加热元件3外;在另一些实例中,在第一腔室3021有腔室壁和第二腔室3022的腔室壁上均分别开设第一通孔301。通过设计第二腔室3022以进一步增加加热元件的加热面积,进而增加热气流的气流量,同时分散加热区域,使加热更均匀。

33.需要说明的是,第一通孔301可以开设在第一腔室3021的腔室壁上,第一通孔301从第一腔室3021贯穿至加热元件3外;或者开设在第二腔室3022的腔室壁上,第一通孔301从第二腔室3022贯穿至加热元件3外;或者第一通孔301既开设在第一腔室3021的腔室壁上,也开设在第二腔室3022的腔室壁上。

34.其中,第一通孔301的所在位置不高于第一腔室3021的顶端。需要说明的是,无论第一通孔301是开设在第一腔室3021的腔室壁上,还是开设在第二腔室3022的腔室壁上,第一通孔301的位置不高于第一腔室3021的顶端,这样位于第一腔室3021内的温度传感器与第一通孔301相接近,可以较准确地检测加热温度;同时也是为了使从第一通孔301内流出的热气流尽量与加热元件3的顶端之间存在距离,避免离被烤烟的烟嘴部太近导致烟嘴部过热。高频控制组件包括用于产生感应磁场使加热元件3发热的磁感应线圈7和供电控制部,供电控制部与磁感应线圈7电连接用于给磁感应线圈7提供交变电流,磁感应线圈7内形成有环形空间701,加热腔104位于环形空间701内。需要说明的是,交变电流通过磁感应线圈7后会使磁感应线圈7的环形空间701内产生感应磁场,由导电金属制成的加热元件3在感应磁场中会使加热元件3表面生产致密的电荷促使金属原子间发生碰撞,从而产生热量。

35.加热元件3包括细长片体307、第一围壁309和第二围壁,第一围壁309和第二围壁相对设置并围合形成第一腔室3021,第一围壁309和/或第二围壁设在细长片体307上。

36.在另一些实例中,细长片体307上沿长度方向开设有凹口305,第一围壁309和第二围壁在凹口305处围合形成第一腔室3021,第一围壁309和第二围壁中的至少一个相对于细

长片体307凸起。

37.在另一些实例中,加热元件3包括环形壁308,环形壁308围合形成环形空间,环形壁308设有相对设置的第一围壁309和第二围壁,第一围壁309和第二围壁围合形成所述第一腔室3021,环形空间内位于第一腔室3021之外的区域作为第二腔室3022。

38.供电控制部包括电芯9和高频控制板8,电芯9与高频控制板8电连接用于给高频控制板8供电,高频控制板8分别与磁感应线圈7和温度传感器5电连接用于给磁感应线圈7提供交变电流和同时接收温度传感器5感应加热元件3的温度变化信息。需要说明的是,高频控制板8设有lc震荡电路,lc震荡电路会使高频控制板8输出交变电流。

39.烟具主体包括壳体14,壳体14一端端部开设有腔体空间1401,壳体14之内安装有支架6,支架6内形成有内凹空间601,高频控制组件安装在支架6内形成的内凹空间601内且高频控制组件的磁感应线圈7位于腔体空间1401内。

40.烟具主体还包括壳体盖2,壳体盖2安装在壳体14一端端部开设的腔体空间1401内,壳体盖2一端端部开设有第一凹槽201,第一凹槽201底壁开设有第二开口202,壳体盖2从第二开口202处朝内凸伸形成导气管203,导气管203伸入磁感应线圈7形成的环形空间701内。

41.烟具主体还包括用于供烟支或烟料储放的固定件1,固定件1一端端部开设有第二凹槽102,第一开口103形成在第二凹槽102底壁,第二凹槽102内设有可延第二凹槽102内周壁滑动的滑动件101,固定件1远离第二凹槽102一端缩颈并沿轴向延伸形成了与第一凹槽201内周壁相配匹的凸延体106,凸延体106一端端部连接有与第一开口103相对应的储烟管105,储烟管105内部中空形成了加热腔104;其中,第二凹槽102内设有可延第二凹槽102内周壁滑动的滑动件101,需要说明的是,滑动件101滑动至第二凹槽102一端可从第一开口103装入烟支或烟料,滑动件101滑动至第二凹槽102另一端可覆盖第一开口103。

42.固定件1安装在壳体14一端端部开设的腔体空间1401内并且可拆卸,凸延体106位于第一凹槽201内,储烟管105从第二开口202插入导气管203内,储烟管105外周壁与导气管203内周壁之间缝隙形成了导气通道204。需要说明的是,抽烟时气流从凸延体106外周壁与第一凹槽201内周壁的间隙进入,然后通过导气通道204从第一通孔301进入到热气流腔室302内带动加热元件3产热的热空气散发到烟支或烟料各个位置及加热腔104内,待烟支或烟料被加热元件3和热空气加热至产生烟雾后,烟雾可随气流通过第一开口103排出,或从烟支位于第一开口103之外的烟支过滤嘴吸出。

43.导气管203一端端部内安装有用于密封导气通道204的密封件4,密封件4上开设有第三凹槽401,第三凹槽401内开设有第二通孔402,加热元件3一端端部插入第三凹槽401内固定,加热元件3内形成的热气流腔室302与第二通孔402相对应,温度传感器5的导电线从第二通孔402贯穿与高频控制板8电连接。

44.具体地,如图1

‑

3,本实施例的烤烟加热烟具包括:固定件1,壳体盖2、加热元件3、密封件4、温度传感器5、支架6、磁感应线圈7、高频控制板8、电芯9、电源按键10、导光件11、电源按键支架12、装饰片13、壳体14,其中,电芯9输出端焊接在高频控制板8输入端用于给高频控制板8供电,高频控制板8输出端焊接在磁感应线圈7输入端用于给磁感应线圈7提供交变电流,其中,高频控制板8设有lc震荡电路,lc震荡电路会使高频控制板8输出交变电流,壳体14顶部开设有腔体空间1401,支架6内形成有内凹空间601,支架6安装在壳体14之

内固定,磁感应线圈7、高频控制板8、电芯9均安装在支架6内形成的内凹空间601内且磁感应线圈7位于腔体空间1401内,电源按键10安装在高频控制板8上用于控制电源打开或关闭,导光件11安装在高频控制板8上用于透视通电和充电以及缺电亮灯信息,电源按键支架12上开设有按键孔1201和灯孔1202,电源按键支架12安装在壳体14一侧且电源按键10从按键孔1201露出,导光件11和灯孔1202相对应,装饰片13贴在电源按键支架12表面固定,壳体盖2安装在壳体14顶部开设的腔体空间1401内固定,壳体盖2顶部开设有第一凹槽201,第一凹槽201底壁开设有第二开口202,壳体盖2从第二开口202处朝内凸伸形成导气管203,导气管203伸入磁感应线圈7形成的环形空间701内,固定件1顶部开设有第二凹槽102,第一开口103开设在第二凹槽102底壁,第二凹槽102内设有可延第二凹槽102内周壁滑动的滑动件101,其中,滑动件101滑动至第二凹槽102一端可从第一开口103装入烟支或烟料,滑动件101滑动至第二凹槽102另一端可覆盖第一开口103,固定件1下端缩颈并沿轴向延伸形成了与第一凹槽201内周壁相配匹的凸延体106,凸延体106底部连接有与第一开口103相对应的储烟管105,储烟管105内部中空形成了加热腔104,固定件1安装在壳体14顶部开设的腔体空间1401内并且固定件1可从腔体空间1401内拆卸下来方便清洗和更换,凸延体106位于第一凹槽201内,储烟管105从第二开口202插入导气管203内,储烟管105外周壁与导气管203内周壁之间缝隙形成了导气通道204用于通气流,密封件4安装在导气管203底部内用于密封导气通道204,密封件4上开设有第三凹槽401,第三凹槽401内开设有第二通孔402,加热元件3底部插入第三凹槽401内固定且加热元件3位于加热腔104内,加热元件3内部形成了热气流腔室302,温度传感器5安装在热气流腔室302的第一腔室3021内,加热元件3外壁两侧各开设有与热气流腔室302相通的第一通孔301,加热元件3内形成的热气流腔室302与第二通孔402相对应,温度传感器5的导电线501从第二通孔402贯穿而出且焊接在高频控制板8上,用于感应加热元件3的发热温度,温度传感器5会将温度信息反馈给高频控制板。如图4,本实施例的烤烟加热烟具气流走向原理具体实施说明,抽烟时气流从凸延体106外周壁与第一凹槽201内周壁的间隙进入,然后通过导气通道204从第一通孔301进入到热气流腔室302内带动加热元件3产热的热空气散发到烟支或烟料各个位置及加热腔104内,待烟支或烟料被加热元件3和热空气加热至产生烟雾后,烟雾可随气流通过第一开口103排出,或从烟支位于第一开口103之外的烟支过滤嘴吸出。

45.下面通过不同实施例进行说明。

46.实施例1

47.如图5所示,加热元件3呈细长状,加热元件3的一端为封闭端,且具有三角状的尖端,方便插入被烤烟内。加热元件3包括环形壁308,环形壁308内为空心的环形空间,通过挤压部分环形壁308使部分环形空间密封构成细长片体307,同时因挤压形成了相对应凸起的鼓包结构,该鼓包结构构成相对的第一围壁309和第二围壁(图中未标示),相对的第一围壁309和第二围壁相互围合形成了热气流腔室,且该热气流腔室302作为第一腔室3021。其中,第一腔室3021的一端封闭,另一端开口,方便安装温度传感器5。作为第一腔室3021的腔室壁的第一围壁309和第二围壁上分别开设有第一通孔301。

48.实施例2

49.如图6所示,加热元件3包括细长片体307和管体306,细长片体307的一端具有三角状的尖端。管体306的一端为封闭端,管体306的另一端开口,方便安装温度传感器5。细长片

体307上沿长度方向开设有凹口305,管体306的封闭端朝向凹口305内伸入,管体306固定安装在凹口305内。管体306包括一体成型的第一围壁309和第二围壁,管体306内部相当于由第一围壁309和第二围壁围合形成的第一腔室3021。且第一围壁309和第二围壁相对于细长片体307的两侧分别凸起。作为第一腔室3021的腔室壁第一围壁309和第二围壁上分别开设第一通孔301。

50.实施例3

51.如图7所示,加热元件3呈细长状,其一端为封闭端,且具有三角状的尖端,方便插入被烤烟内。加热元件3包括环形壁308,环形壁308围合形成环形空间。环形空间的形状不作限制,根据需要而定。在本实施例中,环形空间呈扁平状,使得加热元件3的整体仍然呈细长片体状。

52.热气流腔室302包括第一腔室3021和第二腔室3022。环形壁308设有相对设置的第一围壁309和第二围壁,第一围壁309和第二围壁围合形成第一腔室3021。环形空间内位于第一腔室3021之外的区域作为第二腔室3022。

53.其中,第一围壁309的两侧端和第二围壁的两侧端之间存在距离,以使第一腔室3021和第二腔室3022相连通。在另一些实施例中,第一围壁309的两侧端和第二围壁的两侧端相互连接或一体成型,此时第一围壁309、第二围壁和/或二者的交接处开设贯穿孔,实现第一腔室3021和第二腔室3022的连通。第一围壁309和第二围壁分别相对于环形壁108朝向外呈凸起状。在其它实施例中,第一围壁309和第二围壁的外侧壁分别连接在环形壁308的内侧壁上,也就是说,第一腔室3021完全位于环形空间内。

54.其中,第一腔室3021具有开口端,方便安装温度传感器5。第一腔室3021的其它端部均与第二腔室3022相通,方便热气流的均匀分布。

55.在本实施例中,作为第二腔室3022的腔室壁的环形壁308上开设第一通孔301,第一通孔301直接从第二腔室3022贯通至加热元件3外。

56.实施例4

57.如图8所示,与实施例3不同之处在于:除了在作为第二腔室3022的腔室壁的环形壁308上开设第一通孔301,在作为第一腔室3021的腔室壁的第一围壁309和第二围壁上也分别开设了第一通孔301。

58.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。