1.本技术实施例涉及气溶胶生成装置技术领域,尤其涉及一种电子烟、电子烟雾化器及雾化组件。

背景技术:

2.烟制品(例如,香烟、雪茄等)在使用过程中燃烧烟草以产生烟草烟雾。人们试图通过制造在不燃烧的情况下释放化合物的产品来替代这些燃烧烟草的制品。

3.此类产品的示例为加热装置,其通过加热而不是燃烧材料来释放化合物。例如,该材料可为烟草或其他非烟草产品,这些非烟草产品可包含或可不包含尼古丁。作为另一示例,存在有气溶胶提供制品,例如,所谓的电子烟装置。这些装置通常包含液体,该液体被加热以使其发生汽化,从而产生可吸入蒸气或气溶胶。该液体可包含尼古丁和/或芳香剂和/或气溶胶生成物质(例如,甘油)。

4.已知的电子烟产品的核心部件为对液体进行蒸发生成气溶胶的雾化组件;雾化组件具有一个用于吸取和传导液体的多孔体、以及一设置于多孔体上的加热元件,用于对多孔体吸取和传导的液体进行加热雾化。其中,多孔体内部具有毛细微孔,可以通过内部的微孔进行吸收液体并向加热元件传递。已知的加热元件在工作中,主要发热区域集中在加热元件中央部位、靠近边缘部位温度较低,加热元件各部位温度是渐变的;而在工作时冷热循环冲击效应下不同温度部位产生不同程度的缩胀,导致加热元件弯曲或者是断裂,降低雾化芯的使用寿命。

技术实现要素:

5.本技术的一个实施例的目的在于提供一种电子烟雾化器,被配置为雾化液体基质生成供吸食的气溶胶;包括:储液腔,用于存储液体基质;多孔体,与所述储液腔流体连通以吸收液体基质;加热元件,形成于所述多孔体上,用于加热所述多孔体的至少一部分中的液体基质以形成气溶胶;所述加热元件包括第一电极连接部、第二电极连接部,以及于所述第一电极连接部和第二电极连接部之间延伸的电阻加热轨迹;所述电阻加热轨迹包括靠近并连接所述第一电极连接部的第一部分、以及靠近并连接所述第二电极连接部的第二部分;所述第一部分和/或第二部分的任何位置的曲率均不为零。

6.以上电子烟雾化器的加热元件采用特别设计的电阻加热轨迹进行加热,并且使电阻加热轨迹在靠近和连接电极连接部的温差较大部分呈曲率不为零的弯曲形,从而改变这部分的热冲击时的应力状态,消除或分散部分由于缩胀差异形成的内部应力,阻止加热元件在冷热循环下产生形变或断裂。

7.更加优选的实施中,电阻加热轨迹被构造为整个轨迹仅包含有限个曲率为零的点。这种构造使得整个加热轨迹呈不同弯曲方向曲线连接的轨迹,整体上优化加热轨迹在冷热冲击时的应力状态。

8.更加优选的实施中,所述电阻加热轨迹被构造为与所述电极连接部连接,存在这

样一条直线,其通过该连接点,并与所述电阻加热轨迹相交于两个点,所述两点之间的距离大于所述连接点与其邻近交点的距离。这样的设置,将降低电阻加热轨迹高的温差,改善连接点附近的温度分布特征,进而改善冷热冲击时的应力状态。

9.在更加优选的实施中,所述第一部分和第二部分是对称的。在具体的可选实施中,对称可以是轴对称、或者中心对称、旋转对称的。

10.在更加优选的实施中,所述第一部分和/或第二部分被构造呈曲率为恒定的圆弧形。

11.在更加优选的实施中,所述第一部分和/或第二部分的曲率是变化的。

12.在更加优选的实施中,所述多孔体具有雾化面,所述加热元件形成于该雾化面上。

13.在更加优选的实施中,所述雾化面是平坦的平面。

14.在更加优选的实施中,所述雾化面包括长度方向和垂直于所述长度方向的宽度方向;

15.所述第一电极连接部和第二电极连接部沿所述长度方向依次布置;

16.所述雾化面内沿所述宽度方向穿过所述第一部分与第一电极连接部的连接处的直线、与沿所述宽度方向穿过所述第二部分与第二电极连接部的连接处的直线之间界定的区域面积,小于所述雾化面面积的三分之二。

17.在更加优选的实施中,所述雾化面包括长度方向和垂直于所述长度方向的宽度方向;

18.所述第一部分和/或第二部分被构造成沿所述宽度方向向外弯曲。

19.在更加优选的实施中,所述第一部分和/或第二部分限定为延伸长度小于所述电阻加热轨迹延伸长度的八分之一的部分。

20.在更加优选的实施中,所述电阻加热轨迹是迂回或往复弯曲的形状。

21.在更加优选的实施中,所述电阻加热轨迹包括至少一个弯曲方向转变点;并由靠近所述第一电极连接部的弯曲方向转变点与第一电极连接部之间的部分形成所述第一部分,以及由靠近所述第二电极连接部的弯曲方向转变点与第二电极连接部之间的部分形成所述第二部分。

22.在更加优选的实施中,所述第一部分和第二部分的弯曲方向是相反的。

23.在更加优选的实施中,所述电阻加热轨迹包括靠近所述第一电极连接部的第一弯曲方向转变点、以及靠近所述第二电极连接部的第二弯曲方向转变点,并由所述第一弯曲方向转变点与第一电极连接部之间的部分形成所述第一部分、以及由所述第二弯曲方向转变点与第二电极连接部之间的部分形成所述第二部分。

24.在更加优选的实施中,所述电阻加热轨迹还包括位于所述第一弯曲方向转变点与第二弯曲方向转变点之间的第三部分;其中,

25.所述第三部分与第一部分的弯曲方向相反;和/或,所述第三部分与第二部分的弯曲方向相反。

26.在更加优选的实施中,所述第三部分的任何位置的曲率均不为零。

27.在更加优选的实施中,所述第一部分和/或第二部分的曲率大于所述第三部分。

28.在更加优选的实施中,所述雾化面内具有穿过所述第一部分与第一电极连接部的连接处与所述第一弯曲方向转变点的直线,该直线与所述第三部分具有交点;所述第一部

分与第一电极连接部的连接处与所述第一弯曲方向转变点之间的距离,小于所述第一弯曲方向转变点与所述交点的距离。

29.在更加优选的实施中,所述电阻加热轨迹的宽度基本是恒定的。

30.在更加优选的实施中,所述电阻加热轨迹的宽度介于0.2~0.5mm;

31.和/或,所述电阻加热轨迹的延伸长度介于5~50mm;

32.和/或,所述电阻加热轨迹的电阻值介于0.5~2.0ω。

33.在更加优选的实施中,所述电阻加热轨迹是迂回或往复弯曲的形状。

34.在更加优选的实施中,所述第一电极连接部和/或第二电极连接部基本位于所述雾化面沿宽度方向的中央。

35.在更加优选的实施中,所述多孔体包括多孔陶瓷。

36.本技术还提出一种电子烟,包括用于雾化液体基质生成供吸食的气溶胶的雾化装置、以及为所述雾化装置供电的电源装置;所述雾化装置包括以上所述的电子烟雾化器。

37.本技术还提出一种用于电子烟的雾化组件,包括用于吸收液体基质的多孔体,以及形成于所述多孔体上的加热元件;所述加热元件包括第一电极连接部、第二电极连接部,以及于所述第一电极连接部和第二电极连接部之间延伸的电阻加热轨迹;所述电阻加热轨迹包括靠近并连接所述第一电极连接部的第一部分、以及靠近并连接所述第二电极连接部的第二部分;所述第一部分和/或第二部分的任何位置的曲率均不为零。

附图说明

38.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

39.图1是本技术一实施例提供的电子烟雾化器的结构示意图;

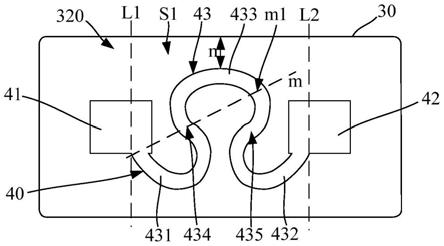

40.图2是一实施例提出的加热元件的结构示意图;

41.图3是图2中加热元件弯曲部位在冷热冲击下形成应力的示意图;

42.图4是又一个实施例提出的加热元件的结构示意图;

43.图5是又一个实施例提出的多孔体的结构示意图;

44.图6是一个实施例制备雾化组件中进行表面贴装的示意图;

45.图7是一个实施例制备雾化组件中在激光打印后剥离网版的示意图;

46.图8是一个实施例制备雾化组件中烧结后获得的雾化组件的示意图;

47.图9是一个对比例的加热元件的结构示意图;

48.图10是又一个对比例的加热元件的结构示意图;

49.图11是一个实施例中加热元件经过冷热循环测试后的电镜观察图;

50.图12是图11中a处的放大图;

51.图13是一个对比例的加热元件经过冷热循环测试后的电镜观察图;

52.图14是图13中b处的放大图;

53.图15是一个实施例的雾化组件的温度场的示意图;

54.图16是又一个实施例的雾化组件温度场的示意图;

55.图17是又一个实施例的雾化组件的温度场的示意图;

56.图18是一个对比例的雾化组件的温度场的示意图;

57.图19是又一个对比例的雾化组件的温度场的示意图;

58.图20是一个实施例提出的电子烟的结构示意图。

具体实施方式

59.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

60.本技术的一个实施例提出一种电子烟雾化器,用于对液体基质加热汽化生成供吸食的气溶胶。图1示出了一个实施例的电子烟雾化器的结构示意图,包括:

61.主壳体10;该主壳体10大致呈中空的筒状,当然其内部是中空用于存储和雾化液体基质的必要功能器件;在图1中主壳体10其沿长度方向为敞口的下端设置有封闭主壳体10下端的端盖20。

62.主壳体10内设有:

63.沿轴向方向延伸的烟气输出管11,提供用于将形成的气溶胶输出至上端吸食的烟气输出通道;

64.由烟气输出管11与主壳体10内壁之间形成的储液腔12,用于存储液体基质。

65.主壳体10内还设有多孔体30。该多孔体30在图1所示的优选实施中呈片状或块状,具有沿主壳体10轴向相背的吸液面310和雾化面320;其中,

66.吸液面310在图1中是多孔体30的上表面,与储液腔12是流体连通的,在使用中储液腔12内的液体基质可以沿箭头r1所示传递至上表面310被吸收;

67.雾化面320在图1中是多孔体30的下表面,其上设置有加热元件40,用于对多孔体30内的至少一部分液体基质进行加热汽化生成供吸食的气溶胶。雾化面320是与烟气输出管11气流连通的,进而所生成的气溶胶由雾化面320释放或逸出之后,沿箭头r2所示经烟气输出管11输出。

68.图2示出了多孔体30的雾化面320形成的加热元件40的示意图。其中,雾化面320在图2的优选实施中,是沿主壳体10的横向方向延伸的方形构造。多孔体30通常采用多孔陶瓷、无机多孔材料、多孔刚性材料制备,而最常用于电子烟雾化器的多孔陶瓷有硅系陶瓷如二氧化硅、碳化硅和氮化硅、铝系陶瓷如氮化铝和氧化铝、以及氧化锆陶瓷、硅藻土陶瓷等中的至少一种;多孔体30的微孔孔径优选5~60μm,孔隙率30%~60%。

69.在图2所示的实施中,加热元件40包括靠近雾化面320的长度方向一侧的第一电极连接部41、以及靠近雾化面320的长度方向的另一侧的第二电极连接部42;在使用中该第一电极连接部41和第二电极连接部42通过图1中的正/负电极21抵靠或者焊接等方式形成电连接,进而为加热元件40供电。

70.在图2中所示的优选实施中,第一电极连接部41和第二电极连接部42被构造成大体是方形的形状,或者在其他的可选实施中还可以是圆形或者椭圆形等得形状。在材质上第一电极连接部41和第二电极连接部42优选采用电阻系数低、导电性能高的金、银等材质。

71.加热元件40还包括在第一电极连接部41和第二电极连接部42之间延伸的电阻加热轨迹43。电阻加热轨迹43基于对加热雾化的功能需求,通常采用具有适当阻抗的电阻性金属材料、金属合金材料;比如适当的金属或合金材料包括镍、钴、锆、钛、镍合金、钴合金、

锆合金、钛合金、镍铬合金、镍铁合金、铁铬合金、钛合金、铁锰铝基合金或不锈钢等中的至少一种。

72.在图2的优选实施中,电阻加热轨迹43包括靠近并与第一电极连接部41连接的第一部分431、以及靠近并与第二电极连接部42连接的第二部分432;第一部分431和第二部分432被构造成是弯曲的而非平直的形状。优选的实施中,第一电极连接部41和第二电极连接部42是位于雾化面320的宽度方向的中央位置的。

73.或者在其他的可选实施中,第一电极连接部41和第二电极连接部42沿雾化面320的宽度方向是交错布置的。例如,第一电极连接部41沿雾化面320的宽度方向靠近下侧端、第二电极连接部42沿雾化面320的宽度方向靠近上侧端。

74.在实施中,第一电极连接部41和第二电极连接部42的温度是比较低的;而第一部分431和/或第二部分432远离电阻加热轨迹43的中心高温区域,进而第一部分431和/或第二部分432处于温度变化最大的部位,在冷热循环中缩胀差异产生的内部应力是比较大的。而将第一部分431和/或第二部分432设计成弯曲的形状,则任意位置上受到三向拉应力的作用如图3中a1处所示,包括由沿延伸方向两侧不同温差产生的相反方向的拉应力f1和f2、以及沿弯曲方向的拉应力f3,进而可以通过力的分解产生相互抵消,有效防止加热元件在冷热循环下产生形变或裂痕。

75.在图2所示的优选的实施中,第一部分431和/或第二部分432是曲率值恒定的圆弧形。或者在图4所示的变化实施中,第一部分431a和/或第二部分432a的曲率是变化的。

76.进一步在优选的实施中,参见图2所示,沿着雾化面320的宽度方向具有过第一电极连接部41与第一部分431的连接处的直线l1、以及沿着雾化面320的宽度方向具有过第二电极连接部42与第二部分432的连接处的直线l2;电阻加热轨迹43被布置为位于直线l1和直线l2之间。并且,由直线l1和直线l2之间界定的区域s1的面积不超过雾化面320的总面积的三分之二。更加优选地区域s1的面积不超过雾化面320的总面积的二分之一。

77.在图2所示的优选实施中,块状多孔体30的雾化面320大约具有8mm左右的长度、4.2mm左右的宽度,l1与左侧端的距离大约具有1.8mm,即直线l1和直线l2之间界定的区域s1的长度大约4.4mm,面积略微小于雾化面320的总面积的二分之一。有助于将电阻加热轨迹43能辐射的主要发热区域集中在雾化面320的最适部位。

78.通常在实施中,第一部分431和/或第二部分432是电阻加热轨迹43的一个部分;在肉眼可见的形状或颜色或材料等方面与其他的部分是不存在明显或显著的区分的。

79.通常在实施中,以第一部分431和/或第二部分432的长度小于电阻加热轨迹43总延伸长度的大约八分之一的部分定义是较为合理的。例如图2的导电轨迹43的形状尺寸中,第一部分431和/或第二部分432大约具有2~3mm的长度,导电轨迹43展开后的总延伸长度大约5~50mm。在使用中,这一尺寸比例定义的第一部分431和/或第二部分432两侧的温差是较为显著的,正好是应力集中进而较容易断裂的部位。

80.或者在图2所示的又一个实施中,第一部分431和第二部分432是由往复弯曲的电阻加热轨迹43的弯曲方向的转变的位置界定的。具体,从图2中可以看出,电阻加热轨迹43具有第一弯曲方向转变点434、以及第二弯曲方向转变点435。其中,第一弯曲方向转变点434靠近第一电极连接部41,并由第一弯曲方向转变点434与第一电极连接部41之间的部分作为第一部分431、以及由第二弯曲方向转变点435与第二电极连接部42之间的部分作为第

一部分432。

81.同时,电阻加热轨迹43还包括有位于第一弯曲方向转变点434与第二弯曲方向转变点435之间的第三部分433。当然,第三部分433也是任意位置的曲率均不为零的弯曲形状,即非平直的形状。根据图2中所示,第三部分433的弯曲方向与第一部分431和/或第二部分432是相反的。

82.并且,第一部分431和/或第二部分432的曲率大于第三部分433的曲率。第三部分433的热量辐射范围更广,并且能尽可能的覆盖第一部分431和/或第二部分432,降低第一部分和/或第二部分432的温差。

83.在图2所示的实施中,电阻加热轨迹43大约宽度尺寸大约0.35mm,并且基本是恒定的。基于通常加热元件40的电阻值介于0.5~2.0ω的要求,电阻加热轨迹43/43a可以采用0.2~0.5mm的宽度范围。

84.在具体的产品实施中,以下图10示出了一个制备的适用于目前经典小功率扁烟的电阻加热轨迹43在显微镜下的观察图;电阻加热轨迹43的延伸总长度10.5-10.6mm、线宽0.35mm、电阻值为1.1ω(公差

±

0.15)。

85.进一步在图2优选的实施中,电阻加热轨迹43的构造使其具有穿过第一电极连接部41与第一部分431的连接处、以及第一弯曲方向转变点434的直线m,该直线m与电阻加热轨迹43的第三部分433具有交点m1。其中,第一电极连接部41与第一部分431的连接处与第一弯曲方向转变点434的距离,小于第一弯曲方向转变点434与交点m1的距离。通过这一构造,使电阻加热轨迹43的主要温度区域能基本靠近或者覆盖到第一电极连接部41或第一部分431的,从而有助于在工作中第一部分431两侧的温差不至于过大,导致容易在冷热循环中产生大的内部应力。

86.在图2所示的优选实施中,电阻加热轨迹43形状呈近似“ω”形状,采用这一形状的电阻加热轨迹43形成的温度场大致上是比较均匀的圆形。

87.图2所示的优选形状和位置上,电阻加热轨迹43离雾化面320上侧端或下侧端的最短距离小于雾化面320宽度的五分之一,以尽量使电阻加热轨迹43主要发热温度辐射的区域不超出雾化面320。例如,图2中,电阻加热轨迹43离雾化面320上侧端和下侧端的最短距离n大约为0.8mm。在图2所示的变化中,电阻加热轨迹43的离雾化面320上侧端的最短距离n还可以进一步增加至1.2mm,即可以将图2和图4所示的电阻加热轨迹43设计的更扁,对于温度的集中可能是有利的。

88.在可选的实施中,电阻加热轨迹43a的形状还可以参见图4所示,大体上是s形形状;电阻加热轨迹43a的任意位置尤其是第一部分431a和/或第二部分432a是弯曲的,进而在工作中使各处温度吻合过渡之外,还能消除缩胀差异产生内部的拉应力,防止加热元件产生形变或裂痕。同样,电阻加热轨迹43a布置的位置、以及与雾化面320a各侧端的尺寸间距也可以按照图2的位置进行。在图4中第一部分431a和/或第二部分432a同样可以采用整体电阻加热轨迹43a的延伸长度的比例界定,或者是由弯曲方向转变点434a进行界定。

89.进一步在以上实施中,电阻加热轨迹43/43a的弯曲是往复迂回的,目的是使给定面积下电阻加热轨迹43/43a能延伸足够的长度,进而达到所需要的电阻值。

90.在图2和图4所示的优选的实施中,第一部分431/431a和/或第二部分432/432a是沿雾化面320/320a的宽度方向向外弯曲的,而非向内弯曲。

91.在其他的可选实施中,多孔体30的形状可以任意变化的;例如图5示出了一个常用形状的多孔体30d的构造,其具有用于形成加热元件40的雾化面320d,其与雾化面320d相背的表面上具有凹槽31d等的构造,凹槽31d的空间有助于缩短液体基质向雾化面320d的传递距离。

92.进一步在图5所示的实施中,雾化面320d上对应凹槽31d的投影区域s2(即图5中虚线l3和l4之间的部分),加热元件40在雾化面320d上是位于凹槽31d的投影区域s2内的;进而在使用中液体基质能顺畅快速地传递至加热元件40。

93.本技术的一个实施例还提出一种用于电子烟雾化器的雾化组件的制备方法;其中雾化组件包括以上多孔体30和加热元件40。在一个实施例中制备的方法过程是以smt(表面贴装)激光印刷后烧结的方式进行的,相比目前的smt丝网印刷后烧结精度更高。

94.为了进一步体现本技术的smt激光印刷工艺制备雾化组件的可行性,在一个实施例中,详细的步骤过程参见图6至图8所示,包括:

95.s10,获取以上图中片状的多孔体30,材质为添加有氧化铝和玻璃粉的硅藻土系多孔陶瓷体,可以直接购买获得或自行烧制均可;

96.s20,制备电阻加热轨迹43的打印浆料,浆料成分包括:

97.固相发热功能成分,采用前述电热金属或合金粉,细度为600目、形貌近似球形,占浆料固相成分质量百分数约80-90wt%;

98.用于固化成型的玻璃相成分,采用sio2玻璃粉、al2o3、mgo或cao或它们的混合,粒径约4-5μm左右,占浆料固相成分质量百分数约1-10wt%;

99.辅助浆料打印的液体助剂成分,购买市售激光打印有机助剂即可获得;成分一般包括溶剂、增稠剂、流平剂、表面活性剂、触变剂等组成,添加比例占以上固相成分的质量百分数的10-20wt%。

100.s30,smt贴装:如图6所示,在步骤s10的多孔体30用于雾化面320的表面上贴附上具有图2所示加热元件40形状镂空51的激光打印网版50,通常一般采用钢质网板;

101.s40,将步骤s20制备的打印浆料,通过激光打印设备在贴装有激光打印网版50的多孔体30表面进行打印,打印完成之后剥离或移除激光打印网版50,如图7所示,则多孔体30表面即沉积形成加热元件40;

102.s50,烧结固化:将步骤s40获得的多孔体30于100℃烘箱中烘烤20min烘干之后,再转移至烧结炉中于1100-1150℃的保护性气氛炉中烧结30min,烧结之后即获得批量制备的雾化组件,如图8所示;后续再用砂轮进行切割分离即可获得大量的单个雾化组件。

103.其中,以上步骤s20制备电阻加热轨迹43的打印浆料的过程中,可以采用先按照所需比例获取固相成分,球磨混合均匀若干时间后,加入液体助剂成分,搅拌混合后用三辊机轧制,使固相粉末在液体助剂的有机相中均匀分散,获得合适粘度的打印浆料;而后置于16℃的冷藏柜中,陈腐一段时间使性状更加稳定后使用。

104.以上采用激光印刷的方式以激光打印设备一次打印形成所需厚度的打印浆料层,比丝网印刷工艺中需要多次印刷加厚形成所需厚度的浆料层更加快捷,精度也更高一些。同时,激光印刷形成的图案无外溢,立体感较强,印刷美观;激光印刷工艺流程简单,印刷效率高,成本较低,适合工业大批量自动化生产。

105.进一步为了体现本技术的图2和图4示例的雾化组件与现有的雾化组件进步性,通

过对本技术各实施例的雾化组件进行性能测试,包括冷热冲击下断裂测试、以及温场分布测试。测试中以图9和图10所示的加热元件40b/40c作为对比。其中,图9所示的电阻加热轨迹43b是常规呈平直的第一部分431b和/或第二部分432b的对比示例。图10是将图2中电阻加热轨迹43进一步增加延伸长度后的一个对比示例。

106.s100断裂测试:将图2和图9示例的雾化组件的电阻加热轨迹进行冷热循环,并测试冷热循环冲击下的断裂情况;具体包括:

107.在直流电源恒功率6.5w条件下,以通电3秒断电15秒为一个周期,对电阻加热轨迹进行冷热循环冲击,在可视显微镜下持续观察电阻加热轨迹的断裂情况,每组试验包括5个重复。结果参见图10至图13所示。

108.结果中,图11示出了图2示例的雾化组件在电阻加热轨迹43循环50次后电镜下的整体微观形貌图;图12示出了图11中a处局部放大图;从图11和图12中看出,电阻加热轨迹43仍然状态良好,显微镜下观察未出现裂纹。同时,两端作为电极的第一电极连接部41和第二电极连接部42采用的导电性高的银铂合金粉,颜色大体上是白色。

109.图13示例的雾化组件的电阻加热轨迹43b在循环至出现裂纹时电镜下的整体微观形貌图;图14是图13中b处局部放大图;从图14中可以看出统计中电阻加热轨迹43b在第一部分431b有裂痕,并且测试中出现裂纹的平均周期为25次。出现裂痕的原因在于第一部分431b呈平直的形状,两侧的温差产生图9中所示的沿延伸方向的相反的拉应力f4和f5,一旦温差过大导致f4和f5差值超过一定阈值时就形成裂痕。

110.s200温度场的测试:将采用图5中多孔体30d的形状结合以上各实施例和对比例的电阻加热轨迹43/43a/43b/43c制备的雾化组件加载恒定功率6.5w,仿真1s干烧后的温度场,测试中未考虑对流和辐射散热,结果参见图15至图19所示。当然,在测试中作为相互的对照,各示例的雾化组件的材质全部都相同,相关的参数参见下表。

[0111][0112]

测试结果中,图15所示实例的雾化组件的温度场的结果示意图中,电阻加热轨迹43的最高温度是964.14℃,从图15中可以看出主要热量辐射区域(中心黄色区域)内温度基本均匀;同时结果中,第一部分431/第二部分432两侧温差大约为100~150℃。

[0113]

图16是将图15中电阻加热轨迹43在雾化面320的宽度方向尺寸减小即上述压扁后的实例的温度场的结果示意图,整体热量辐射区域形状与图15基本相同,由于轨迹大小被相对压扁电阻值有所改变,最高温度有所下降为870.25℃,主要热量辐射区域内温度基本均匀;第一部分431/第二部分432两侧的温度差也约为100~150℃。

[0114]

图17是图4所示实例的电阻加热轨迹43a的温度场的结果示意图;这一形状下的电阻加热轨迹43a的最高温度为922.794℃,主要热量辐射区域比图15和图16稍小,第一部分

431a/第二部分432a两侧的温度差有所增大、约为180~200℃。

[0115]

图18是图9所示对比示例的电阻加热轨迹43b的温度场的结果示意图;电阻加热轨迹43b的最高温度为1042.98℃,主要热量辐射区域面积相比更小、均匀性较前述的示例差。同时平直形状的第一部分431b/第二部分432b两侧的温度差超过300℃,更容易在冷热冲击下缩胀及形成应力。

[0116]

图19是图10所示对比示例的电阻加热轨迹43c的温度场的结果示意图;由于电阻加热轨迹43c沿雾化面的长度方向延伸的长度更长,电阻阻值增大进而在发热温度上稍微有所降低,最高温度仅有729.116℃。同时温度辐射区域面积整体也相应有所增大,但热量利用率相对低一些;同时由于第一部分431c/第二部分432c离中心区域更远,两端的温度差约250℃。

[0117]

本技术又一个实施例还提出一种电子烟,其结构示意图参见图20所示,包括雾化器100和为雾化器100供电的电源装置200;电源装置200设有至少部分接收雾化器100的接受腔210,并且正极和负极220用于与雾化器100的电极21形成闭合的电回路,进而为雾化器100供电。雾化器100可以包括图1所示的电子烟雾化器。

[0118]

需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。