1.本发明涉及金属材料领域,具体为一种预测包含析出相的合金材料固溶热处理后晶粒尺寸的方法,尤其是涉及一类具有析出强化机制的工程合金材料热处理后微观组织特征的精确预测方法。

背景技术:

2.在金属材料中,通过析出相析出来提高材料强度,是合金的一种重要强化机制。这一强化机制在铝合金、镍基高温合金、钢铁材料等金属材料中被广泛应用。以7050高强铝合金为例,除了铝元素外,还添加了zn、mg、cu、sc等合金元素,通过恰当的热处理工艺,可以形成al2cumg、mgzn2等析出相,显著提高铝合金强度。镍基高温合金等材料也通过γ

′

析出相的形成,提高材料的高温强度与热稳定性。

3.析出相析出强化主要通过以下两方面物理机制形成。首先,析出相本身对位错运动有很强的阻碍作用。当金属材料发生塑性变形时,在微观上位错发生了滑移、攀移等运动,当位错运动过程中遇到析出相,两者将发生交互作用,位错可能切过可变形的析出相或者绕过不可变形的析出相,此时位错运动的阻力增大,在析出相析出相附近形成位错塞积,从而提高了材料的变形抗力。其次,含有析出相的材料在高温固溶热处理或这高温塑性成形过程中,会对基体相晶界的移动产生拖曳作用,降低晶界迁移速率,从而阻止晶粒尺寸在高温阶段长大,最终形成晶粒度较小的微观组织。较小的晶粒度可以有效提高材料的强度。

4.从上述机制可以看出,对包含析出相的合金材料来说,析出相的尺寸、分布以及基体相的晶粒度都是决定最终材料性能的重要因素。在实际的材料制备过程中,析出相一般都有一个特定的析出温度,当环境温度低于析出点时,析出相会逐渐析出。析出的体积分数、尺寸以及数密度由材料体系的自由能、析出相界面能、析出温度及时间等因素确定。相反的,当环境温度高于析出点时,材料中已经存在的析出相则会逐渐溶解。溶解速度同样由由材料体系的自由能、析出相界面能、溶解温度及时间等因素确定。

5.在许多金属材料中,由于制备过程的环境温度较高,析出相的溶解或者析出,会伴随着基体相晶粒的粗化。当材料随后再进行固溶热处理时,固溶的目的是为了将初生相回溶到基体中。在固溶过程中,基体相由于晶界曲率的驱动作用,也会发生晶粒的长大。因此在这一过程中,析出相的溶解和基体相的粗化在固溶过程中同时发生。析出相本身在基体相的粗化过程中起到了钉扎作用,阻止晶界的迁移。当析出相的尺寸和体积分数在同步发生变化的时候,其钉扎力也在不断变化。两种因素相互作用,导致对基体相的晶粒尺寸非常难以预测。特别是对一些厚截面的锻件如飞机用大型铝合金框锻件,或者是对锻件各部位有不同组织控制要求的产品,比如双性能的镍基高温合金涡轮盘,由于各个部位的加热速度以及所晶粒的保温时间都不一样,因此最终的晶粒尺寸也会有差异。

6.为了在制备过程中精确控制其基体相的尺寸,对微观组织演化过程开展计算机模拟是一种有效预测晶粒度的方法。目前对基体相的晶粒粗化过程,建立了比较丰富的计算

模型,如相场方法、元胞自动机方法和monte carlo方法等。这些方法建立了晶界迁移速率和界面能之间的关系模型,可以模拟保温时间、保温温度、界面能各向异性等参数对晶粒长大速率的影响。在模拟过程中,也可以引入析出相对晶界的钉扎影响。一般有两种方式,一种可以在空间中引入实际的析出相分布,另外一种是将析出相进行平均化处理,直接根据zener模型计算出钉扎力,然后将钉扎力作为晶界迁移模型驱动力的一部分,从而模拟析出相的影响。在这两种方式中,析出相都是作为一个不变的影响量引入的,也就是说整个模拟过程中,析出相不发生尺寸和体积分数上的变化。因此,上述模型都无法用来预测析出相溶解析出和基体相晶粒粗化这同时发生的组织演化过程。

7.目前,针对析出相析出和溶解的单一过程也可以建立相对应的微观组织演化模型。这些模型可以模拟合金成分、温度等因素对析出相尺寸和体积分数的影响。但是,这两个过程目前并未统一到一个计算模型中去。其中一个主要的原因是,析出相往往涉及的空间维度较小,以铝合金为例,许多铝合金的弥散析出相尺寸只有几十纳米到几百纳米。即便是对铝合金中al2cumg一次析出相、镍基高温合金γ

′

相这类尺寸较大、可以达到几微米或十几微米的析出相,在析出的初始阶段和溶解的后期,其尺寸也非常小,在10-6

m以下。为了准确模拟这些析出相的尺寸变化,需要将模拟用的网格单元尺寸离散到10-9

~10-7

m以下。而通常基体相的尺寸分布在10-5

m以上。因此,为了保证模拟空间所包含的晶粒数不能过少,在模拟基体相晶粒粗化的模型中,网格尺寸一般会选择在10-6

m左右。如果选取析出相模型中的网格单元尺寸,对基体相模型来说,计算量增加了104~106倍以上,这对实际应用来说是很难接受的。

技术实现要素:

8.本发明的目的:在于提供一种针对析出相相变与基体相晶粒长大同时发生的组织演化预测方法,可以准确预测含析出相的金属材料制备过程中的晶粒度,解决了现有计算方法针对这一问题计算量过大、无法实际应用的问题,同时为准确预测锻件的全截面晶粒度提供了一种有效的计算方法。

9.本发明采用的技术方案是:

10.一种预测包含析出相的合金材料固溶热处理后晶粒尺寸的方法,包括三个部分,第一部分是析出相演化建模,模拟析出相溶解、析出、粗化过程的动力学,得到热处理不同时刻的析出相粒子尺寸和体积分数数据,第二部分是根据第一部分计算得到的析出相粒子尺寸与体积分数数据,计算得到模拟区域内析出相对基体相晶界移动的钉扎力,第三部分是针对基体相演化建模,输入与第一部分相同的热处理参数,计算基体相晶粒长大的晶界移动过程,在每一个晶粒长大计算时间步内,读取第二部分对应时刻的粒子钉扎力数据,模拟整个热处理过程基体相晶粒尺寸的变化,直到设定的模拟时间结束,从而得到最终的基体相晶粒度,从而实现在同一个计算模型与计算过程中集成析出相演化动力学模型和晶粒长大动力学模型。

11.第一部分采用扩散相变模型对升温和保温过程中的析出相溶解过程的溶质扩散场与相场进行数学建模;模型能够计算出温度、时间、合金元素浓度、界面能因素与溶解、析出、粗化动力学之间的数据关系;该数据关系必须包含析出相粒子平均尺寸和体积分数两项数据。

12.第二部分根据第一部分计算得到的析出相粒子平均尺寸和体积分数,采用甄纳钉扎力zener pinning force公式式中pz为析出相粒子钉扎力,fv为析出相体积分数,r为析出相粒子平均尺寸,γ为析出相界面能,k是与材料相关的常数,计算得到固溶热处理不同时刻析出相粒子对基体相晶界移动的钉扎力。

13.第三部分建立包含粒子钉扎力的基体相晶界迁移的动力学模型,模型能够计算出界面能和粒子钉扎力因素与晶界迁移速率之间的数据关系;任何满足晶界迁移速率等效解析公式为形式的模型均满足要求,式中v为基体相界面迁移速率,μ

gb

为界面可动性参数,p为界面迁移总驱动力,σ

gb

为基体相界面能,r为基体相平均晶粒半径,pz为析出相粒子钉扎力;在驱动力p计算项中加入粒子钉扎力pz,体现粒子钉扎对晶界能量变化的影响;该模型计算结果必须包含基体相均晶粒尺寸数据。

14.第三部分采用组织演化计算方法模拟基体相晶粒长大时,固溶热处理工艺参数设定应当与第一部分中析出相演化动力学计算过程保持一致,每一个计算时间步均读取第二部分中模型计算得到的当前时刻粒子钉扎力数据,直至模拟设定时间结束;模拟得到的最终基体相晶粒尺寸即为含析出相的合金材料固溶热处理后的晶粒尺寸。

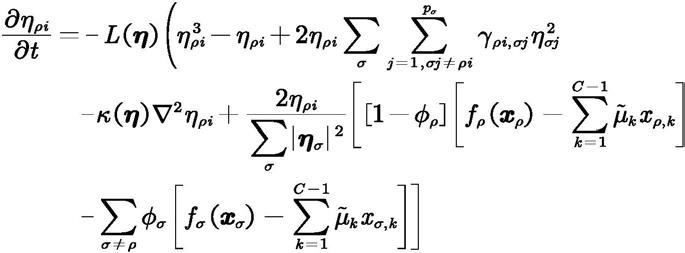

15.第一部分对析出相演化的相场进行数学建模,其相场偏微分方程计算公式如下:

[0016][0017]

式中,η与φ为析出相序参量,其下标ρ、i和σ分别代表析出相类型的标识以及以及每一个析出相粒子的标识;γ为一常数,保证势函数满足最低势垒要求;κ为界面能相关参数;l为界面迁移率参数;x为合金元素的浓度,c为元素组元数量,下标k代表不同元素的标识;f和μ代表每一个相的化学自由能以及化学势。

[0018]

第一部分对析出相演化的溶质扩散场进行数学建模,计算公式如下:

[0019][0020]

其中,x为合金元素的浓度,下标k代表不同元素的标识;t为时间;c代表元素组元数量,m和μ代表合金元素扩散系数和化学势。

[0021]

第一部分是针对10-8

~10-6

m亚微米尺度的析出相演化建模。

[0022]

第三部分是针对10-6

~10-3

m微米尺度的基体相演化建模。

[0023]

本发明优点:现有的计算方法在模拟含析出相金属材料的晶粒长大时,都是将析出相设定为一个固定不变的量,这在某些工艺条件下,无法体现析出相自身的演化对晶粒长大过程的影响。理论上,可以在同一个计算模型(相同的算法、模拟空间以及模拟网格)

中,来模拟这两者同时发生的过程。但是,由于析出相演化的空间尺度主要发生在亚微米尺度,而基体相晶粒长大主要发生在微米尺度。如果在同一模型中进行计算,为了照顾析出相演化计算的精度,网格尺寸不得不设置成10-9

~10-7

m量级,模拟体系的计算量将变得非常巨大,计算效率很难接受。本发明将两者拆分成两个不同的计算模型,模型的初始状态和工艺参数均是在同一工艺条件下获得,每一个计算时间步中,首先对析出相的亚微米尺度模型进行计算,通过统计平均分析,实时获得钉扎力数据。这一数据传输到基体相的微米尺度模型。这样在晶粒长大计算过程中,可以实时体现析出相尺寸和体积分数变化对钉扎力的影响,通过较小的计算代价实现了析出相与基体相同时演化过程的模拟,实现基体相晶粒度的高精度预测。

附图说明

[0024]

图1本发明实施例一得到的基体相初始形貌。

[0025]

图2本发明实施例一得到的析出相初始形貌。

[0026]

图3采用实施例一获得的热处理过程析出相平均尺寸变化曲线。

[0027]

图4采用实施例一获得的热处理过程析出相体积分数变化曲线。

[0028]

图5采用实施例一获得的热处理过程析出相zener拖曳力变化曲线。

[0029]

图6采用实施例一获得的热处理过程基体相平均晶粒尺寸变化曲线。

具体实施方式

[0030]

下面对本发明进行进一步详细的说明。

[0031]

一种针对含析出相金属材料的晶粒度预测方法,可以考虑析出相相变与基体相晶粒长大同时发生的过程,通过将两种不同空间尺度的计算模型整合到同一个计算流程中,同步对数据进行传递和处理,可以实时反映析出相溶解析出动力学对基体相晶粒粗化过程的影响,从而预测最终的基体相晶粒度。

[0032]

这种含析出相金属材料的晶粒度预测方法,其具体实施方式如下:

[0033]

步骤一:基于微观组织特征信息进行初始微观组织的数字化建模

[0034]

将初始微观组织分成两部分,第一部分为基体相,第二部分为析出相粒子。对这两部分建立不同的数字化模型;

[0035]

首先根据基体相平均初始晶粒尺寸和析出相平均粒子尺寸确定模型网格单元尺寸,基体相网格的单元尺寸和析出相网格单元尺寸两者不必一致,为了计算精度考虑,网格单元尺寸设置不应超过平均晶粒尺寸或粒子尺寸的0.2倍,对基体相网格来说,其典型的单元网格尺寸为10-6

~10-3

m量级,对析出相网格来说,其典型的单元网格尺寸为10-8

~10-6

m量级;

[0036]

然后根据实际所需要模拟的体系,确定所要模拟的空间大小,基体相模型和析出相模型的空间大小不需要一致;

[0037]

在此基础上,给基体相模型的网格单元赋取向值,将每个单元分配给不同的晶粒,形成基体相的初始晶粒图,通过算法保证其平均晶粒尺寸等于表征实验所测定的基体相平均晶粒尺寸;

[0038]

给析出相模型的每个网格单元赋相结构值,将每个单元分配给析出相或基体相,

通过算法保证析出相的平均粒子尺寸、体积分数以及形状特征因子符合实验观察结果;

[0039]

步骤二:析出相演化动力学建模计算

[0040]

采用扩散相变模型对热处理过程的析出相演化进行数学建模。模型能够计算出温度、时间、合金元素浓度、界面能因素与溶解、析出、粗化动力学之间的数据关系。输入步骤一的析出相析出相初始组织和工艺参数,包括加热速度、加热温度、保温时间、冷却速度、冷却温度等,开展热处理过程的析出相演化动力学计算。每间隔一定时间步输出计算结果,计算结果必须包含析出相粒子平均尺寸和体积分数两项数据。对析出相演化的相场计算方程如下:

[0041][0042]

式中,η与φ为析出相序参量,其下标ρ、i和σ分别代表析出相类型的标识以及以及每一个析出相粒子的标识;γ为一常数,保证势函数满足最低势垒要求;κ为界面能相关参数;l为界面迁移率参数;x为合金元素的浓度,下标k代表不同元素的标识;f和μ代表每一个相的化学自由能以及化学势。

[0043]

对析出相演化的溶质扩散场进行数学建模,计算公式如下:

[0044][0045]

其中,x为合金元素的浓度,下标k代表不同元素的标识;t为时间;c代表元素组元数量,m和μ代表合金元素扩散系数和化学势。

[0046]

步骤三:析出相的钉扎力计算

[0047]

根据步骤三的析出相演化动力学模型计算得到的析出相粒子平均尺寸和体积分数,采用如下甄纳钉扎力(zener pinning force)公式计算

[0048][0049]

计算得到固溶热处理不同时刻析出相对基体相晶界移动的钉扎力。上述公式中,pz为粒子钉扎力,fv为步骤二计算得到的析出相平均体积分数,r为步骤二计算得到析出相平均尺寸,γ为析出相界面能,k为常数。通过这一步骤,获得时间-钉扎力的数据列表。

[0050]

步骤四:基体相晶粒长大动力学建模

[0051]

建立包含粒子钉扎力的基体相晶粒长大的动力学模型,模型能够计算出界面能和粒子钉扎力因素与晶界迁移速率之间的数据关系。任何满足晶界迁移速率等效解析公式为形式的模型均满足要求。式中v为基体相界面迁移速率,μ

gb

为界面可动性参数,p为界面迁移总驱动力,σ

gb

为基体相界面能,r为基体相平均晶粒半径,pz为析出相粒子钉扎力;在驱动力p计算项中加入粒子钉扎力pz,体现粒子钉扎对晶界能量变

化的影响。计算结果必须包含基体相均晶粒尺寸数据。

[0052]

步骤五:基体相晶粒长大动力学计算

[0053]

采用步骤四所建立的计算方法模拟基体相晶粒长大,初始微观组织采用步骤一所建立的基体相数字化微观组织,热处理工艺参数设定应当与步骤二中析出相演化动力学计算过程保持一致,每一个计算时间步均读取步骤三中的当前时刻粒子钉扎力数据,直至模拟设定时间结束。模拟得到的最终基体相晶粒尺寸即为含析出相合金材料热处理后的晶粒尺寸。

[0054]

实施例一

[0055]

对某7050铝合金厚截面锻件进行固溶热处理,其主要合金成分为(zn 6.6wt%,cu 2.22wt%,mg 2.3wt%,fe 0.09wt%,ti0.04wt%,si0.17wt%,al余量),采用上述方法模拟固溶过程中基体相晶粒尺寸和析出相尺寸的变化。

[0056]

步骤一:基于实验表征的特征信息进行初始微观组织的数字化建模

[0057]

选取其中某一截面,对其初始微观组织状态采用金相显微镜和扫描电子显微镜进行微观表征,对组织特征进行定量分析,采用弦截法测得基体相平均晶粒尺寸为42微米。析出相主要包含al2cumg,呈球状分布,体积分数约为3.5%,平均粒子尺寸约为6.6微米。将初始微观组织分成两部分,第一部分为基体相,第二部分为析出相。对这两部分建立不同的数字化模型;

[0058]

首先根据基体相平均初始晶粒尺寸和析出相平均粒子尺寸确定模型网格单元尺寸,为了计算精度考虑,确定基体相网格单元尺寸设置为2

×

10-6

m,析出相网格单元尺寸为1

×

10-7

m,两者均不超过平均晶粒尺寸或粒子尺寸的0.2倍;

[0059]

然后根据实际所需要模拟的体系,确定所要模拟的空间大小,基体相模型设置二维网格数量为1000*1000,代表2mm*2mm的面积;析出相模型设置二维网格数量为2000*2000,代表0.2*0.2mm的面积,两个模型所代表的空间大小不需要一致;

[0060]

在此基础上,给基体相模型的网格单元赋取向值,将每个单元分配给不同的晶粒,形成基体相的初始晶粒图,通过算法设置其平均晶粒尺寸为42微米;

[0061]

给析出相模型的每个网格单元赋相结构值,假设两种析出相均为圆形,将每个单元分配给析出相或基体相,通过算法设置两种析出相的平均粒子尺寸和体积分数符合实验表征结果;

[0062]

通过上述方法设置7050铝合金基体相模型与析出相模型的初始微观组织如图1与图2所示。

[0063]

步骤二:析出相演化动力学建模计算

[0064]

采用扩散相变模型对析出相演化进行数学建模。本实施例模型基于相场理论,其相场的偏微分方程计算公式如下:

[0065][0066]

上述公式中,η为析出相序参量,其下标ρ和i分别代表析出相类型的标识以及以及每一个析出相粒子的标识。γ为一常数,保证势函数满足最低势垒要求,在本实施例中,设置为2。κ为界面能相关参数,在本实施例中,设置为0.5j/m2。l为界面迁移率参数,在本实施例中,设置为4.0

×

10-13

m4/j/s。x为合金元素的浓度,下标k代表不同元素的标识。f和μ代表每一个相的化学自由能以及化学势,是合金元素浓度的函数,可以通过7050铝合金的热力学数据库获得。

[0067]

扩散场的计算公式如下:

[0068][0069]

其中,x为合金元素的浓度,下标k代表不同元素的标识。m和μ代表合金元素扩散系数和化学势,是合金元素浓度的函数,可以通过7050铝合金的热力学与动力学数据库获得。

[0070]

将步骤一的析出相初始组织作为初始条件。模拟输入工艺参数如下:从20℃以20℃/分钟的速度加热到固溶温度470℃,保温时间为2小时,然后以100℃/min的速度冷却到室温。通过计算,可以获得析出相的粒子平均尺寸和体积分数在整个热处理过程的演化曲线,如图3和图4所示。

[0071]

步骤三:析出相的钉扎力计算

[0072]

根据步骤三计算得到的析出相粒子平均尺寸和体积分数,采用如下甄纳钉扎力zener pinning force公式计算

[0073][0074]

上述公式中,pz为粒子钉扎力,fv为步骤二计算得到的析出相平均体积分数,r为步骤二计算得到析出相平均尺寸,γ为析出相界面能,在本实施例中,设置为0.6j/m2,k为常数,本次模拟取3.3。通过这一步骤,获得时间-钉扎力的数据列表,其曲线如图5所示。

[0075]

步骤四:基体相晶粒长大动力学建模

[0076]

建立包含粒子钉扎力的基体相晶粒长大的动力学模型,本实施例采用相场模型构建,其晶界迁移速率等效解析公式如下:

[0077][0078]

模型中晶界迁移的速度由驱动力p控制。在驱动力p计算项中加入粒子钉扎力pz,体现粒子钉扎对晶界能量变化的影响。模型中体现界面能和粒子钉扎力对晶界迁移速率的影响。计算结果必须包含基体相均晶粒尺寸数据。具体参数设置如下:μ

gb

=2.4

×

10-12

m4/j/s,σ

gb

=0.5j/m2。。

[0079]

步骤五:基体相晶粒长大动力学计算

[0080]

采用步骤四所建立的计算方法模拟基体相晶粒长大,初始微观组织采用步骤一所建立的基体相数字化微观组织,热处理工艺参数设定与步骤二中析出相演化动力学计算过程保持一致,即从20℃以20℃/分钟的速度加热到固溶温度470℃,保温时间为2小时,然后以100℃/min的速度冷却到室温。每一个计算时间步均读取步骤三中的当前时刻粒子钉扎力数据,直至模拟设定时间结束。模拟得到的最终基体相晶粒尺寸演化曲线如图6所示所示,从图中可以看到由于粒子的溶解,平均晶粒尺寸在后期有明显加速现象,最终平均晶粒尺寸为121微米。

[0081]

实施例二

[0082]

对某ni-al-cr镍基高温合金厚截面锻件进行固溶热处理,其主要合金成分为(al 8.0wt%,cr 12.5wt%,ni余量)。

[0083]

步骤一:基于实验表征的特征信息进行初始微观组织的数字化建模

[0084]

选取其中某一截面,对其初始微观组织状态采用扫描电子显微镜进行微观表征,测得基体γ相平均晶粒尺寸为51.0微米。析出相为γ

′

相,呈球状分布,体积分数约为32%,平均粒子尺寸约为15.0微米。将初始微观组织分成两部分,第一部分为基体相,第二部分为析出相。对这两部分建立不同的数字化模型;

[0085]

确定基体相网格单元尺寸设置为2

×

10-6

m,析出相网格单元尺寸为1

×

10-6

m,两者均不超过平均晶粒尺寸或粒子尺寸的0.2倍;基体相模型设置二维网格数量为1000*1000,代表2.0mm*2.0mm的面积;析出相模型设置二维网格数量为1000*1000,代表1.0mm*1.0mm的面积;

[0086]

在此基础上,给基体相模型的网格单元赋取向值,将每个单元分配给不同的晶粒,形成基体相的初始晶粒图,通过算法设置其平均晶粒尺寸为51微米;给析出相模型的每个网格单元赋相结构值,假设γ

′

相为方形,通过算法设置析出相的平均粒子尺寸和体积分数符合实验表征结果。

[0087]

步骤二:析出相演化动力学建模计算

[0088]

析出相演化计算方程与实施例一一致。具体参数设置如下:κ=0.7j/m2,l=5.2

×

10-12

m4/j/s。f、m和μ可以通过ni-al-cr三元合金的热力学数据库获得。

[0089]

将步骤一的析出相初始组织作为初始条件。模拟输入工艺参数如下:从20℃以10℃/分钟的速度加热到固溶温度850℃,保温时间为4小时,然后以50℃/min的速度冷却到室温。通过计算,可以获得析出相的粒子平均尺寸和体积分数在整个热处理过程的演化曲线。

[0090]

步骤三:析出相的钉扎力计算

[0091]

钉扎力演化计算方程与实施例一一致。在本实施例中具体参数设置如下:设置为γ=0.75j/m2,k=3.3。通过这一步骤,获得时间-钉扎力的数据列表。

[0092]

步骤四:基体相晶粒长大动力学建模

[0093]

晶粒长大演化动力学计算方程与实施例一一致。在本实施例中具体参数设置如下:μ

gb

=8.1

×

10-12

m4/j/s,σ

gb

=0.8j/m2。

[0094]

步骤五:基体相晶粒长大动力学计算

[0095]

采用步骤四所建立的计算方法模拟基体相晶粒长大,初始微观组织采用步骤一所建立的基体相数字化微观组织,热处理工艺参数设定与步骤二中析出相演化动力学计算过

程保持一致,即从20℃以10℃/分钟的速度加热到固溶温度1020℃,保温时间为3小时,然后以50℃/min的速度冷却到室温。最终获得固溶态。每一个计算时间步均读取步骤三中的当前时刻粒子钉扎力数据,直至模拟设定时间结束。模拟得到的析出相粒子在6850秒后完全溶解,最终基体相平均晶粒尺寸为89.0微米。

[0096]

实施例三

[0097]

对某多组元镍基高温合金进行固溶热处理,其主要合金成分为(co 12.0wt%,cr 12.0wt%,mo 4.0wt%,al 4.0wt%,w 2.5%,ni余量)。

[0098]

步骤一:基于实验表征的特征信息进行初始微观组织的数字化建模

[0099]

选取其中某一截面,对其初始微观组织状态采用扫描电子显微镜进行微观表征,测得基体γ相平均晶粒尺寸为25.0微米。析出相为γ

′

相,呈不规则扇状或球状分布,体积分数约为46%,平均粒子尺寸约为0.5微米。将初始微观组织分成两部分,第一部分为基体相,第二部分为析出相。对这两部分建立不同的数字化模型;

[0100]

确定基体相网格单元尺寸设置为1

×

10-6

m,析出相网格单元尺寸为5

×

10-8

m,两者均不超过平均晶粒尺寸或粒子尺寸的0.2倍;基体相模型设置二维网格数量为1000*1000,代表1.0mm*1.0mm的面积;析出相模型设置二维网格数量为3000*3000,代表0.15mm*0.15mm的面积;

[0101]

在此基础上,给基体相模型的网格单元赋取向值,将每个单元分配给不同的晶粒,形成基体相的初始晶粒图,通过算法设置其平均晶粒尺寸为25微米;给析出相模型的每个网格单元赋相结构值,将γ

′

相在圆形基础上给出边界扰动,形成接近圆形的不规则形状,通过算法设置析出相的平均粒子尺寸和体积分数符合实验表征结果。

[0102]

步骤二:析出相演化动力学建模计算

[0103]

析出相演化计算方程与实施例一一致。具体参数设置如下:κ=0.5j/m2。l=2.0

×

10-12

m4/j/s。f、m和μ可以通过镍基高温合金的热力学数据库获得。

[0104]

将步骤一的析出相初始组织作为初始条件。模拟输入工艺参数如下:从20℃以10℃/分钟的速度加热到固溶温度1100℃,保温时间为1小时,然后以50℃/min的速度冷却到室温。通过计算,可以获得析出相的粒子平均尺寸和体积分数在整个热处理过程的演化曲线。

[0105]

步骤三:析出相的钉扎力计算

[0106]

钉扎力演化计算方程与实施例一一致。在本实施例中具体参数设置如下:设置为γ=0.8j/m2,k=3.3。通过这一步骤,获得时间-钉扎力的数据列表。

[0107]

步骤四:基体相晶粒长大动力学建模

[0108]

晶粒长大演化动力学计算方程与实施例一一致。在本实施例中具体参数设置如下:μ

gb

=6.0

×

10-12

m4/j/s,σ

gb

=0.8j/m2。

[0109]

步骤五:基体相晶粒长大动力学计算

[0110]

采用步骤四所建立的计算方法模拟基体相晶粒长大,初始微观组织采用步骤一所建立的基体相数字化微观组织,热处理工艺参数设定与步骤二中析出相演化动力学计算过程保持一致,即从20℃以10℃/分钟的速度加热到固溶温度1100℃,保温时间为1小时,然后以50℃/min的速度冷却到室温。最终获得固溶态。每一个计算时间步均读取步骤三中的当前时刻粒子钉扎力数据,直至模拟设定时间结束。模拟得到的析出相粒子最终未完全溶解,

体积分数为6%,最终基体相平均晶粒尺寸为42.0微米。