1.本发明涉及涤纶纤维技术领域,具体涉及一种高亮涤纶纤维及其制备方法。

背景技术:

2.聚酯纤维,俗称“涤纶”,是由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维,简称pet纤维,属于高分子化合物,最大的优点是抗皱性和保形性很好,具有较高的强度与弹性恢复能力,目前的涤纶纤维成分简单,生产时直接通过熔体纺丝制备,但是,普通的涤纶纤维的光泽度低,制备成面料时不够鲜艳,难以满足审美观日益提高的人员需求,且长时间穿戴后容易老化变色,影响美观。

技术实现要素:

3.针对上述存在的技术不足,本发明的目的是提供一种高亮涤纶纤维及其制备方法。

4.为解决上述技术问题,本发明采用如下技术方案:本发明提供一种高亮涤纶纤维,由聚酯切片和高亮微球按质量比(6-15):(1-3)混合纺丝形成,其特征在于,

5.所述聚酯切片以重量份计,其原料组成包括:pet粉体110-150份、对苯二甲酸2-8份、对苯二胺3-10份、玻璃纤维5-8份、抗氧化剂1-3份、分散剂2-4份、钛白粉4-10份、润滑剂2-5份、偶联剂1-4份和去离子水1-5份;

6.所述高亮微球以重量份计,其原料组成包括:聚苯乙烯50-70份、发光粉3-7份、反光粉2-5份、防老剂1-3份、表面活性剂1-3份、增塑剂2-5份、增稠剂4-9份、偶联剂1-4份和去离子水1-4份。

7.优选的一种实施案例,所述聚酯切片和高亮微球的质量比为6:1,所述聚酯切片以重量份计,其原料组成包括:pet粉体115份、对苯二甲酸3份、对苯二胺4份、玻璃纤维5份、抗氧化剂1份、分散剂2份、钛白粉5份、润滑剂3份、偶联剂2份和去离子水3份;所述高亮微球以重量份计,其原料组成包括:聚苯乙烯55份、发光粉4份、反光粉3份、防老剂1份、表面活性剂2份、增塑剂2份、增稠剂4份、偶联剂2份和去离子水2份。

8.优选的一种实施案例,所述聚酯切片和高亮微球的质量比为9:2,所述聚酯切片以重量份计,其原料组成包括:pet粉体125份、对苯二甲酸4份、对苯二胺5份、玻璃纤维6份、抗氧化剂2份、分散剂3份、钛白粉4份、润滑剂3份、偶联剂2份和去离子水4份;所述高亮微球以重量份计,其原料组成包括:聚苯乙烯60份、发光粉3份、反光粉3份、防老剂2份、表面活性剂2份、增塑剂3份、增稠剂6份、偶联剂3份和去离子水3份。

9.优选的一种实施案例,所述聚酯切片和高亮微球的质量比为11:2,所述聚酯切片以重量份计,其原料组成包括:pet粉体135份、对苯二甲酸6份、对苯二胺7份、玻璃纤维7份、抗氧化剂3份、分散剂4份、钛白粉7份、润滑剂3份、偶联剂3份和去离子水2份;所述高亮微球以重量份计,其原料组成包括:聚苯乙烯65份、发光粉5份、反光粉3份、防老剂3份、表面活性剂2份、增塑剂4份、增稠剂7份、偶联剂4份和去离子水4份。

10.优选的一种实施案例,所述聚酯切片和高亮微球的质量比为13:2,所述聚酯切片以重量份计,其原料组成包括:pet粉体145份、对苯二甲酸7份、对苯二胺9份、玻璃纤维8份、抗氧化剂3份、分散剂4份、钛白粉9份、润滑剂4份、偶联剂4份和去离子水5份;所述高亮微球以重量份计,其原料组成包括:聚苯乙烯70份、发光粉6份、反光粉5份、防老剂3份、表面活性剂3份、增塑剂4份、增稠剂8份、偶联剂4份和去离子水4份。

11.优选的一种实施案例,所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸酯和抗氧剂245中的一种或几种,所述分散剂为偏磷酸钠、偏磷酸钾和次硫酸钠中的一种或几种,所述润滑剂为硬脂酸钙、硬脂酸锌、石蜡和聚乙烯蜡中的一种或几种,所述偶联剂为铝酸酯偶联剂或硅烷偶联剂。

[0012]

优选的一种实施案例,所述发光粉为恶二唑及其衍生物类、1,8-萘酰亚胺类衍生物、1,3-丁二烯衍生物类、吡唑啉衍生物和三苯胺类衍生物中的一种或几种,所述防老剂为n-苯基-α-苯胺、对苯二胺、n-苯基-n'-异丙基-对苯二胺和酚类防老剂中的一种或几种,所述增塑剂为柠檬酸三乙酯、乙酰柠檬酸三丁酯、乙酰柠檬酸三辛酯、柠檬酸三正己酯和乙酰柠檬酸三正己酯中的一种或几种,所述增稠剂为淀粉、明胶、海藻酸钠、阿拉伯树胶、黄原胶、大豆蛋白胶、天然橡胶、羊毛脂和琼脂中的一种或几种。

[0013]

一种高亮涤纶纤维的制备方法,包括如下步骤:

[0014]

s1、将pet粉体、对苯二甲酸、对苯二胺、玻璃纤维、抗氧化剂、分散剂、钛白粉、润滑剂、偶联剂和去离子水按配比加入反应釜中,反应釜内处于氮气保护分为,在240-250℃、1-4bar压力下搅拌混合1-2h,然后在250-265℃、0.01-0.1bar压力下反应4-8h后得到聚合物熔体,将聚合物熔体经过滤、造粒、干燥后得到聚酯切片,待用;

[0015]

s2、将聚苯乙烯、发光粉、反光粉、防老剂、表面活性剂、增塑剂、增塑剂、偶联剂和去离子水按配比加入反应釜中,氮气保护氛围下,在230-250℃条件下熔融混合,并经过过滤、造粒、干燥后得到高亮微球,待用;

[0016]

s3、将聚酯切片和高亮微球按质量配比加入动态混合器中混合均,将混合料输送进入螺杆挤出机熔融,得纺丝熔体,将纺丝熔体经过过滤器过滤,通过计量泵后再输送至纺丝箱,增大纺丝箱内的压力,使纺丝熔体由纺丝箱内的喷丝板上的微孔以丝线状挤出,经侧吹风冷却;

[0017]

s4、冷却后的丝线经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

[0018]

优选的一种实施案例,步骤s3中,所述螺杆挤出机的温度为255-265℃,压力为105-115mpa;纺丝箱温度为235-250℃;侧吹风冷却成型时吹风风速为0.35-0.6m/s,侧吹风温度为13-20℃,侧吹风为含氧量《3ppm的空气或氮气。

[0019]

优选的一种实施案例,步骤s4中,上油率为0.4%

±

0.2,拉伸热定型时一辊温度80-100℃,一辊速度2300-2400m/min,二辊温度120-130℃,二辊速度3700-3900m/min。

[0020]

本发明的有益效果在于:

[0021]

1、添加玻璃纤维、钛白粉等填料,有效增强了纤维的强度,其断裂强度平均值为4.4cn/dtex,远远大于市面普通涤纶纤维强度;

[0022]

2、通过高亮微球与聚酯切片混合纺丝,通过高亮微球中的发光粉和反光粉提高涤纶纤维的亮度值,且纺丝成型过程中,高温环境均处于氮气保护氛围,避免纤维高温氧化,使得本发明实施例的纤维亮度值达到80以上,并通过抗氧化剂和防老剂有效避免纤维老

化,使得涤纶纤维具有持久高亮效果;

[0023]

3、本发明制备材料成本低廉,工艺简便,得到强度优良、高亮的涤纶纤维,具有推广价值。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

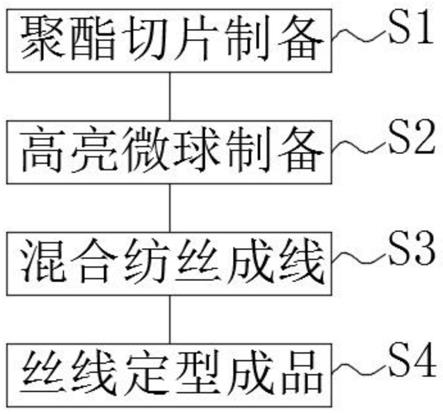

图1为本发明实施例提供的一种高亮涤纶纤维的制备方法的流程示意图。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

实施例1:如图1,本发明提供了一种高亮涤纶纤维,由聚酯切片和高亮微球按质量比6:1混合纺丝形成,聚酯切片以重量份计,其原料组成包括:pet粉体115份、对苯二甲酸3份、对苯二胺4份、玻璃纤维5份、抗氧化剂1份、分散剂2份、钛白粉5份、润滑剂3份、偶联剂2份和去离子水3份;高亮微球以重量份计,其原料组成包括:聚苯乙烯55份、发光粉4份、反光粉3份、防老剂1份、表面活性剂2份、增塑剂2份、增稠剂4份、偶联剂2份和去离子水2份。

[0028]

进一步,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,润滑剂为硬脂酸钙,偶联剂为铝酸酯偶联剂。

[0029]

进一步,发光粉为恶二唑及其衍生物类,防老剂为n-苯基-α-苯胺,增塑剂为柠檬酸三乙酯,增稠剂为海藻酸钠。

[0030]

一种高亮涤纶纤维的制备方法,包括如下步骤:

[0031]

s1、将pet粉体、对苯二甲酸、对苯二胺、玻璃纤维、抗氧化剂、分散剂、钛白粉、润滑剂、偶联剂和去离子水按配比加入反应釜中,反应釜内处于氮气保护分为,在240-250℃、1-4bar压力下搅拌混合1-2h,然后在250-265℃、0.01-0.1bar压力下反应4-8h后得到聚合物熔体,将聚合物熔体经过滤、造粒、干燥后得到聚酯切片,待用;

[0032]

s2、将聚苯乙烯、发光粉、反光粉、防老剂、表面活性剂、增塑剂、增塑剂、偶联剂和去离子水按配比加入反应釜中,氮气保护氛围下,在230-250℃条件下熔融混合,并经过过滤、造粒、干燥后得到高亮微球,待用;

[0033]

s3、将聚酯切片和高亮微球按质量配比加入动态混合器中混合均,将混合料输送进入螺杆挤出机熔融,得纺丝熔体,将纺丝熔体经过过滤器过滤,通过计量泵后再输送至纺丝箱,增大纺丝箱内的压力,使纺丝熔体由纺丝箱内的喷丝板上的微孔以丝线状挤出,经侧吹风冷却;

[0034]

s4、冷却后的丝线经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

[0035]

进一步,步骤s3中,螺杆挤出机的温度为255-265℃,压力为105-115mpa;纺丝箱温

度为235-250℃;侧吹风冷却成型时吹风风速为0.35-0.6m/s,侧吹风温度为13-20℃,侧吹风为含氧量《3ppm的空气或氮气。

[0036]

进一步,步骤s4中,上油率为0.4%

±

0.2,拉伸热定型时一辊温度80-100℃,一辊速度2300-2400m/min,二辊温度120-130℃,二辊速度3700-3900m/min。

[0037]

实施例2:如图1,本发明提供了一种高亮涤纶纤维,由聚酯切片和高亮微球按质量比9:2混合纺丝形成,聚酯切片以重量份计,其原料组成包括:pet粉体125份、对苯二甲酸4份、对苯二胺5份、玻璃纤维6份、抗氧化剂2份、分散剂3份、钛白粉4份、润滑剂3份、偶联剂2份和去离子水4份;高亮微球以重量份计,其原料组成包括:聚苯乙烯60份、发光粉3份、反光粉3份、防老剂2份、表面活性剂2份、增塑剂3份、增塑剂6份、偶联剂3份和去离子水3份。

[0038]

进一步,抗氧化剂为亚磷酸酯,分散剂为偏磷酸钠,润滑剂为聚乙烯蜡,偶联剂为铝酸酯偶联剂。

[0039]

进一步,发光粉为1,8-萘酰亚胺类衍生物,防老剂为n-苯基-n'-异丙基-对苯二胺,增塑剂为乙酰柠檬酸三丁酯,增稠剂为阿拉伯树胶。

[0040]

一种高亮涤纶纤维的制备方法,包括如下步骤:

[0041]

s1、将pet粉体、对苯二甲酸、对苯二胺、玻璃纤维、抗氧化剂、分散剂、钛白粉、润滑剂、偶联剂和去离子水按配比加入反应釜中,反应釜内处于氮气保护分为,在240-250℃、1-4bar压力下搅拌混合1-2h,然后在250-265℃、0.01-0.1bar压力下反应4-8h后得到聚合物熔体,将聚合物熔体经过滤、造粒、干燥后得到聚酯切片,待用;

[0042]

s2、将聚苯乙烯、发光粉、反光粉、防老剂、表面活性剂、增塑剂、增塑剂、偶联剂和去离子水按配比加入反应釜中,氮气保护氛围下,在230-250℃条件下熔融混合,并经过过滤、造粒、干燥后得到高亮微球,待用;

[0043]

s3、将聚酯切片和高亮微球按质量配比加入动态混合器中混合均,将混合料输送进入螺杆挤出机熔融,得纺丝熔体,将纺丝熔体经过过滤器过滤,通过计量泵后再输送至纺丝箱,增大纺丝箱内的压力,使纺丝熔体由纺丝箱内的喷丝板上的微孔以丝线状挤出,经侧吹风冷却;

[0044]

s4、冷却后的丝线经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

[0045]

进一步,步骤s3中,螺杆挤出机的温度为255-265℃,压力为105-115mpa;纺丝箱温度为235-250℃;侧吹风冷却成型时吹风风速为0.35-0.6m/s,侧吹风温度为13-20℃,侧吹风为含氧量《3ppm的空气或氮气。

[0046]

进一步,步骤s4中,上油率为0.4%

±

0.2,拉伸热定型时一辊温度80-100℃,一辊速度2300-2400m/min,二辊温度120-130℃,二辊速度3700-3900m/min。

[0047]

实施例3:如图1,本发明提供了一种高亮涤纶纤维,由聚酯切片和高亮微球按质量比11:2混合纺丝形成,聚酯切片以重量份计,其原料组成包括:pet粉体135份、对苯二甲酸6份、对苯二胺7份、玻璃纤维7份、抗氧化剂3份、分散剂4份、钛白粉7份、润滑剂3份、偶联剂3份和去离子水2份;高亮微球以重量份计,其原料组成包括:聚苯乙烯65份、发光粉5份、反光粉3份、防老剂3份、表面活性剂2份、增塑剂4份、增稠剂7份、偶联剂4份和去离子水4份。

[0048]

进一步,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,分散剂为次硫酸钠,润滑剂为石蜡,偶联剂为硅烷偶联剂。

[0049]

进一步,发光粉为吡唑啉衍生物,防老剂为n-苯基-α-苯胺,增塑剂为柠檬酸三正

己酯,增稠剂为淀粉。

[0050]

一种高亮涤纶纤维的制备方法,包括如下步骤:

[0051]

s1、将pet粉体、对苯二甲酸、对苯二胺、玻璃纤维、抗氧化剂、分散剂、钛白粉、润滑剂、偶联剂和去离子水按配比加入反应釜中,反应釜内处于氮气保护分为,在240-250℃、1-4bar压力下搅拌混合1-2h,然后在250-265℃、0.01-0.1bar压力下反应4-8h后得到聚合物熔体,将聚合物熔体经过滤、造粒、干燥后得到聚酯切片,待用;

[0052]

s2、将聚苯乙烯、发光粉、反光粉、防老剂、表面活性剂、增塑剂、增塑剂、偶联剂和去离子水按配比加入反应釜中,氮气保护氛围下,在230-250℃条件下熔融混合,并经过过滤、造粒、干燥后得到高亮微球,待用;

[0053]

s3、将聚酯切片和高亮微球按质量配比加入动态混合器中混合均,将混合料输送进入螺杆挤出机熔融,得纺丝熔体,将纺丝熔体经过过滤器过滤,通过计量泵后再输送至纺丝箱,增大纺丝箱内的压力,使纺丝熔体由纺丝箱内的喷丝板上的微孔以丝线状挤出,经侧吹风冷却;

[0054]

s4、冷却后的丝线经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

[0055]

进一步,步骤s3中,螺杆挤出机的温度为255-265℃,压力为105-115mpa;纺丝箱温度为235-250℃;侧吹风冷却成型时吹风风速为0.35-0.6m/s,侧吹风温度为13-20℃,侧吹风为含氧量《3ppm的空气或氮气。

[0056]

进一步,步骤s4中,上油率为0.4%

±

0.2,拉伸热定型时一辊温度80-100℃,一辊速度2300-2400m/min,二辊温度120-130℃,二辊速度3700-3900m/min。

[0057]

实施例4:如图1,本发明提供了一种高亮涤纶纤维,由聚酯切片和高亮微球按质量比13:2混合纺丝形成,聚酯切片以重量份计,其原料组成包括:pet粉体145份、对苯二甲酸7份、对苯二胺9份、玻璃纤维8份、抗氧化剂3份、分散剂4份、钛白粉9份、润滑剂4份、偶联剂4份和去离子水5份;高亮微球以重量份计,其原料组成包括:聚苯乙烯70份、发光粉6份、反光粉5份、防老剂3份、表面活性剂3份、增塑剂4份、增稠剂8份、偶联剂4份和去离子水4份。

[0058]

进一步,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,分散剂为偏磷酸钾,润滑剂为硬脂酸钙,偶联剂为铝酸酯偶联剂。

[0059]

进一步,发光粉为恶二唑及其衍生物类、1,8-萘酰亚胺类衍生物、1,3-丁二烯衍生物类、吡唑啉衍生物和三苯胺类衍生物中的一种或几种,防老剂为n-苯基-α-苯胺、对苯二胺、n-苯基-n'-异丙基-对苯二胺和酚类防老剂中的一种或几种,增塑剂为柠檬酸三乙酯、乙酰柠檬酸三丁酯、乙酰柠檬酸三辛酯、柠檬酸三正己酯和乙酰柠檬酸三正己酯中的一种或几种,增稠剂为淀粉、明胶、海藻酸钠、阿拉伯树胶、黄原胶、大豆蛋白胶、天然橡胶、羊毛脂和琼脂中的一种或几种。

[0060]

一种高亮涤纶纤维的制备方法,包括如下步骤:

[0061]

s1、将pet粉体、对苯二甲酸、对苯二胺、玻璃纤维、抗氧化剂、分散剂、钛白粉、润滑剂、偶联剂和去离子水按配比加入反应釜中,反应釜内处于氮气保护分为,在240-250℃、1-4bar压力下搅拌混合1-2h,然后在250-265℃、0.01-0.1bar压力下反应4-8h后得到聚合物熔体,将聚合物熔体经过滤、造粒、干燥后得到聚酯切片,待用;

[0062]

s2、将聚苯乙烯、发光粉、反光粉、防老剂、表面活性剂、增塑剂、增塑剂、偶联剂和去离子水按配比加入反应釜中,氮气保护氛围下,在230-250℃条件下熔融混合,并经过过

滤、造粒、干燥后得到高亮微球,待用;

[0063]

s3、将聚酯切片和高亮微球按质量配比加入动态混合器中混合均,将混合料输送进入螺杆挤出机熔融,得纺丝熔体,将纺丝熔体经过过滤器过滤,通过计量泵后再输送至纺丝箱,增大纺丝箱内的压力,使纺丝熔体由纺丝箱内的喷丝板上的微孔以丝线状挤出,经侧吹风冷却;

[0064]

s4、冷却后的丝线经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

[0065]

进一步,步骤s3中,螺杆挤出机的温度为255-265℃,压力为105-115mpa;纺丝箱温度为235-250℃;侧吹风冷却成型时吹风风速为0.35-0.6m/s,侧吹风温度为13-20℃,侧吹风为含氧量《3ppm的空气或氮气。

[0066]

进一步,步骤s4中,上油率为0.4%

±

0.2,拉伸热定型时一辊温度80-100℃,一辊速度2300-2400m/min,二辊温度120-130℃,二辊速度3700-3900m/min。

[0067]

现选取市面上普通的涤纶纤维作为对照组,于本发明实施例进行性能检测对比,其结果如下表所示:

[0068][0069][0070]

有检测结果可知,本发明实施例制备的涤纶,因其添加玻璃纤维、钛白粉等填料,有效增强了纤维的强度,其断裂强度平均值为4.4cn/dtex,远远大于市面普通涤纶纤维强度,并且,通过高亮微球与聚酯切片混合纺丝,通过高亮微球中的发光粉和反光粉提高涤纶纤维的亮度值,且纺丝成型过程中,高温环境均处于氮气保护氛围,避免纤维高温氧化,使得本发明实施例的纤维亮度值达到80以上,并通过抗氧化剂和防老剂有效避免纤维老化,使得涤纶纤维具有持久高亮效果。

[0071]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。