1.本实用新型涉及包装盒生产技术领域,具体涉及到一种全自动紧固包装生产系统。

背景技术:

2.在电子商务快速发展的今天,每天的快递包裹数以亿计,产品种类繁多,用以快递运输的外包装也至关重要,当前针对小件商品的快递外包装存在多种缺陷。

3.为了避免物品在运输过程中被碰撞而发生损坏,快递包装时会使用气泡柱包裹商品,或者在包装盒中放入塑料气袋,气泡柱以及塑料气袋均起到减震抗冲击的作用,然而,包装人员在使用气泡柱打包物品时,需要人工缠绕且还需要使用额外的透明胶将气泡柱固定在物品上,耗时较长,另外,气泡柱、塑料气袋在保管是占用空间较大,且气泡柱、塑料气袋的使用导致塑料使用量大幅度增加,顾客收到物品后一般会直接丢弃,视为垃圾,不利于环境保护。目前相关技术中,为了在产品运输过程中同时解决上述的多个问题,工作人员常常会在包装盒上固定弹性的薄膜,其设于包装盒的上方,薄膜的其中两条对边分别与包装盒两条对边通过热压工艺固定,薄膜相对包装盒被撑开时形成的空间可放置物品,薄膜的设置,在实现紧固产品的同时,相对减小占用空间且使用完毕后还能贴合在包装盒表面。

4.在现有的包装盒生产技术中,一般是工作人员将制好的包装盒依次放置在工作台上,然后手动调整好包装盒的位置,之后工作人员手动裁剪出与板材适配大小的薄膜,覆盖在板材的表面,最后工作人员操控热压装置将加热板材相对两侧的薄膜,使得薄膜紧固在板材的表面,完成薄膜与包装盒包材的加工,然而,人工装配的方式耗时耗力,人工成本较高,因此,存在待改进之处。

技术实现要素:

5.针对现有技术所存在的不足,本实用新型目的在于提出一种全自动紧固包装生产系统,具体方案如下:

6.一种全自动紧固包装生产系统,用于将薄膜紧固在板材的表面,所述生产系统包括定位传输平台、自动放料系统、定位放膜系统以及烫合装置,所述自动放料系统架设于所述定位传输平台的一端,所述定位放膜系统、烫合装置呈上下方位设置于所述定位传输平台的中部;

7.所述自动放料系统用于将制好板材依次转运至所述定位传输平台的表面,所述定位传输平台用于将来自所述自动放料系统上的板材按照既定路线进行间歇式输送,所述定位放膜系统用于对经过正下方的板材的表面进行覆膜,所述烫合装置用于将板材上覆盖的薄膜热压固定于所述板材的表面以及切割相邻两个板材之间的薄膜。

8.进一步的,所述自动放料系统包括固定架、板材放置架、翻转式负压吸附装置,所述板材放置架、翻转式负压吸附装置均安装于所述固定架上;

9.所述板材放置架包括有板材输送道以及限位组件,所述限位组件与所述板材输送

道配合以实现处于所述板材输送道上的板材相互之间依次贴合设置;

10.所述翻转式负压吸附装置用于间歇式地将所述板材输送道出料端的板材依次平放于所述定位传输平台上。

11.进一步的,所述限位组件包括用于与板材抵接设置的上限位杆、左限位杆以及右限位杆,所述上限位杆、左限位杆以及右限位杆呈三角分布设置于所述固定架上且均处于所述板材输送道的正上方。

12.进一步的,所述翻转式负压吸附装置包括吸盘、第一翻转气缸、第二翻转气缸、第三固定杆以及第二连接杆,所述吸盘与所述第一翻转气缸传动连接,所述第一翻转气缸通过所述第三固定杆安装于所述固定架上,所述第一翻转气缸处于所述定位传输平台的上方且靠近所述板材输送道的出料端,所述第三固定杆的两端均设有所述第二连接杆,所述第二连接杆均对应传动连接有所述第二翻转气缸,所述第二翻转气缸安装于所述固定架上。

13.进一步的,所述定位传输平台包括机架,所述机架上设置有输送带,所述输送带转动架设在所述机架上,所述输送带上设置有隔板,所述隔板的长度方向与所述输送带的宽度方向相同,且隔板与所述输送带固定,所述隔板在所述输送带上间隔设置有若干个,任意相邻的两个隔板之间形成有放置工位,板材放置在所述放置工位内;

14.所述机架上设置有纠偏装置,所述纠偏装置架设在所述机架上,所述纠偏装置将板材的一边抵紧在隔板上。

15.进一步的,所述纠偏装置包括导向条,所述导向条与所述输送带的上侧呈间隔设置,板材从所述导向条与所述输送带之间通过,且所述导向条与所述机架可拆卸固定。

16.进一步的,所述定位放膜系统包括放卷装置、导向装置、张紧装置,所述放卷装置、导向装置、张紧装置均架设在所述机架上;所述放卷装置包括放卷辊,所述放卷辊转动架设在所述机架上,所述放卷辊上设置有薄膜滚筒,所述薄膜滚筒可拆卸固定在所述放卷辊上;所述导向装置包括导向辊,所述导向辊固定在所述机架上,所述薄膜滚筒的一端绕过所述导向辊;所述张紧装置包括转动架,所述转动架转动固定在所述机架上,所述转动架上设置有第一张紧辊与第二张紧辊,所述第一张紧辊与第二张紧辊转动架设在所述转动架上,所述薄膜滚筒的一端绕过所述导向辊后,再依次绕过所述第一张紧辊与第二张紧辊,所述薄膜滚筒的一端绕过所述第二张紧辊后覆盖在板材上。

17.进一步的,所述烫合装置包括热压机构、温控主机以及切割机构;

18.所述热压机构形成有烫合部,所述烫合部与所述定位传输平台之间形成有供板材通过的间隙,且所述热压机构可相对所述定位传输平台做间歇式的上下升降运动;

19.所述切割机构形成有切割部,且所述切割机构可相对所述定位传输平台做间歇式的上下升降运动;

20.所述温控主机与所述烫合部、切割部电连接。

21.进一步的,所述热压机构还包括安装架、第一升降气缸,所述安装架的一端铰接安装于所述定位传输平台上,所述安装架的另一端设有所述烫合部,且所述安装架设有所述烫合部的端部与所述第一升降气缸传动连接;

22.所述烫合部包括第一温度传感器、电加热板以及固定座,所述电加热板通过固定座安装于所述安装架上,所述第一温度传感器安装于所述电加热板上,所述第一温度传感器与所述温控主机电连接。

23.进一步的,所述切割机构还包括第二升降气缸,所述第二升降气缸固定于所述定位传输平台上,所述切割部具体包括电加热刀片、刀片固定块以及第二温度传感器,所述电加热刀片设于所述刀片固定块上,所述第二升降气缸与所述刀片固定块传动连接,所述第二温度传感器安装于所述电加热刀片上,所述第二温度传感器与所述温控主机电连接。

24.与现有技术相比,本实用新型的有益效果如下:

25.通过设置生产系统,制好的包装盒板材的初始位置在自动放料系统中。生产系统作业时,定位传输平台始终处于运行状态,初始时定位传输平台上的板材数量为零,当自动放料系统中装载好制好的板材后,开始工作,将板材依次转运至定位传输平台上进行输送,板材经过定位放膜系统下方时,定位放膜系统运行,板材表面实现被覆膜,之后,烫合装置工作,将连续的薄膜同时热压于相邻两个板材相互靠近的两侧,再将两个板材之间的薄膜切开,得到独立且表面带膜的板材,完成加工的板材继续被定位传输平台输出。综述,整个系统实现包装盒板材的自动化释放、实现薄膜的自动化释放以及实现板材、薄膜之间的自动化热压以及薄膜的自动化切割,操作简单,减少耗费人力以及人工成本。

附图说明

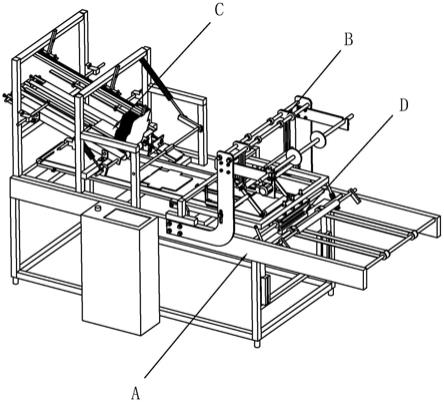

26.图1为本实用新型的实施例的整体示意图;

27.图2为本实用新型的侧视图;

28.图3为本实用新型中展示定位传输平台的结构示意图;

29.图4为图3中a部的局部放大示意图;

30.图5为本实用新型中展示定位放膜系统的结构示意图;

31.图6为图5 中b部的局部放大示意图;

32.图7为图5 中c部的局部放大示意图;

33.图8为本实用新型中展示自动放料系统的结构示意图;

34.图9为本实用新型中展示自动放料系统中限位组件的结构示意图;

35.图10为本实用新型中展示烫合装置的结构示意图;

36.图11为本实用新型中展示热压机构、切割机构具体位置的结构示意图;

37.图12为图11中d部的局部放大示意图。

38.附图标记:a、定位传输平台;1、机架;11、支撑板;12、转轴;13、定位滚筒;14、驱动电机;2、输送带;21、隔板;211a、避让槽;22、放置工位;3、横板;31、承托板;32、角码;4、横梁;5、纠偏装置;51、导向条;511、卡槽;512、固定螺栓;513、螺母;52、压条;53、第一固定杆;6、毛刷; 61、连接板;b、定位放膜系统;7、放卷装置;71、放卷辊;711、第一齿轮; 72、薄膜滚筒;73、滚轮;74、动力电机;741、第二齿轮;8、导向装置; 81、导向辊;811、限位环;82、固定板;821、导向槽;83、防拉杆;9、张紧装置;91、转动架;92、转动板;93、第二固定杆;94、第一张紧辊;95、第二张紧辊;96、第一连接杆;97、螺杆;98、螺母;15、立板;151、固定槽;16、水平板;161、嵌设槽;c、自动放料系统;100、固定架;200、板材放置架;210、板材输送道;211b、顶压板;212、辅助导向带;220、限位组件;221、上限位杆;222、左限位杆;223、右限位杆;224、调节杆;300、翻转式负压吸附装置;310、吸盘;320、第一翻转气缸;330、第二翻转气缸; 340、第三固定杆;350、第二连接杆;d、烫合装置;400、热压机构;410、安装架;420、第一升降气缸;430、烫合部;431、第一温度传感器;432、电加热板;433、固定座;4331、螺杆;500、温控

主机;600、切割机构;610、第二升降气缸;620、切割部;621、电加热刀片;622、刀片固定块;623、第二温度传感器。

具体实施方式

39.下面结合实施例及附图对本实用新型作进一步的详细说明,但本实用新型的实施方式不仅限于此。

40.结合图1和图2,一种全自动紧固包装生产系统,用于将薄膜紧固在板材的表面,生产系统包括定位传输平台a、自动放料系统c、定位放膜系统b 以及烫合装置d,自动放料系统c、定位放膜系统b以及烫合装置d均集成于定位传输平台a上,具体来说,自动放料系统c架设于定位传输平台a的一端,定位放膜系统b、烫合装置d呈上下方位设置于定位传输平台a的中部。

41.自动放料系统c用于将制好板材依次转运至定位传输平台a的表面,定位传输平台a用于将来自自动放料系统c上的板材按照既定路线进行间歇式输送,定位放膜系统b用于对经过正下方的板材的表面进行覆膜,烫合装置 d用于将板材上覆盖的薄膜热压固定于板材的表面以及切割相邻两个板材之间的薄膜。

42.在本生产系统的生产工艺中,定位传输平台a始终处于运行状态,初始时定位传输平台a上的板材数量为零,当自动放料系统c中装载好制好的板材后,开始工作,将板材依次转运至定位传输平台a上进行输送,板材经过定位放膜系统b下方时,定位放膜系统b运行,板材表面实现被覆膜,之后,烫合装置d工作,将连续的薄膜同时热压于相邻两个板材相互靠近的两侧,再将两个板材之间的薄膜切开,得到独立且表面带膜的板材,完成加工的板材继续被定位传输平台a输出。

43.结合图8和图9,作为提前放置板材的装置,自动放料系统c包括固定架100、板材放置架200、翻转式负压吸附装置300,板材放置架200、翻转式负压吸附装置300均安装于固定架100上,通过固定架100将整个自动放料系统c固定于定位传输平台a的一端,工作时,翻转式负压吸附装置300 吸附住板材放置架200上的板材后,再将吸附住的板材翻转在定位传输平台 a的表面,依次循环,实现连续性生产。

44.当包装盒板材制造完毕后,板材放置架200用于稳定堆放制好的包装盒板材,详述来说,板材放置架200包括有板材输送道210以及限位组件220,限位组件220与板材输送道210配合以实现处于板材输送道210上的板材相互之间依次贴合设置。板材输送道210为平板结构,固定在固定架100上,整体呈倾斜设置,且板材输送道210出料端的高度高于板材输送道210进料端的高度。限位组件220包括用于与板材抵接设置的上限位杆221、左限位杆222以及右限位杆223,上限位杆221、左限位杆222以及右限位杆223 呈三角分布设置于固定架100上且均处于板材输送道210的正上方,上限位杆221、左限位杆222以及右限位杆223均与板材输送道210平行设置,且三者的长度可与板材输送道210的长度一致。

45.由于包装盒板材有四个边缘,以厚度方向进行堆叠的板材放置在板材输送道210上后,通过设置限位组件220,上限位杆221、左限位杆222、右限位杆223以及板材输送道210共同配合与板材的四个边缘抵接,从而起到限位作用,使得板材稳定处于板材输送道210上,同时,板材输送道210呈倾斜设置,堆放的板材在重力作用下处于板材输送道210的出料端,另外,还可在板材输送道210上设置一个顶压板211b,顶压板211b可设置成l字形,对板

材施加一个额外的压力,使得板材之间相对贴合设置。

46.为便于在固定架100上安装以及拆卸限位组件220,上限位杆221与固定架100的连接方式为可拆卸固定连接,具体的,上限位杆221的外壁上凸出设置有调节杆224,调节杆224与固定架100通过螺钉可拆卸固定连接。左限位杆222、右限位杆223与固定架100的连接方式与上限位杆221与固定架100的连接方式相同。

47.优化的,如图所示,板材输送道210上绕设有间歇式运转的辅助导向带212,当翻转式负压吸附装置300吸附住板材输送道210上的板材时,辅助导向带212同时向下运转,相当于对板材施力一个推力,与限位组件220对板材施加的压紧力抵消,便于板材依次离开板材输送道210。

48.翻转式负压吸附装置300用于间歇式地将板材输送道210出料端的板材依次吸附再平放于定位传输平台a上。详述来说,翻转式负压吸附装置300 包括吸盘310、第一翻转气缸320、第二翻转气缸330、第三固定杆340以及第二连接杆350,吸盘310设置有两个,均与第一翻转气缸320传动连接,第一翻转气缸320通过第三固定杆340安装于固定架100上,第一翻转气缸 320处于定位传输平台a的上方且靠近板材输送道210的出料端设置,第三固定杆340的两端均设有第二连接杆350,第二连接杆350均对应传动连接有第二翻转气缸330,第二翻转气缸330安装于固定架100上。

49.在限位组件220的限位作用下,制好的包装盒板材整齐堆放在板材输送道210上。需要将包装盒板材转运至定位传输平台a上时,翻转式负压吸附装置300工作,第一翻转气缸320带动吸盘310伸缩,伸出时吸盘310在负压作用下吸附住板材的表面,之后第一翻转气缸320朝向定位传输平台a的表面进行翻转,同时,第二翻转气缸330伸出以及翻转,在第二连接杆350 的传动作用下,第一翻转气缸320的伸缩方向与竖直方向平行设置,之后第一翻转气缸320再次伸出将吸盘310上的板材放置在定位传输平台a上,便于进行后续工序。综上,工作人员只需将制好的包装盒板材堆放在板材输送道210上即可,操作简单,减少耗费人力以及人工成本。

50.结合图3和图4,作为输送板材的装置,定位传输平台a包括机架1,机架1整体为长方体框架。机架1上设置有支撑板11,支撑板11整体呈长方形板状,且支撑板11位于机架1宽度方向的两侧各设置有一个,两个支撑板 11宽度方向的一端均与机架1固定,另一端均向远离机架1的一侧延伸。

51.两个支撑板11之间设置有转轴12,转轴12位于支撑板11长度方向的两侧各设置有一个,且转轴12的轴线方向与机架1的宽度方向相同,转轴 12的两端分别与两侧的支撑板11转动连接。两个转轴12上均设置有定位滚筒13,定位滚筒13的轴线与对应的转轴12的轴线同轴,且定位滚筒13与对应的转轴12固定,两个定位滚筒13之间设置有输送带2,输送带2与定位滚筒13张紧配合。机架1一侧的支撑板11上设置有驱动电机14,驱动电机14可拆卸固定在支撑板11上,且驱动电机14的转动轴与支撑板11长度方向一侧的转轴12固定,通过驱动电机14驱动输送带2转动,使得输送带 2转动的稳定性。

52.两个支撑板11之间设置有横板3,横板3整体呈长方形板状,且横板3 的长度方向与机架1的宽度方向相同。横板3长度方向穿过输送带2之间,横板3长度方向的两端分别与两侧的支撑板11固定,且横板3沿支撑板11 长度方向间隔设置有三个。横板3水平方向的上侧与输送带2之间设置有承托板31,承托板31整体呈长方形板状,承托板31长度方向与支撑

板11的长度方向相同,宽度方向与横板3的长度方向相同,且承托板31长度方向的两侧搭设在支撑板11长度方向两侧的横板3上。

53.承托板31与横板3之间设置有角码32,角码32的两侧边分别抵紧承托板31与横板3,使用过程中螺钉穿过角码32与承托板31、横板3螺纹连接。通过在输送带2之间设置承托板31,以使得,输送带2在传输板材的过程中,提升输送带2的承重能力。

54.输送带2上设置有隔板21,隔板21整体呈长方形板状,隔板21的长度方向与输送带2的输送方向垂直,隔板21宽度方向的一端与输送带2固定,另一端向远离输送带2的一侧延伸,且隔板21绕输送带2均匀间隔设置有若干个,任意相邻的两个隔板21之间形成有放置工位22,使用时,工作人员将板材依次放置在对应的放置工位22内。

55.若干个隔板21长度方向的中部均开设有避让槽211a,避让槽211a连通相邻的两个放置工位22,使得相邻两个放置工位22之间的交互性得以提升。

56.撑板11上设置有横梁4,横梁4整体呈长方形杆状,且横梁4位于输送带2是上侧,横梁4长度方向的两端位于输送带2宽度方向的两侧,且横梁 4长度方向的两端分别与两侧的支撑板11固定。

57.横梁4上设置有纠偏装置5,纠偏装置5包括导向条51,导向条51整体呈长方体状,导向条51的长度方向与输送带2的输送方向相同,且导向条 51与输送带2呈间隔设置。导向条51长度方向与输送带2输送方向相对的一端设置有压条52,压条52的一端与导向条51一体成型,另一端向远离输送带2的一侧延伸。使用时,板材在压条52的导向作用下进入导向条51与输送带2之间,之后导向条51从隔板21上的避让槽211a穿过。通过导向条 51的作用,板材的一边与隔板21对齐。

58.横梁4上设置有第一固定杆53,第一固定杆53与横梁4可拆卸固定,导向条51上开设有卡槽511,卡槽511的开设有方向与导向条51的长度方向相同。导向条51上设置有固定螺栓512,固定螺栓512的螺帽与导向条51 上的卡槽511卡接,固定螺栓512的螺杆433197朝向背离输送带2的一侧,且固定螺栓512螺杆433197的一端穿过第一固定杆53。

59.固定螺栓512上设置有螺母98513,螺母98513在固定螺栓512的螺杆 433197上设置有三个,且三个螺母98513均与固定螺栓512的螺杆433197 螺纹连接。其中一个螺母98513的一端与导向条51抵触,另外两个螺母98513 相互靠近的一端与第一固定杆53抵触。通过固定螺栓512与螺母98513配合,使得调节导向条51与输送带2间距的便捷性得以提升,提升导向条51的适应性。

60.横梁4位于导向条51的两侧均设置有毛刷6,毛刷6与输送带2之间呈间隔设置,且毛刷6与横梁4之间设置有连接板61,连接板61的一端与横梁4固定,另一端与毛刷6固定,通过毛刷6对板材进行纠偏,使得板材在输送带2上位置的精确性得以提升。

61.定位传输平台a运用时,工作人员根据板材的厚度,通过固定螺栓512 与螺母98513调节导向条51与输送带2之间的间距,然后将板材放入对应的放置工位22内,同时,驱动电机14驱动输送带2转动,板材跟随输送带2 一起移动,当板材移动到横梁4下侧时,板材经过压条52的导向作用进入导向条51的下侧,导向条51与毛刷6将板材的一边与隔板21对齐。

62.结合图5至图7,作为连续性放出薄膜的装置,定位放膜系统b包括放卷装置7、导向装置8、张紧装置9,为了减小安装时的占用空间,放卷装置 7、导向装置8、张紧装置9均架设

在机架1上。参照图1,机架1上设置有立板15,立板15整体为l形板,立板15一边的方向与支撑板11长度方向相同,另一边的方向与支撑板11垂直。立板15与支撑板11平行的一边与支撑板11固定,另一端向远离机架1的一侧延伸,且立板15与支撑板11对应设置有两个,两个立板15呈相对设置。两个立板15竖直方向远离支撑板11 的一侧上均设置有水平板16,水平板16整体呈长方形板状,水平板16长度方向的一端与立板15固定,另一端向远离对应立板15的一侧延伸。

63.水平板16上设置有放卷装置7,放卷装置7转动架设在水平板16上,且放卷装置7包括放卷辊71,两个水平板16长度方向远离立板15的一端均开设有嵌设槽161,放卷辊71搭设在两个水平板16的嵌设槽161内。放卷辊71上设置有薄膜滚筒72,薄膜滚筒72与放卷辊71固定,通过将薄膜滚筒72固定在放卷辊71上,使得薄膜滚筒72放卷的便捷性得以提升,且当薄膜滚筒72上的薄膜使用完毕后,可将薄膜滚筒72从放卷辊71上拆下进行更换。

64.两个水平板16上均设置有滚轮73,滚轮73转动架设在水平板16。滚轮 73位于放卷辊71轴线方向的两侧各设置有一个,两个滚轮73的侧壁均与放卷辊71的表面抵触,通过滚轮73与放卷辊71表面抵触,使得放卷辊71在水平板16上转动的便捷性得以提升。

65.放卷辊71的一端设置有第一齿轮711,第一齿轮711与放卷辊71同轴,且第一齿轮711与放卷辊71固定。水平板16上设置有动力电机74,动力电机74可拆卸固定在水平板16上,且动力电机74的输出轴朝向靠近第一齿轮 711的一侧,动力电机74的输出轴上设置有第二齿轮741,第二齿轮741的轴线与动力电机74输出轴的轴线同轴,且第二齿轮741与动力电机74的输出轴固定,第一齿轮711与第二齿轮741捏合,动力电机74带动带动第二齿轮741转动,第二齿轮741带动第一齿轮711转动,第一齿轮711带动放卷辊71转动,通过动力电机74驱动薄膜滚筒72进行放卷,使得薄膜滚筒72 放卷的自动化长度得以提升。

66.立板15上设置有导向装置8,导向装置8架设在立板15上,且导向装置8包括导向辊81,导向辊81的轴线与放卷辊71的轴线平行,且导向辊81 与立板15竖直方向远离支撑板11的一端固定,导向辊81沿水平板16的长度方向间隔设置有两个。两个导向辊81上均设置有限位环811,限位环811 为橡胶材质,且限位环811在对应导向辊81上间隔设置有两个,两个限位环 811均套设在对应的导向辊81上,薄膜滚筒72上的薄膜从导向辊81上的两个限位环811之间穿过,防止薄膜在放卷的过程中发生偏移。

67.两个导向辊81之间设置有固定板82,固定板82位于两个限位环811相互远离的一侧各设置一个。固定板82整体呈t形,固定板82水平方向的两端分别与在两个导向辊81上,且固定板82竖直方向与导向辊81的轴线方向垂直。固定板82上开设有导向槽821,导向槽821的长度方向与导向辊81 的轴线方向垂直。两个固定板82之间设置有防拉杆83,防拉杆83整体呈圆柱状,且防拉杆83的两端均搭设在两侧固定板82的导向槽821内。薄膜从两个导向辊81之间的上侧穿入,然后再绕过防拉杆83的下侧,之后再从两个导向辊81之间的下侧穿出。薄膜绕过防拉杆83,一方面能够防止薄膜受到的拉力较大,另一方面能够防止相互靠近的薄膜粘连在一起。

68.立板15上设置有张紧装置9,张紧装置9架设在立板15上。张紧装置9 包括转动架91,转动架91位于两个立板15之间。转动架91包括转动板92,转动板92整体呈长方形板状,且转动板92沿其厚度方向间隔设置有两个,两个转动板92之间设置有第二固定杆93,第二固定杆93位于转动板92长度方向的两端各设置有一个,且两个第二固定杆93的两端分别与

两侧的转动板92固定,使得两个转动板92之间的稳定性得以提升。

69.两个第二固定杆93上分别设置有第一张紧辊94与第二张紧辊95,第一张紧辊94与第二张紧辊95的轴线均与对应的第二固定杆93轴线同轴,且第一张紧辊94与第二张紧辊95均转动固定在对应的第二固定杆93上。薄膜从两个导向辊81下侧穿出后,再从第一张紧辊94与第二张紧辊95的下侧穿过。

70.两个立板15上均开设有固定槽151,固定槽151贯穿立板15,且固定槽 151的长度方向与立板15的竖直方向相同。两个立板15与转动板92之间均设置有第一连接杆96,两个第一连接杆96的两端均设置有螺杆433197,螺杆433197的一端均与对应的第一连接杆96固定,另一端均穿过对应的转动板92与对应立板15上的固定槽151。螺杆433197穿过立板15与转动板92 的一端均设置有螺母98513,螺母98513均与对应的螺杆433197螺纹连接,且螺母98513的一端与立板15。转动板92抵触。

71.定位放膜系统b运作时,将薄膜滚筒72固定在放卷辊71上,然后将薄膜滚筒72的一端依次绕过导向辊81、第一张紧辊94、第二张紧辊95,包装纸板跟随输送带2一起运动时,当包装纸板经过第二张紧辊95与输送带2 之间,薄膜覆盖在包装纸板上侧,有助于省去人工拉着薄膜固定在包装纸板上。

72.结合图10至图12,烫合装置d作为将薄膜紧固在板材上的装置,工作时,烫合装置d可对定位传输平台a上的板材先进行薄膜热压操作,再进行薄膜切割操作,最终得到独立的表面压制有薄膜的板材。由于薄膜为受热可变形的材料制成,薄膜热压操作以及薄膜切割操作均采用加热方式完成,详述来说,烫合装置d包括热压机构400、温控主机500以及切割机构600,温控主机500为现有技术,用于对热压机构400、切割机构600设定一定的温度。

73.热压机构400包括安装架410、第一升降气缸420以及烫合部430,安装架410整体为口字型的框架,安装架410的一端通过轴杆铰接安装于定位传输平台a上,安装架410的另一端朝下的位置设有烫合部430,处于中部,烫合部430与定位传输平台a之间形成有供板材通过的间隙,且热压机构400 可相对定位传输平台a做间歇式的上下升降运动,从而带动烫合部430对经过间隙处的板材进行压制。

74.热压机构400的上下升降运动具体实现方式如下:安装架410设有烫合部430的端部与第一升降气缸420传动连接,第一升降气缸420设置有两个,均固定安装在定位传输平台a的下部,其伸缩方向呈倾斜设置,当第一升降气缸420做上升、下降运动时,推动安装架410的端部以轴杆为旋转中心做向上、向下的翻转运动,从而带动烫合部430做远离、靠近定位传输平台a 表面的运动。

75.优化的,安装架410与烫合部430可拆卸固定连接,烫合部430具体包括第一温度传感器431、电加热板432以及固定座433,电加热板432固定在固定座433上,固定座433的顶部设置多个间隔设置的螺杆433197,螺杆 433197穿设安装于安装架410上后用螺母98513锁紧,实现紧固。第一温度传感器431安装于电加热板432上,用于监测电加热板432的实时温度,且第一温度传感器431与温控主机500电连接。

76.切割机构600包括第二升降气缸610以及切割部620,且切割机构600 可相对定位传输平台a做间歇式的上下升降运动。第二升降气缸610设置有两个,均固定于定位传输平台a的下部位置,其伸缩方向与竖直方向平行设置。切割部620具体包括电加热刀片621、刀片固定块622以及第二温度传感器623,电加热刀片621设于刀片固定块622上,第二升降气

缸610与刀片固定块622传动连接,第二温度传感器623安装于电加热刀片621上,用于监测电加热刀片621的实时温度,第二温度传感器623与温控主机500电连接。

77.当第二升降气缸610做上升、下降运动时,推动刀片固定块622以及电加热刀片621做上升、下降运动,实现靠近、远离板材的运动。

78.为减小薄膜热压操作、薄膜切割操作之间的间隔时间,提高工作效率,烫合部430、切割部620呈上下间隔设置。工作人员在温控主机500上设定好烫合部430、切割部620的温度,当包装盒板材在定位传输平台a上运行时,板材从间隙处经过烫合部430下方,当两个相邻设置的板材的侧边同时处于烫合部430的下方时,此时,热压机构400做下降运动,带动烫合部430 上的电加热板432同时与两个相邻设置板材的边缘接触,在加热以及压力作用下电加热板432将薄膜压制在板材表面,由于薄膜为连续式结构,之后,切割机构600做上升运动,带动切割部620上升,在加热作用下切割部620 的电加热板432在两个板材之间的位置切割薄膜,从而得到两个独立热压有薄膜的板材。

79.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。