1.本发明属于化学纤维生产技术领域,尤其是一种超亮光细旦扁平涤纶预取向丝的制备方法及生产设备。

背景技术:

2.涤纶(即pet纤维)是我国聚酯纤维的商品名称,是合成纤维中的一个重要品种。因其优良的物理和化学特性被广泛应用于服装面料、家纺及其它非服装领域。涤沦产品自问世以来,也曾以其悬垂好、强度高、挺括、不易起皱而被下游用户当作主要纺织原料来织造各类纺织品。但是,随着人们对纺织品的美观性、舒适性和功能性的追求不断提高。扁平丝的后道织物具有光泽优雅、蓬松性、透气性好等优点,深受人们的关注。

3.目前,市场上生产扁平丝主要以半消光熔体为主,虽然利用扁平度较高的截面纤维平面对光线的全反射(镜面反射),改善了纤维光泽度,但是还不能满足对毛毯光泽靓丽、更加光彩夺目的视觉要求。同时,因扁平丝的截面采用“一”字型,使摩擦系数随着纤维截面的变化而增加,因此,为减少因摩擦引起的断头次数,生产速度基本控制在2800m/min以内,过低的生产速度导致产量偏低,严重的影响了企业的经济效益。

4.因此,研究光泽靓丽且产量增加的扁平丝为目前亟待需要解决的技术问题。

技术实现要素:

5.本发明旨在解决现有技术中存在的技术问题之一。

6.本技术提供了一种超亮光细旦扁平涤纶预取向丝的制备方法,其特征在于,包括以下步骤:

7.s1、配置:由聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)在搅拌器的搅拌作用下形成均匀的浆料悬浮液;

8.s2、酯化:浆料悬浮液在260~275℃温度下反应4-6小时,生成对苯二甲酸双羟乙酯(bhet);

9.s3、缩聚:酯化反应结束后,在负压真空条件下,对苯二甲酸双羟乙酯(bhet)在催化剂乙二醇锑的作用下,工艺温度为270~290℃温度下反应3-4小时,生成聚对苯二甲酸乙二醇酯(pet)和乙二醇(eg);

10.s4、熔体输送:缩聚反应结束后,由熔体输送泵将大有光熔体输送至纺丝车间;

11.s5、纺丝成型:熔体经过滤器去除熔体中的杂质后,通过计量泵精准定量的进入纺丝箱体,经dio喷丝板挤出形成熔体细流,经环吹冷却成型;

12.s6、卷绕:环吹冷却成型的纤维经油嘴上油后,经卷绕制成超亮光扁平涤纶预取向丝;

13.其中,所述环吹风冷却条件为:环吹风压为18-22pa,冷却风温度控制在22-24℃,湿度控制在63-67%,所述油嘴高度为距离喷丝板850mm,所述大有光熔体的特性粘度为0.610-0.620dl/g。

14.采用上述的一种超亮光细旦扁平涤纶预取向丝的制备方法,制得的超亮光扁平涤纶预取向丝。断裂强度≥2.40cn/dtex,断裂强度cv值≤5.0%,断裂伸长率为130

±

5.0%,断裂伸长率cv值≤5.0%,条干不匀率cv值≤1.5%,大有光熔体:即在原料中不含消光剂tio2,增强了纤维的透明、光亮和闪光效果。

15.本发明还公开了一种dio喷丝板,其特征在于,包括:

16.喷丝板本体;

17.喷丝孔,其有若干,呈同心圆状分布且对称设置在所述喷丝板本体两侧。

18.还包括:

19.其中,所述喷丝孔的孔径的长径比为8:1-10:1。

20.还包括:

21.其中,两侧对称的各所述喷丝孔之间的间距为5-8mm,两边各排列144个喷丝孔,且孔与孔之间的间距为4.40-6.00mm。

22.采用上述的一种dio喷丝板,所述dio喷丝板上喷丝孔的排列方式为两半对称的同心圆形排列,可在单位时间内实现产量翻倍,喷丝板两半对称的间距为5-8mm,两边各排列144个喷丝孔,且孔与孔之间的间距为4.40-6.00mm,提高了环吹的冷却效率,纤维冷却效果更佳,降低了纤维的条干不匀率。作为优选,喷丝板孔径的长径比为8:1-10:1,提高了纤维织物的刚性。

23.本发明还公开了一种浆料配置设备,其特征在于,包括:

24.搅拌仓,其带有内腔;

25.进料管,其与所述搅拌仓的内腔连通;

26.出料管,其与所述搅拌仓的内腔连通;

27.搅拌轴,其活动安装在所述搅拌仓的内腔中通过旋转驱动机构带动旋转;

28.搅拌叶片,其安装在所述搅拌轴外壁上;

29.循环机构,其用于使搅拌仓内腔中的溶液上下循环流动。

30.采用上述的一种浆料配置设备,聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)通过进料管进入搅拌仓的内腔中,驱动机构带动搅拌轴转动,使搅拌叶片对搅拌仓内腔中的聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)进行搅拌,形成均匀的浆料悬浮液,通过循环机构使位于搅拌仓内腔中的聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)上下循环流动,提高聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)之间的混合速度。

31.所述旋转驱动机构包括:

32.旋转槽,其凹陷设置在所述搅拌仓顶部;

33.转动沿,其安装在所述搅拌轴外壁顶端且转动安装在所述转动槽中;

34.第一齿牙组,其安装在所述转动沿侧壁上;

35.主动齿轮,其与所述第一齿牙组啮合并且通过第一电机带动旋转;

36.滚珠槽,其有两条且对称设置在转动沿与旋转槽上;

37.滚珠,其滚动安装在两侧滚珠槽中。

38.所述循环机构包括:

39.升降腔,其设置在所述搅拌轴中且顶部敞开;

40.升降滑块,其竖直滑动安装在升降腔中;

41.升降驱动机构,其用于带动所述升降滑块在升降腔中升降;

42.回流室,其带有内腔且设置在所述搅拌轴底端;

43.进液孔,其连通所述回流室内腔顶部与搅拌仓的内腔;

44.通孔,其连通升降腔和所述回流室的内腔;

45.活塞,其竖直滑动安装在所述回流室的内腔中;

46.过孔,其设置在所述活塞上;

47.支杆,其顶端与所述升降滑块底面固定连接,底端穿过通孔后与所述活塞固定连接;

48.防逆流机构,其安装在所述活塞上防止回流室内腔底部的溶液通过过孔返回回流室顶部;

49.导流管,其一端与所述回流室内腔底部连通,另一端延伸至搅拌仓内腔底部。

50.所述升降驱动机构包括:

51.升降架,其固定安装在所述搅拌仓顶部;

52.升降杆,其底端伸入所述升降腔中与升降滑块顶面转动连接;

53.滑动腔,其设置在所述升降杆中且顶部敞开;

54.固定杆,其下部竖直滑动安装在所述滑动腔中,顶端与升降架固定连接;

55.第二齿牙组,其设置在所述升降杆外侧壁上部;

56.转轮,其通过支架转动安装在所述搅拌仓顶部;

57.第三齿牙组,其设置在所述转轮外周面上且与所述第二齿牙组相互啮合;

58.第二电机,其通过皮带传动或链条传动的方式带动所述转轮转动;

59.其中,所述第三齿牙组只占据转轮外周面的%-%。

60.所述升降驱动机构还包括:

61.第一复位弹簧,其套设在所述固定杆外壁上;

62.其中,所述复位弹簧顶端和底端分别与所述升降架顶部内壁和升降杆顶端抵接。

63.所述防逆流机构包括:

64.翻转板,其一端铰接在所述活塞底面上;

65.第二复位弹簧,其安装在翻转板远离铰接端的一端顶面上;

66.凹槽,其设置在所述活塞底部;

67.其中,所述翻转板位于通孔正下方,所述第二复位弹簧顶端安装在凹槽中。

68.本发明的有益效果将在实施例中详细阐述,从而使得有益效果更加明显。

附图说明

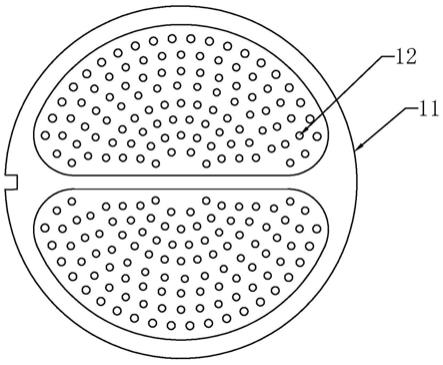

69.图1为本技术实施例中dio喷丝板结构示意图;

70.图2为本技术实施例中搅拌器结构示意图;

71.图3为图2中a处局部放大结构示意图;

72.图4为图2中b处局部放大结构示意图。

73.附图标记

74.1-搅拌仓、2-进料管、3-出料管、4-搅拌轴、5-旋转驱动机构、501-旋转槽、502-转动沿、503-第一齿牙组、504-主动齿轮、505-滚珠槽、506-滚珠、6-搅拌叶片、7-循环机构、

701-升降腔、702-升降滑块、703-回流室、704-进液孔、705-通孔、706-活塞、707-过孔、708-支杆、8-升降驱动机构、801-升降架、802-升降杆、803-滑动腔、804-固定杆、805-第二齿牙组、806-转轮、807-第三齿牙组、808-第一复位弹簧、809-限位滑槽、910-限位滑块、9-防逆流机构、901-翻转板、902-第二复位弹簧、903-凹槽、10-导流管、1001-竖管、1002-横管、1003-出液孔、1004-堵块、1005-第三复位弹簧、11-喷丝板本体、12-喷丝孔。

具体实施方式

75.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

76.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

77.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的伺服器进行详细地说明。

78.实施例1:

79.如图1至图4所示,本技术实施例提供了一种超亮光细旦扁平涤纶预取向丝的制备方法,其特征在于,包括以下步骤:

80.s1、配置:由聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)在搅拌器的搅拌作用下形成均匀的浆料悬浮液;

81.s2、酯化:浆料悬浮液在262℃温度下反应6小时,生成对苯二甲酸双羟乙酯(bhet);

82.s3、缩聚:酯化反应结束后,在负压真空条件下,对苯二甲酸双羟乙酯(bhet)在催化剂乙二醇锑的作用下,工艺温度为271℃温度下反应4小时,生成聚对苯二甲酸乙二醇酯(pet)和乙二醇(eg);

83.s4、熔体输送:缩聚反应结束后,由熔体输送泵将大有光熔体输送至纺丝车间;

84.s5、纺丝成型:熔体经过滤器去除熔体中的杂质后,通过计量泵精准定量的进入纺丝箱体,经dio喷丝板挤出形成熔体细流,经环吹冷却成型;

85.s6、卷绕:吹冷却成型的纤维经油嘴上油后,经卷绕制成超亮光扁平涤纶预取向丝;

86.其中,所述环吹风冷却条件为:环吹风压为20pa,冷却风温度控制在24℃,湿度控制在65%,所述油嘴高度为距离喷丝板850mm,所述大有光熔体的特性粘度为0.616dl/g。

87.本技术实施例中,采用上述的一种超亮光细旦扁平涤纶预取向丝的制备方法,制得的超亮光扁平涤纶预取向丝。断裂强度≥2.48cn/dtex,断裂强度cv值≤2.38%,断裂伸长率为129.3%,断裂伸长率cv值≤3.21%,条干不匀率cv值≤1.03%,大有光熔体:即在原料中不含消光剂tio2,增强了纤维的透明、光亮和闪光效果。

88.实施例2:

89.如图1至图4所示,本技术实施例提供了一种超亮光细旦扁平涤纶预取向丝的制备方法,其特征在于,包括以下步骤:

90.s1、配置:由聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)在搅拌器的搅拌作用下形成均匀的浆料悬浮液;

91.s2、酯化:浆料悬浮液在266℃温度下反应5.6小时,生成对苯二甲酸双羟乙酯(bhet);

92.s3、缩聚:酯化反应结束后,在负压真空条件下,对苯二甲酸双羟乙酯(bhet)在催化剂乙二醇锑的作用下,工艺温度为276℃温度下反应3.4小时,生成聚对苯二甲酸乙二醇酯(pet)和乙二醇(eg);

93.s4、熔体输送:缩聚反应结束后,由熔体输送泵将大有光熔体输送至纺丝车间;

94.s5、纺丝成型:熔体经过滤器去除熔体中的杂质后,通过计量泵精准定量的进入纺丝箱体,经dio喷丝板挤出形成熔体细流,经环吹冷却成型;

95.s6、卷绕:吹冷却成型的纤维经油嘴上油后,经卷绕制成超亮光扁平涤纶预取向丝;

96.其中,所述环吹风冷却条件为:环吹风压为22pa,冷却风温度控制在24℃,湿度控制在66%,所述油嘴高度为距离喷丝板850mm,所述大有光熔体的特性粘度为0.618dl/g。

97.本技术实施例中,采用上述的一种超亮光细旦扁平涤纶预取向丝的制备方法,制得的超亮光扁平涤纶预取向丝。断裂强度≥2.52cn/dtex,断裂强度cv值≤2.67%,断裂伸长率为130.6%,断裂伸长率cv值≤3.43%,条干不匀率cv值≤0.98%,大有光熔体:即在原料中不含消光剂tio2,增强了纤维的透明、光亮和闪光效果。

98.实施例3:

99.如图1至图4所示,本技术实施例提供了一种超亮光细旦扁平涤纶预取向丝的制备方法,其特征在于,包括以下步骤:

100.s1、配置:由聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)在搅拌器的搅拌作用下形成均匀的浆料悬浮液;

101.s2、酯化:浆料悬浮液在272℃温度下反应5小时,生成对苯二甲酸双羟乙酯(bhet);

102.s3、缩聚:酯化反应结束后,在负压真空条件下,对苯二甲酸双羟乙酯(bhet)在催化剂乙二醇锑的作用下,工艺温度为282℃温度下反应3小时,生成聚对苯二甲酸乙二醇酯(pet)和乙二醇(eg);

103.s4、熔体输送:缩聚反应结束后,由熔体输送泵将大有光熔体输送至纺丝车间;

104.s5、纺丝成型:熔体经过滤器去除熔体中的杂质后,通过计量泵精准定量的进入纺丝箱体,经dio喷丝板挤出形成熔体细流,经环吹冷却成型;

105.s6、卷绕:吹冷却成型的纤维经油嘴上油后,经卷绕制成超亮光扁平涤纶预取向丝;

106.其中,所述环吹风冷却条件为:环吹风压为22pa,冷却风温度控制在23℃,湿度控制在66%,所述油嘴高度为距离喷丝板850mm,所述大有光熔体的特性粘度为0.612dl/g。

107.本技术实施例中,采用上述的一种超亮光细旦扁平涤纶预取向丝的制备方法,制

得的超亮光扁平涤纶预取向丝。断裂强度≥2.43cn/dtex,断裂强度cv值≤3.16%,断裂伸长率为131.2%,断裂伸长率cv值≤2.69%,条干不匀率cv值≤0.94%,大有光熔体:即在原料中不含消光剂tio2,增强了纤维的透明、光亮和闪光效果。

108.实施例4:

109.本实施例中,还公开了一种dio喷丝板,其特征在于,包括:

110.喷丝板本体11;

111.喷丝孔12,其有若干,呈同心圆状环形分布且对称设置在所述喷丝板本体11两侧。

112.本实施例中,由于采用了上述的结构,相当于从一块喷丝板中左右对称地挤出两束同规格扁平丝,使产品可在单位时间内产量由0.52吨/天

·

位提高到1.05吨/天

·

位。

113.实施例5:

114.本实施例中,除了包括前述实施例的结构特征,还包括:

115.其中,所述喷丝板本体11采用扁平喷丝板。

116.本实施例中,由于采用了上述的结构,可通过光的折射,取得好的超亮效果;同时,截面呈矩形,纤维刚性大,织物手感挺。

117.实施例6:

118.本实施例中,除了包括前述实施例的结构特征,还包括:

119.所述喷丝板本体11内设有独立的两个内腔;

120.其中,各内腔分别与设置在所述喷丝板本体11两侧的喷丝孔12连通。

121.本实施例中,由于采用了上述的结构,通过单组件独立双腔体结构设计,避免了原组件一进两出容易造成纤维线密度和条干不均匀现象,线密度不匀率≤0.5%,条干不匀率≤1.38%。

122.对比例1:

123.本实施例中,除了包括前述实施例的结构特征,所述喷丝板本体11内设有独立的一个内腔;

124.其中,各内腔分别与设置在所述喷丝板本体11两侧的喷丝孔12连通。

125.本实施例中,由于采用了上述的结构,通过单组件独立一腔体结构设计,之后根据流量压力不同自行分配成两束纤维。最终纤维的线密度不匀率高达2.0%,条干不匀率高达1.8%,后道织物厚薄、染色不匀。

126.实施例7:

127.本实施例中,除了包括前述实施例的结构特征,还包括:

128.采用了稳流插板,使环吹风更容易吹透细旦多孔纤维,提高了丝束的冷却效果,并减少了dio喷丝板容易产生毛丝、飘丝、废丝夹带等,导致后加工张力波动等问题。

129.实施例8:

130.本实施例中,除了包括前述实施例的结构特征,还包括:

131.其中,两侧对称的各所述喷丝孔12之间的间距为5.2mm,两边各排列144个喷丝孔,且孔与孔之间的间距为4.43mm。

132.本实施例中,由于采用了上述的结构,喷丝板的板径为104mm,采用8圈喷丝孔的排列方式,提高了环吹的冷却效率,纤维冷却效果更佳,纤维的条干不匀率≤0.92%。

133.实施例9:

134.本实施例中,除了包括前述实施例的结构特征,还包括:

135.其中,两侧对称的各所述喷丝孔12之间的间距为5.9mm,两边各排列144个喷丝孔,且孔与孔之间的间距为4.5mm。

136.本实施例中,由于采用了上述的结构,喷丝板的板径为104mm,采用8圈喷丝孔的排列方式,提高了环吹的冷却效率,纤维冷却效果更佳,纤维的条干不匀率≤1.03%。

137.实施例10:

138.本实施例中,除了包括前述实施例的结构特征,还包括:

139.其中,两侧对称的各所述喷丝孔12之间的间距为7.6mm,两边各排列144个喷丝孔,且孔与孔之间的间距为5.6mm。

140.本实施例中,由于采用了上述的结构,喷丝板的板径为104mm,采用8圈喷丝孔的排列方式,提高了环吹的冷却效率,纤维冷却效果更佳,纤维的条干不匀率≤0.86%。

141.实施例11:

142.本实施例中,除了包括前述实施例的结构特征,还包括:

143.其中,所述喷丝孔12的孔径的长径比为8:1-10:1。

144.本实施例中,由于采用了上述的结构,喷丝孔12的长径比8:1-10:1,呈“一”字型,使扁平纤维挤出时呈“一”字型,纤维经光线照射后,经纤维表面反射形成特殊光泽,同时,提高了纤维织物的刚性。

145.实施例12:

146.本实施例中,还公开了一种浆料配制设备,其特征在于,包括:

147.搅拌仓1,其带有内腔;

148.进料管2,其与所述搅拌仓1的内腔连通;

149.出料管3,其与所述搅拌仓1的内腔连通;

150.搅拌轴4,其活动安装在所述搅拌仓1的内腔中通过旋转驱动机构5带动旋转;

151.搅拌叶片6,其安装在所述搅拌轴4外壁上;

152.循环机构7,其用于使搅拌仓1内腔中的溶液上下循环流动。

153.本实施例中,由于采用了上述的结构,聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)通过进料管进入搅拌仓的内腔中,驱动机构带动搅拌轴转动,使搅拌叶片对搅拌仓内腔中的聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)进行搅拌,形成均匀的浆料悬浮液,通过循环机构使位于搅拌仓内腔中的聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)上下循环流动,提高聚对苯二甲酸乙二醇酯(pta)和乙二醇(eg)之间的混合速度。

154.实施例13:

155.本实施例中,除了包括前述实施例的结构特征,所述旋转驱动机构5包括:

156.旋转槽501,其凹陷设置在所述搅拌仓1顶部;

157.转动沿502,其安装在所述搅拌轴4外壁顶端且转动安装在所述转动槽中;

158.第一齿牙组503,其安装在所述转动沿502侧壁上;

159.主动齿轮504,其与所述第一齿牙组503啮合并且通过第一电机带动旋转;

160.滚珠槽505,其有两条且对称设置在转动沿502与旋转槽501上;

161.滚珠506,其滚动安装在两侧滚珠槽505中。

162.本实施例中,由于采用了上述的结构,第一电机带动主动齿轮504转动,使与之啮

合的第一齿牙组503带动转动沿502在旋转槽501中转动,带动搅拌轴4在搅拌仓1的内腔中转动,通过滚珠506和滚珠槽505的设置,降低旋转槽501与转动沿502之间的摩擦力,提高搅拌轴4转动时的稳定性。

163.实施例14:

164.本实施例中,除了包括前述实施例的结构特征,所述循环机构7包括:

165.升降腔701,其设置在所述搅拌轴4中且顶部敞开;

166.升降滑块702,其竖直滑动安装在升降腔701中;

167.升降驱动机构8,其用于带动所述升降滑块702在升降腔701中升降;

168.回流室703,其带有内腔且设置在所述搅拌轴4底端;

169.进液孔704,其连通所述回流室703内腔顶部与搅拌仓1的内腔;

170.通孔705,其连通升降腔701和所述回流室703的内腔;

171.活塞706,其竖直滑动安装在所述回流室703的内腔中;

172.过孔707,其设置在所述活塞706上;

173.支杆708,其顶端与所述升降滑块702底面固定连接,底端穿过通孔705后与所述活塞706固定连接;

174.防逆流机构9,其安装在所述活塞706上防止回流室703内腔底部的溶液通过过孔707返回回流室703顶部;

175.导流管10,其一端与所述回流室703内腔底部连通,另一端延伸至搅拌仓1内腔底部。

176.本实施例中,由于采用了上述的结构,升降驱动机构8运行,带动升降滑块702在升降腔701中升降,升降滑块702升降时通过支杆708带动活塞706在回流室703内腔中升降,搅拌仓1内腔中的溶液通过进液孔704进入回流室703内腔中,然后通过过孔707流到回流室703内腔下方,然后流入导流管10中,活塞706在回流室703内腔中上升时,防逆流机构9打开,通过进液孔704进入回流室703内腔上部的溶液通过过孔707流到回流室703内腔下部,活塞706在回流室703内腔中下降时,防逆流机构9关闭,通过进液孔704进入回流室703内腔下部的溶液被活塞706向导流管10中推动,通过导流管10流到搅拌仓1内腔底部,使原本位于搅拌仓1内腔底部的溶液上升,通过这样的方式,使搅拌仓1内腔中的溶液上下循环流动。

177.实施例15:

178.本实施例中,除了包括前述实施例的结构特征,所述升降驱动机构8包括:

179.升降架801,其固定安装在所述搅拌仓1顶部;

180.升降杆802,其底端伸入所述升降腔701中与升降滑块702顶面转动连接;

181.滑动腔803,其设置在所述升降杆802中且顶部敞开;

182.固定杆804,其下部竖直滑动安装在所述滑动腔803中,顶端与升降架801固定连接;

183.第二齿牙组805,其设置在所述升降杆802外侧壁上部;

184.转轮806,其通过支架转动安装在所述搅拌仓1顶部;

185.第三齿牙组807,其设置在所述转轮806外周面上且与所述第二齿牙组805相互啮合;

186.第二电机,其通过皮带传动或链条传动的方式带动所述转轮806转动;

187.其中,所述第三齿牙组807只占据转轮806外周面的25%-30%。

188.本实施例中,由于采用了上述的结构,第二电机运行,通过皮带传动或链条传动的方式带动转轮806逆时针旋转,使第三齿牙组807与第二齿牙组805啮合,带动升降杆802上升,使升降滑块702随上升的升降杆802在升降腔701中上升,通过升降架801、固定杆804和固定腔的配合,使升降杆802的升降稳定,随转轮806的转动,第三齿牙组807和第二齿牙组805脱离,在重力的作用下,升降杆802下降,带动升降滑块702在升降腔701中下降,随转轮806的继续转动,第三齿牙组807和第二齿牙组805再次啮合,带动升降杆802上升,通过这样的方式,带动升降杆802循环上下移动。

189.实施例16:

190.本实施例中,除了包括前述实施例的结构特征,所述升降驱动机构8还包括:

191.第一复位弹簧808,其套设在所述固定杆804外壁上;

192.其中,所述复位弹簧顶端和底端分别与所述升降架801顶部内壁和升降杆802顶端抵接。

193.本实施例中,由于采用了上述的结构,通过第一复位弹簧808的设置,升降杆802上升时,对其施压使其受压缩短,第三齿牙组807和第二齿牙组805脱离后,第一复位弹簧808失去压力后复原,推动升降杆802下降,提高升降杆802下降速度,使通过支杆708安装在升降滑块702下方的活塞706能够快速下降,将回流室703内腔下部的溶液快速挤压入导流管10中,提高溶液流经导流管10的速度。

194.实施例17:

195.本实施例中,除了包括前述实施例的结构特征,所述升降驱动机构8还包括:

196.限位滑槽809,其设置在所述滑动腔803侧壁上;

197.限位滑块810,其竖直滑动在所述限位滑槽809中;

198.其中,所述限位滑块810远离限位滑槽809的侧壁与所述升降滑块702侧壁固定连接。

199.本实施例中,由于采用了上述的结构,通过限位滑槽809和限位滑块810的配合,使升降滑块702随转动的搅拌轴4转动,减少支杆708与通孔705之间的摩擦,避免因支杆708与通孔705之间摩擦剧烈而导致通孔705的孔径增大,出现溶液通过通孔705进入升降腔701中,难以清理的现象发生。

200.实施例18:

201.本实施例中,除了包括前述实施例的结构特征,所述防逆流机构9包括:

202.翻转板901,其一端铰接在所述活塞706底面上;

203.第二复位弹簧902,其安装在翻转板901远离铰接端的一端顶面上;

204.凹槽903,其设置在所述活塞706底部;

205.其中,所述翻转板901位于通孔705正下方,所述第二复位弹簧902顶端安装在凹槽903中。

206.本实施例中,由于采用了上述的结构,活塞706下降时,在第二复位弹簧902的作用下,使翻转板901顶面与活塞706底面抵接,堵塞通孔705,活塞706上升时,回流室703内腔下部的水压较小,回流室703内腔上部的水压较大,回流室703内腔上部的溶液通过通孔705将翻转板901向下推动,使翻转板901顶面与活塞706底面之间出现缝隙,溶液通过通孔705进

入回流室703内腔下部,通过这样的方式,使溶液能够顺利经过回流室703内腔进入导流管10中,提高溶液的循环流动速度。

207.实施例19:

208.本实施例中,除了包括前述实施例的结构特征,所述导流管10包括:

209.竖管1001,其固定安装在所述回流室703底部且与之内腔连通;

210.横管1002,其中部固定安装在所述竖管1001底端且相互连通;

211.出液孔1003,其设置在所述横管1002底部将其内腔与搅拌仓1的内腔连通。

212.本实施例中,由于采用了上述的结构,回流室703内腔下部的溶液在活塞706的挤压下通过竖管1001进入横管1002中,然后通过出液孔1003进入搅拌仓1内腔底部,转动的搅拌轴4带动竖管1001和横管1002在搅拌仓1内腔中搅动,尤其是横管1002在搅拌仓1内腔底部搅动,提高溶液的混合速度。

213.实施例20:

214.本实施例中,除了包括前述实施例的结构特征,还包括:

215.堵块1004,其用于堵塞所述出液孔1003外端;

216.第三复位弹簧1005,其一端与所述横管1002内腔固定连接,另一端穿过出液孔1003后与堵块1004外壁固定连接。

217.本实施例中,由于采用了上述的结构,活塞706在回流室703内腔中下降时,回流室703内腔下部的溶液通过竖管1001进入横管1002中,提高横贯中的水压,将堵块1004向远离出液孔1003的方向移动,使堵块1004与出液孔1003之间出现缝隙,使横管1002中的溶液排出到搅拌仓1内腔底部中,活塞706上升时,横管1002中的水压下降,第三复位弹簧1005带动堵块1004堵住出液孔1003,随着活塞706继续上升,竖管1001和横管1002中的水压下降,最终使翻转板901围绕铰接点转动,使翻转板901顶面与活塞706底面之间出现缝隙,溶液通过通孔705进入回流室703内腔下部,通过这样的方式,一来防止溶液通过出液孔1003返回横管1002中,二来方便翻转板901向下翻转打开,使回流室703内腔上部的溶液容易通过通孔705进入回流室703内腔下部。

218.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

219.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。