1.本发明属于纳米纤维素制备的技术领域,具体涉及一种植物基纤维素纳米纤丝及其制备方法与应用。

背景技术:

2.纤维素是自然界中广泛存在的一种天然的可再生有机聚合物,它广泛存在于植物及部分原生动物基体中。具有来源广泛、储量丰富、可生物降解以及生物相容性好等优点,被认为是满足人类社会未来可持续发展的能源和原材料。而纳米纤维素是泛指纤维素材料中至少有一个维度在纳米范围内(1~100nm)的纤维素,它具有低毒性、低密度、机械性好、易于功能化修饰等特性。因此,纳米纤维素在生物医药、功能复合膜、化妆品、纺织品等领域有着巨大的应用前景。

3.植物基纳米纤维素是造纸纤维原料的高值化利用,代表着制浆造纸行业转型升级的重要方向,其制备和应用是国际研究的热点。植物基纳米纤维素的绿色低成本制备是其实现产业化的必然趋势。植物基纳米纤维素的分级分离也是纳米纤维素研究领域的难题之一。对于植物基纤维素纳米纤丝,现有的成熟工艺主要集中于tempo介质氧化体系或高压均质等,虽然可以得到一定的产物,但存在严重的污染或者很大的能耗问题。关于纤维素纳米纤丝制备的相关研究不少,但是大多只停留在实验室研究阶段,能真正实现规模化生产的较少。

技术实现要素:

4.为了克服现有技术的缺点与不足,本发明的首要目的在于提供一种植物基纤维素纳米纤丝的制备方法。

5.本发明的另一目的在于提供一种由上述制备方法制备得到的植物基纤维素纳米纤丝。

6.本发明的再一目的在于提供上述植物基纤维素纳米纤丝的应用。

7.本发明采用球磨处理-高速剪切处理-低强度超声波处理相结合的全物理制备方法,整个过程未使用对环境不利的化学试剂,工艺简单易操作,为植物基纤维素纳米纤丝的规模化生产提供了经济环保的方法。因此,对植物基纤维素纳米纤丝的绿色制备具有重要的意义。

8.本发明的目的通过下述技术方案实现:

9.一种植物基纤维素纳米纤丝的制备方法,包括以下操作步骤:

10.(1)球磨处理:将漂白化学热磨机械浆料配置成一定浓度的混合液,倒入球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,并控制混合球珠与浆料绝干的质量比;设置球磨的转速和球磨时间,得到球磨处理后的浆料;

11.(2)高速剪切处理:将步骤(1)得到的球磨预处理后的浆料放入分散机中进行高速剪切处理得到混合均匀的悬浮液;

12.(3)低强度超声波处理:将步骤(2)得到的悬浮液浆料放入超声水浴仪(冰水浴)中进行低强度超声波处理一段时间,得到分散均匀的植物基纤维素纳米纤丝。

13.步骤(1)中,所述的漂白化学热磨机械浆料的浓度为1.0~2.0%(w/w),浆料质量为160~200g,混合球珠中大球与小球的质量比为5~3:2,混合球珠与浆料绝干的质量比为30~40:1。球磨过程中球磨的转速为300~500rpm,进一步为400~500rpm;为避免浆料过热,设置球磨5~10min,暂停5~10min为一个循环,球磨时间为0.5h~2h,其中,球磨时间是指每个循环中球磨所用时间的总和,不包括暂停时间。

14.步骤(2)中所述的分散机是指破壁料理机。

15.步骤(2)中,放入分散机中的浆料浓度为0.5~1.5%(w/w),剪切速率为3000~5000rpm,剪切时间为20~50min,为避免浆料过热,设置剪切5~8min,暂停5~8min为一个循环,其中,剪切时间是指每个循环中剪切所用时间的总和,不包括暂停时间。

16.步骤(3)所述的超声波强度为100~200w,超声时间为10~30min。

17.一种植物基纤维素纳米纤丝,通过上述制备方法制备得到。

18.所述的植物基纤维素纳米纤丝的性能指标:得率:83.5~89.6%;直径:10~53nm;长度769~3826nm;结晶度:68.6~74.2%;聚合度:485.7~636.2。

19.所述的植物基纤维素纳米纤丝在电器包装、柔性显示屏、电子器件基材中的应用。

20.本发明相对于现有技术具有如下的优点及效果:

21.(1)本发明采用球磨对植物基纤维浆料进行预处理,纤维表面出现很多细毛,粗糙度增加,产生分丝帚化现象,促进了纤维的解离和微细化,能为后续进一步的机械分离提高效率。

22.(2)本发明采用低强度超声波分散处理,这是一种绿色温和的超声环境,超声波的空化作用会形成机械振动能量和振动波,有利于促进纤维内部发生细纤维化;另一方面,低强度超声波有利于促进纤维素中的无定形区降解而保留结晶区,从而提高植物基纤维素纳米纤丝的结晶度。

23.(3)本发明采用球磨处理-高速剪切处理-低强度超声波处理相结合的物理制备方法,全过程未使用对环境有害的化学试剂,工艺简单易操作,为植物基纤维素纳米纤丝的规模化生产提供了经济绿色的方法。

附图说明

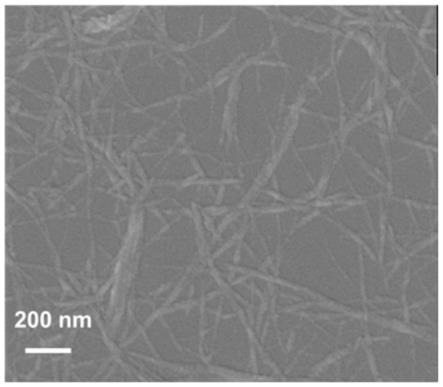

24.图1是实施例4所得植物基纤维素纳米纤丝的扫描电镜图。

具体实施方式

25.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

26.实施例中所用的漂白化学热磨机械浆料,是用马尾松木片经化学-机械法制浆工艺制得的漂白化学热磨机械浆料。其它试剂药品均可从市场购买或按照现有技术方法制得。

27.对比实施例1

28.本对比实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

29.(1)球磨处理:将漂白化学热磨机械浆料配置成1.0%(w/w)浓度的混合液,取混合浆料质量160g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为3:2。并控制混合球珠与浆料绝干的质量比为30:1。在球磨过程中,设置球磨机的转速为400rpm,为避免浆料过热,设置球磨5min,暂停5min为一个循环,球磨时间为0.5h,得到球磨处理后的浆料。

30.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为0.5%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为3000rpm条件下剪切20min,为避免浆料过热,设置剪切5min,暂停5min为一个循环,得到分散均匀的植物基纤维素纳米纤丝。

31.本对比实施例的植物基纤维素纳米纤丝的性能指标:得率:84.2%;直径:31~75nm;长度1674~3957nm;结晶度:61.3%;聚合度:629.8。

32.对比实施例2

33.本对比实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

34.(1)球磨处理:将漂白化学热磨机械浆料配置成2.0%(w/w)浓度的混合液,取混合浆料质量200g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为5:2。并控制混合球珠与浆料绝干的质量比为40:1。在球磨过程中,设置球磨机的转速为500rpm,为避免浆料过热,设置球磨10min,暂停10min为一个循环,球磨时间为2h,得到球磨处理后的浆料。

35.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为1.5%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为5000rpm条件下剪切50min,为避免浆料过热,设置剪切8min,暂停8min为一个循环,得到分散均匀的植物基纤维素纳米纤丝。

36.本对比实施例的植物基纤维素纳米纤丝的性能指标:得率:86.4%;直径:18~32nm;长度1025~2638nm;结晶度:58.7%;聚合度:496.2。

37.实施例1

38.本实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

39.(1)球磨处理:将漂白化学热磨机械浆料配置成1.0%(w/w)浓度的混合液,取混合浆料质量160g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为3:2。并控制混合球珠与浆料绝干的质量比为30:1。在球磨过程中,设置球磨机的转速为400rpm,为避免浆料过热,设置球磨5min,暂停5min为一个循环,球磨时间为0.5h,得到球磨处理后的浆料。

40.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为0.5%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为3000rpm条件下剪切20min,为避免浆料过热,设置剪切5min,暂停5min为一个循环,得到混合均匀的悬浮液。

41.(3)低强度超声波处理:将步骤(2)得到的悬浮液浆料放入超声水浴仪(冰水浴)中,在超声波强度为100w条件下超声10min,得到分散均匀的植物基纤维素纳米纤丝。

42.本实施例的植物基纤维素纳米纤丝的性能指标:得率:85.2%;直径:26~53nm;长度1532~3826nm;结晶度:68.6%;聚合度:636.2。

43.实施例2

44.本实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

45.(1)球磨处理:将漂白化学热磨机械浆料配置成1.5%(w/w)浓度的混合液,取混合

浆料质量180g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为4:2。并控制混合球珠与浆料绝干的质量比为35:1。在球磨过程中,设置球磨机的转速为400rpm,为避免浆料过热,设置球磨7min,暂停7min为一个循环,球磨时间为1h,得到球磨处理后的浆料。

46.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为1.0%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为4000rpm条件下剪切30min,为避免浆料过热,设置剪切6min,暂停6min为一个循环,得到混合均匀的悬浮液。

47.(3)低强度超声波处理:将步骤(2)得到的悬浮液浆料放入超声水浴仪(冰水浴)中,在超声波强度为150w条件下超声20min,得到分散均匀的植物基纤维素纳米纤丝。

48.本实施例的植物基纤维素纳米纤丝的性能指标:得率:83.5%;直径:16~45nm;长度1345~3102nm;结晶度:69.8%;聚合度:597.8。

49.实施例3

50.本实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

51.(1)球磨处理:将漂白化学热磨机械浆料配置成2.0%(w/w)浓度的混合液,取混合浆料质量200g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为5:2。并控制混合球珠与浆料绝干的质量比为35:1。在球磨过程中,设置球磨机的转速为500rpm,为避免浆料过热,设置球磨8min,暂停8min为一个循环,球磨时间为1.5h,得到球磨处理后的浆料。

52.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为1.5%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为5000rpm条件下剪切40min,为避免浆料过热,设置剪切7min,暂停7min为一个循环,得到混合均匀的悬浮液。

53.(3)低强度超声波处理:将步骤(2)得到的悬浮液浆料放入超声水浴仪(冰水浴)中,在超声波强度为150w条件下超声30min,得到分散均匀的植物基纤维素纳米纤丝。

54.本实施例的植物基纤维素纳米纤丝的性能指标:得率:89.6%;直径:12~41nm;长度984~2135nm;结晶度:72.5%;聚合度:526.5。

55.实施例4

56.本实施例的一种植物基纤维素纳米纤丝的制备方法,具体制备步骤如下:

57.(1)球磨处理:将漂白化学热磨机械浆料配置成2.0%(w/w)浓度的混合液,取混合浆料质量200g倒入500ml球磨罐中,放入含有大球(直径:10mm)和小球(直径:6mm)的混合球珠,其中大球与小球的质量比为5:2。并控制混合球珠与浆料绝干的质量比为40:1。在球磨过程中,设置球磨机的转速为500rpm,为避免浆料过热,设置球磨10min,暂停10min为一个循环,球磨时间为2h,得到球磨处理后的浆料。

58.(2)高速剪切处理:将步骤(1)得到的球磨处理后的浆料配置成浓度为1.5%(w/w)的悬浮液,并放入破壁料理机中,在剪切速率为5000rpm条件下剪切50min,为避免浆料过热,设置剪切8min,暂停8min为一个循环,得到混合均匀的悬浮液。

59.(3)低强度超声波处理:将步骤(2)得到的悬浮液浆料放入超声水浴仪(冰水浴)中,在超声波强度为200w条件下超声20min,得到分散均匀的植物基纤维素纳米纤丝。

60.本实施例的植物基纤维素纳米纤丝的性能指标:得率:87.3%;直径:10~38nm;长度769~1873nm;结晶度:74.2%;聚合度:485.7。形貌如图1所示。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。