1.本实用新型属于纸浆模塑技术领域,尤其涉及一种环保纸浆模塑自动生产设备。

背景技术:

2.纸浆模塑是一种立体造纸技术。它以废纸为原料,在模塑机上由特殊的模具塑造出一定形状的纸制品。它具有四大优势: 原料为废纸,包括板纸、废纸箱纸、废白边纸等,来源广泛, 其制作过程由制浆、吸附成型、干燥定型等工序完成,定型时需要先对纸浆进行塑形,然后对纸浆进行干燥。

3.但是,现有的环保纸浆模塑自动生产设备还存在着纸浆内侧的水分不方便放出、进料时和按压式需要多个操作步骤降低加工速度和对挤压板维修时速度较慢的问题。

4.因此,发明一种环保纸浆模塑自动生产设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种环保纸浆模塑自动生产设备,其中本实用新型是通过以下技术方案得以实现的:

6.一种环保纸浆模塑自动生产设备,包括工作台,出料通孔口,垂直模塑箱,底部滤水架结构,t型连通槽,燕尾型滑槽,张开压紧架结构,便拆连接架结构,水平推板,挤压气缸,固定连接管,顶部安装板,支撑金属柱,旋转电机和底部支撑柱,所述的出料通孔口开设在工作台的内侧中间位置;所述的垂直模塑箱螺栓连接在工作台的上部中间位置;所述的底部滤水架结构安装在垂直模塑箱的内侧下部;所述的t型连通槽分别开设在垂直模塑箱内侧下部的左右两侧;所述的燕尾型滑槽开设在垂直模塑箱的内侧右上部;所述的张开压紧架结构安装在垂直模塑箱的内侧上部;所述的便拆连接架结构设置在张开压紧架结构的上部;所述的水平推板安装在便拆连接架结构的内侧;所述的挤压气缸设置在水平推板的上部;所述的固定连接管螺栓连接在挤压气缸的外侧下部;所述的顶部安装板的内侧中间位置与固定连接管的下部螺栓连接;所述的支撑金属柱分别焊接在工作台的上部四角位置;所述的旋转电机螺栓连接在工作台的后端右侧,并且输出轴贯穿工作台的内侧;所述的底部支撑柱分别焊接在工作台的下部四角位置。

7.优选的,所述的支撑金属柱的上部分别与顶部安装板的下部四角位置螺栓连接。

8.优选的,所述的挤压气缸的输出杆下部与水平推板的上部螺纹连接。

9.优选的,所述的垂直模塑箱的内侧下部与出料通孔口的内侧连通。

10.优选的,所述的燕尾型滑槽的上部设置有固定挡板,并且固定挡板的右侧与垂直模塑箱的上部螺栓连接。

11.与现有技术相比,本实用新型的有益效果为:

12.1.本实用新型中,所述的底部水平网板、矩形加强肋板和t型连通槽的设置,有利于对垂直模塑箱的底部进行遮挡,对纸浆进行挤压时可以使纸浆内侧的水分排出,防止纸浆内侧的水分过多,影响该装置对纸浆的正常挤压。

13.2.本实用新型中,所述的限位滑槽和限位固定头的设置,有利于对底部水平网板的移动位置进行限制,防止底部水平网板横向移动时从t型连通槽的内侧分离,从而影响该装置对纸浆的正常阻挡,同时不影响底部水平网板的正常移动。

14.3.本实用新型中,所述的轮齿凹槽、旋转齿轮和旋转电机的设置,有利于通过轮齿凹槽和旋转齿轮的相互配合,使矩形加强肋板带动底部水平网板水平移动,保证底部水平网板从出料通孔口的上部分离,使物料从垂直模塑箱的内侧落出。

15.4.本实用新型中,所述的连接耳板、固定耳板和旋转连杆的设置,有利于带动顶部挤压网板上升的同时,通过旋转连杆带动顶部挤压网板的左侧向右上部旋转,使顶部挤压网板打开,从而方便工作人员对垂直模塑箱的内侧进行填料。

16.5.本实用新型中,所述的燕尾型滑块和燕尾型滑槽的设置,有利于对顶部挤压网板右侧的移动位置进行限制,当顶部挤压网板的右侧移动至垂直模塑箱的内侧上部时,使顶部挤压网板的左侧向右侧旋转,不需要手动打开,缩短进料时所需要消耗的时间。

17.6.本实用新型中,所述的梯形挤压板、球形凹槽和金属滑动球的设置,有利于通过球形凹槽和金属滑动球的配合,防止顶部挤压网板的侧面与梯形挤压板出现碰撞,导致顶部挤压网板和梯形挤压板之间出现磨损,延长该装置的使用寿命。

18.7.本实用新型中,所述的配合连接板、固定插槽和水平推板的设置,有利于方便工作人员将梯形挤压板从挤压气缸的下部拆下,对梯形挤压板和顶部挤压网板进行维护或维修,从而方便对该装置进行维修,提高该装置的维修速度。

19.8.本实用新型中,所述的限位螺栓的设置,有利于对水平推板的位置进行限制,防止水平推板从固定插槽的内侧出现分离,影响挤压气缸和梯形挤压板的正常连接,保证梯形挤压板和挤压气缸的输出杆正常连接。

附图说明

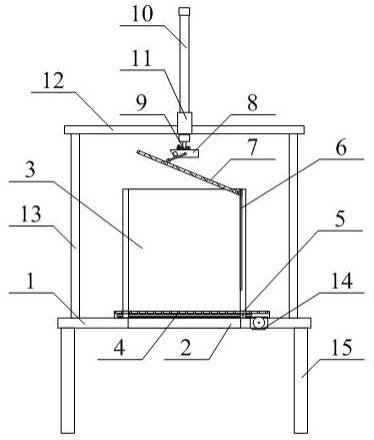

20.图1是本实用新型的结构示意图。

21.图2是本实用新型的底部滤水架结构的结构示意图。

22.图3是本实用新型的张开压紧架结构的结构示意图。

23.图4是本实用新型的便拆连接架结构的结构示意图。

24.图中:

25.1、工作台;2、出料通孔口;3、垂直模塑箱;4、底部滤水架结构;41、底部水平网板;42、矩形加强肋板;43、限位滑槽;44、限位固定头;45、轮齿凹槽;46、旋转齿轮;5、t型连通槽;6、燕尾型滑槽;7、张开压紧架结构;71、顶部挤压网板;72、连接耳板;73、燕尾型滑块;74、固定耳板;75、旋转连杆;8、便拆连接架结构;81、梯形挤压板;82、球形凹槽;83、金属滑动球;84、配合连接板;85、固定插槽;86、限位螺栓;9、水平推板;10、挤压气缸;11、固定连接管;12、顶部安装板;13、支撑金属柱;14、旋转电机;15、底部支撑柱。

具体实施方式

26.以下结合附图对本实用新型做进一步描述:

27.实施例:

28.如附图1和附图2所示,一种环保纸浆模塑自动生产设备,包括工作台1,出料通孔

口2,垂直模塑箱3,底部滤水架结构4,t型连通槽5,燕尾型滑槽6,张开压紧架结构7,便拆连接架结构8,水平推板9,挤压气缸10,固定连接管11,顶部安装板12,支撑金属柱13,旋转电机14和底部支撑柱15,所述的出料通孔口2开设在工作台1的内侧中间位置;所述的垂直模塑箱3螺栓连接在工作台1的上部中间位置;所述的底部滤水架结构4安装在垂直模塑箱3的内侧下部;所述的t型连通槽5分别开设在垂直模塑箱3内侧下部的左右两侧;所述的燕尾型滑槽6开设在垂直模塑箱3的内侧右上部;所述的张开压紧架结构7安装在垂直模塑箱3的内侧上部;所述的便拆连接架结构8设置在张开压紧架结构7的上部;所述的水平推板9安装在便拆连接架结构8的内侧;所述的挤压气缸10设置在水平推板9的上部;所述的固定连接管11螺栓连接在挤压气缸10的外侧下部;所述的顶部安装板12的内侧中间位置与固定连接管11的下部螺栓连接;所述的支撑金属柱13分别焊接在工作台1的上部四角位置;所述的旋转电机14螺栓连接在工作台1的后端右侧,并且输出轴贯穿工作台1的内侧;所述的底部支撑柱15分别焊接在工作台1的下部四角位置;所述的底部滤水架结构4包括底部水平网板41,矩形加强肋板42,限位滑槽43,限位固定头44,轮齿凹槽45和旋转齿轮46,所述的矩形加强肋板42焊接在底部水平网板41的下部;所述的限位滑槽43分别开设在矩形加强肋板42的前后两端;所述的限位固定头44插接在限位滑槽43的内侧;所述的轮齿凹槽45开设在限位滑槽43的内侧下部;所述的旋转齿轮46设置在限位滑槽43的下部右侧;启动旋转电机14,旋转电机14带动旋转齿轮46旋转,通过旋转齿轮46和轮齿凹槽45的相互啮合,带动底部水平网板41和矩形加强肋板42从t型连通槽5的内侧向右移动,直到底部水平网板41从出料通孔口2的上部分离。

29.如附图3所示,上述实施例中,具体的,所述的张开压紧架结构7包括顶部挤压网板71,连接耳板72,燕尾型滑块73,固定耳板74和旋转连杆75,所述的连接耳板72分别轴接在顶部挤压网板71的右侧前后两端;所述的燕尾型滑块73的左侧与连接耳板72的右侧焊接;所述的固定耳板74焊接在顶部挤压网板71的上部左侧;所述的旋转连杆75的下部轴接在固定耳板74的内侧上部;挤压气缸10的输出杆推动顶部挤压网板71在垂直模塑箱3的内侧向下移动,同时燕尾型滑块73跟随顶部挤压网板71在燕尾型滑槽6的内侧向下移动,对垂直模塑箱3内侧的纸浆进行挤压。

30.如附图4所示,上述实施例中,具体的,所述的便拆连接架结构8包括梯形挤压板81,球形凹槽82,金属滑动球83,配合连接板84,固定插槽85和限位螺栓86,所述的球形凹槽82开设在梯形挤压板81的内侧左下部;所述的金属滑动球83卡接在球形凹槽82的内侧;所述的配合连接板84分别焊接在梯形挤压板81的上部前后两端;所述的固定插槽85开口朝左开设在配合连接板84的内侧下部;所述的限位螺栓86螺纹连接在配合连接板84的左侧,并且下部设置在固定插槽85的内部左侧;对梯形挤压板81分离时,将限位螺栓86拧下,然后向右侧移动梯形挤压板81,使水平推板9从配合连接板84内侧的固定插槽85中分离,对梯形挤压板81进行拆卸。

31.上述实施例中,具体的,所述的支撑金属柱13的上部分别与顶部安装板12的下部四角位置螺栓连接,所述的挤压气缸10的输出杆下部与水平推板9的上部螺纹连接,对顶部安装板12进行支撑。

32.上述实施例中,具体的,所述的垂直模塑箱3的内侧下部与出料通孔口2的内侧连通,所述的燕尾型滑槽6的上部设置有固定挡板,并且固定挡板的右侧与垂直模塑箱3的上

部螺栓连接,方便对模塑后的纸浆进行取出。

33.上述实施例中,具体的,所述的底部水平网板41水平插接在t型连通槽5的内侧上部,所述的矩形加强肋板42水平插接在t型连通槽5的内侧下部,方便将纸浆内侧的水源分离。

34.上述实施例中,具体的,所述的限位固定头44分别设置在t型连通槽5的内侧前后两端,并且远离限位滑槽43的一侧与垂直模塑箱3的内侧右下部焊接,起到限位的作用。

35.上述实施例中,具体的,所述的矩形加强肋板42的下部与工作台1的上部紧密贴合,所述的旋转齿轮46的上部与轮齿凹槽45相互啮合,使底部水平网板41自动移动。

36.上述实施例中,具体的,所述的旋转齿轮46设置在出料通孔口2的右侧,并且插接在工作台1的内侧,所述的旋转电机14的输出轴与旋转齿轮46键连接。

37.上述实施例中,具体的,所述的顶部挤压网板71设置在垂直模塑箱3的内侧上部,所述的燕尾型滑块73插接在燕尾型滑槽6的内侧,不影响顶部挤压网板71正常的上下移动。

38.上述实施例中,具体的,所述的旋转连杆75远离固定耳板74的一侧与梯形挤压板81的前端中间位置轴接,所述的前后两端的配合连接板84对称设置。

39.上述实施例中,具体的,所述的水平推板9的前后两端分别插接在固定插槽85的内侧,所述的限位螺栓86设置在水平推板9的左侧,方便对梯形挤压板81进行快速拆卸。

40.工作原理

41.本实用新型的工作原理:使用时,将纸浆放入垂直模塑箱3的内侧,然后启动挤压气缸10,挤压气缸10的输出杆通过水平推板9向下推动梯形挤压板81移动,通过旋转连杆75的正常旋转,使顶部挤压网板71的左侧向下翻转,通过固定耳板74,使顶部挤压网板71达到水平,此时顶部挤压网板71的上部与梯形挤压板81的下部贴合,然后挤压气缸10的输出杆推动顶部挤压网板71在垂直模塑箱3的内侧向下移动,同时燕尾型滑块73跟随顶部挤压网板71在燕尾型滑槽6的内侧向下移动,对垂直模塑箱3内侧的纸浆进行挤压,纸浆内侧的水分穿过底部水平网板41流出,挤压完成后,启动旋转电机14,旋转电机14带动旋转齿轮46旋转,通过旋转齿轮46和轮齿凹槽45的相互啮合,带动底部水平网板41和矩形加强肋板42从t型连通槽5的内侧向右移动,直到底部水平网板41从出料通孔口2的上部分离,然后将模塑后的纸浆从垂直模塑箱3的内侧推出,对梯形挤压板81分离时,将限位螺栓86拧下,然后向右侧移动梯形挤压板81,使水平推板9从配合连接板84内侧的固定插槽85中分离,对梯形挤压板81进行拆卸。

42.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。