1.本发明属于纺织领域,涉及一种纳米纤维成形方法,具体涉及一种基于溶液雾化和静电-气流接替牵伸的极细纳米纤维制备装置及方法,应用于过滤、传感等领域。

背景技术:

2.纳米纤维作为纤维材料的一类,因具有直径小、比表面积大、孔隙率高等优点,在过滤、生物、传感等众多领域展示广泛的应用前景。目前,制备纳米纤维的方法主要有自组装法、相分离法、拉伸法、模板法和静电纺丝法等,而静电纺丝被认为是产业化制备纳米纤维最简单有效的方法,其原理是通过电场力将聚合物溶液/熔体牵伸拉细成纳米纤维。新冠疫情时期,国内聚纳达、江西先材、江苏纳纤等不少公司成功开发了静电纺纳米纤维口罩、防护服等制品,且其过滤效率显著优于熔喷纤维制品,显示了巨大的市场发展潜力。

3.虽然静电纺纳米纤维具有较好的市场前景和应用价值,但是当前学术上和市场上的静电纺纳米纤维均是指直径在1 μm以下的纤维,且大部分能够稳定应用的静电纺纳米纤维直都在几百纳米,属于亚微米级。而现有研究表明,尺度在100 nm 以下的极细纳米纤维,纳米效应更为显著,应用于过滤、传感等领域能够表现更加突出的性能优势。因此,开发一种极细纳米纤维的制备方法,充分发挥纳米效应赋予纤维材料的性能优势,对提升我国纳米纤维国际市场竞争力具有重要意义。

技术实现要素:

4.针对极细纳米纤维的市场需求和制备技术瓶颈,本发明提出一种基于溶液雾化和静电-气流接替牵伸的极细纳米纤维制备装置及方法。首先利用气泡雾化技术将纺丝溶液雾化成超多微小液滴,接着利用静电牵伸技术将雾化液滴预牵伸成细小射流,最后利用气流接替衰减的电场将预牵伸射流最终牵伸成极细纳米纤维。该极细纳米纤维优异的纳米效应,在过滤、传感等领域显示突出的性能优势,具有较好的应用前景。

5.为解决上述技术问题,本发明采用以下技术方案:一种基于溶液雾化和静电-气流接替牵伸的极细纳米纤维的纺丝装置,包括供液装置、纺丝单元、供气装置、气喷嘴、高压发生装置、接收装置、负压风机、导辊和卷绕装置,所述供液装置与纺丝单元相连,所述纺丝单元有两个,两个纺丝单元水平相对放置,所述纺丝单元和气喷嘴分别与供气装置相连;所述高压发生装置的正负极分别与两个纺丝单元相连;所述气喷嘴和接收装置分别置于两个纺丝单元中心轴线的正上方和正下方,所述接收装置连接负压风机。

6.进一步,两个纺丝单元间距2-50 cm,所述接收装置与气喷嘴间距为20-100 cm,所述气喷嘴与两个纺丝单元所在水平线的间距为1-10 cm。

7.进一步,所述纺丝单元由进液口、液室、进气口、气室和纺丝喷嘴构成;所述气室直径2-10 cm,所述液室直径1-9 cm,液室的壁面沿圆周方向开设一定数量的圆孔,所述圆孔

直径0.1-5 mm,孔间距0.1-5 mm,所述纺丝喷嘴直径0.1-9 mm。

8.进一步,所述气喷嘴为收扩结构的空心圆管,收扩结构由三个阶段组成,分别为入口段、中间段和出口段,中间段直径小于入口段和出口段,中间段直径1-10 mm。

9.进一步,所述接收装置为表面带圆孔的圆管,直径1-1000 mm,表面圆孔孔径1-20 mm,孔间距1-10 mm。

10.进一步,所述导辊直径1-1000 mm,所述卷绕装置直径1-1000 mm。

11.利用本发明所述装置制备基于溶液雾化和静电-气流接替牵伸的极细纳米纤维,它是通过雾化液滴直接牵伸形成的。具体是首先利用气泡雾化技术将纺丝溶液雾化成超多微小液滴,接着利用静电牵伸技术将雾化液滴预牵伸成细小射流,最后利用气流接替衰减的电场将预牵伸射流最终牵伸成极细纳米纤维。

12.本发明一种基于溶液雾化和静电-气流接替牵伸的极细纳米纤维的制备方法,采用如下步骤进行制备:(1)将任意一种或多种能够静电纺丝的高分子聚合物溶解于单一或混合的有机溶剂中,在一定温度条件下搅拌若干小时,得到质量分数为2%-30%的聚合物纺丝溶液;(2)供液装置匀速定量地将纺丝溶液输送至纺丝单元的液室,供气装置按照一定压力将气体输送至纺丝单元的气室,气体经液室壁面的圆孔进入液室。溶液流量10-1000 ml/h,气体压力0.001-1 mpa。气体与溶液在液室混合形成包含大量气泡的气液混合物,然后在溶液的推动作用下经纺丝喷嘴流出。气液混合物流出纺丝喷嘴后,由于纺丝喷嘴内外压差的作用,气液混合物中包含的大量气泡炸裂,击碎溶液使其雾化形成超多微小液滴;(3)打开高压发生装置,两个纺丝单元被分别施加正电压和负电压,使两个纺丝单元间形成共轭电场。正电压为0-50 kv,负电压为-50-0 kv。从两个纺丝单元喷射的超多微小液滴在共轭电场中被分别荷上正电荷和负电荷,同时被电场力预牵伸形成细小射流,并运动至两个纺丝单元的中心轴线处。当细小射流在中心轴线处相遇后,电荷中和;(4)供气装置匀速定量地将气体输送至气喷嘴,从入口段进入经出口段喷出。输送的气体经过气喷嘴的三个阶段结构变化后,气体速度显著提升,入口气体速度大于5 m/s。喷出的高速气体在两个纺丝单元的中心轴线处与预牵伸的细小射流相遇,吸引带动这些细小射流沿高速气体的流动方向运动,并将细小射流牵伸细化成极细纳米纤维,纤维直径小于100 nm;(5)打开负压风机,使接收装置表面形成负压吸力,这样步骤(4)形成的极细纳米纤维在负压吸力、高速气体牵伸力的共同作用下沉积在接收装置表面,形成纳米纤维膜,接着在导辊的作用下输送至卷绕装置,获得连续的纳米纤维卷装。负压风机流量大于1000 ml/h。接收装置转速大于0.1 m/h,导辊转速大于0.1 m/h,卷绕装置转速大于0.1 m/h。

13.本发明的有益效果:本发明采用先将纺丝溶液雾化成超多微小液滴、进而直接牵伸形成极细纳米纤维的纺丝方法,改变了常规静电纺丝中由泰勒锥分裂形成射流的方式,为静电纺纳米纤维成形提供一种新的机理;同时,静电-气流接替牵伸能够显著增强射流牵伸力,从而使得微小雾化液滴能够被细化至100 nm以下,为发展极细纳米纤维制备技术提供可靠的理论指导和技术支持。该纳米纤维极细的直径使其纳米效应更为显著,应用于过滤、传感等领域表现更加突出的性能优势。

附图说明

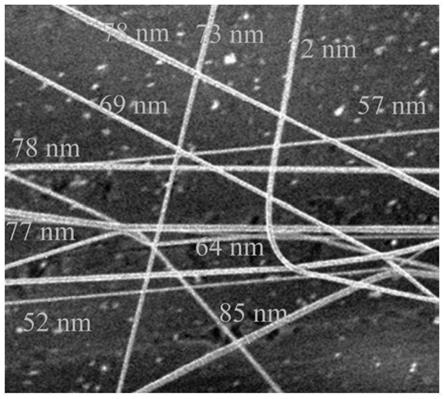

14.图1为基于溶液雾化和静电-气流接替牵伸的极细纳米纤维成形装置示意图;图2为纺丝单元结构示意图;图3为气喷嘴结构示意图;图4为极细聚丙烯腈纳米纤维电镜图。

具体实施方式

15.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

16.实施例1如图1所示,本实施例的一种基于溶液雾化和静电-气流接替牵伸的极细纳米纤维的纺丝装置,包括供液装置1、纺丝单元2、供气装置3、气喷嘴4、高压发生装置5、接收装置6、负压风机7、导辊8和卷绕装置9,所述供液装置1与纺丝单元2相连,所述纺丝单元2有两个,两个纺丝单元2水平相对放置,间距2-50 cm,所述纺丝单元2和气喷嘴4分别与供气装置3相连;所述高压发生装置5的正负极分别与两个纺丝单元2相连;所述气喷嘴4和接收装置6分别置于两个纺丝单元2中心轴线的正上方和正下方,所述接收装置6与气喷嘴4间距为20-100 cm,所述气喷嘴4与两个纺丝单元2所在水平线的间距为1-10 cm,所述接收装置6连接负压风机7。

17.如图2所示,所述纺丝单元2由进液口14、液室15、进气口16、气室17和纺丝喷嘴20构成;所述气室17直径2-10 cm,所述液室15直径1-9 cm,液室15的壁面沿圆周方向开设一定数量的圆孔18,所述圆孔18直径0.1-5 mm,孔间距0.1-5 mm,所述纺丝喷嘴20直径0.1-9 mm。

18.如图3所示,所述气喷嘴4为收扩结构的空心圆管,收扩结构由三个阶段组成,分别为入口段21、中间段22和出口段23,中间段22直径小于入口段21和出口段23,中间段22直径1-10 mm。

19.所述接收装置6为表面带圆孔的圆管,直径1-1000 mm,表面圆孔孔径1-20 mm,孔间距1-10 mm,所述导辊8直径1-1000 mm,所述卷绕装置9直径1-1000 mm。

20.实施例2本实施例的基于溶液雾化和静电-气流接替牵伸的极细纳米纤维的制备步骤如下:(1)将聚丙烯腈(pan)粉末溶解于n,n二甲基甲酰胺溶剂中,在80℃条件下搅拌6 h,得到质量分数为4%的pan纺丝溶液;(2)供液装置1匀速定量地将pan纺丝溶液输送至纺丝单元2的液室15,溶液流量300 ml/h。供气装置3按照一定压力将气体输送至纺丝单元2的气室17,气体经液室15壁面的圆孔18进入液室,气体压力0.3 mpa。气体与pan纺丝溶液在液室混合形成包含大量气泡的气液混合物19,然后在pan纺丝溶液的推动作用下经纺丝喷嘴20流出。气液混合物流出纺丝喷嘴后,由于纺丝喷嘴内外压差的作用,气液混合物中包含的大量气泡炸裂,击碎溶液使其雾化形成超多微小液滴10。

h,得到质量分数为8%的pan纺丝溶液;(2)供液装置匀速定量地将pan纺丝溶液输送至纺丝单元的液室,溶液流量300 ml/h。供气装置按照一定压力将气体输送至纺丝单元的气室,气体经液室壁面的圆孔进入液室,气体压力0.5 mpa。气体与pan纺丝溶液在液室混合形成包含大量气泡的气液混合物,然后在pan纺丝溶液的推动作用下经纺丝喷嘴流出。气液混合物流出纺丝喷嘴后,由于纺丝喷嘴内外压差的作用,气液混合物中包含的大量气泡炸裂,击碎溶液使其雾化形成超多微小液滴。

29.(3)打开高压发生装置,两个纺丝单元被分别施加正电压和负电压,使两个纺丝单元间形成共轭电场。正电压为35 kv,负电压为-35 kv。从两个纺丝单元喷射的超多微小液滴在共轭电场中被分别荷上正电荷和负电荷,同时被电场力预牵伸形成细小射流,并运动至两个纺丝单元的中心轴线处。当细小射流在中心轴线处相遇后,电荷中和。

30.(4)供气装置匀速定量地将气体输送至气喷嘴,从入口段进入经出口段喷出。输送的气体经过气喷嘴的三个阶段结构变化后,气体速度显著提升,入口气体速度150 m/s。喷出的高速气体在两个纺丝单元的中心轴线处与预牵伸的细小射流相遇,吸引带动这些细小射流沿高速气体的流动方向运动,并将细小射流牵伸细化成极细纳米纤维。

31.(5)打开负压风机,使接收装置表面形成负压吸力,这样步骤(4)形成的极细纳米纤维在负压吸力、高速气体牵伸力的共同作用下沉积在接收装置表面,形成纳米纤维膜,接着在导辊的作用下输送至卷绕装置,获得连续的卷装。负压风机流量3000 ml/h。接收装置转速2 m/h,导辊转速2 m/h,卷绕装置转速2 m/h。

32.实施例5本实施例的基于溶液雾化和静电-气流接替牵伸的极细纳米纤维的制备步骤如下:(1)将聚酰胺(pa)粉末溶解于甲酸溶剂中,在60℃条件下搅拌6 h,得到质量分数为8%的pa纺丝溶液;(2)供液装置匀速定量地将pa纺丝溶液输送至纺丝单元的液室,溶液流量200 ml/h。供气装置按照一定压力将气体输送至纺丝单元的气室,气体经液室壁面的圆孔进入液室,气体压力0.3 mpa。气体与pa纺丝溶液在液室混合形成包含大量气泡的气液混合物,然后在pa纺丝溶液的推动作用下经纺丝喷嘴流出。气液混合物流出纺丝喷嘴后,由于纺丝喷嘴内外压差的作用,气液混合物中包含的大量气泡炸裂,击碎溶液使其雾化形成超多微小液滴。

33.(3)打开高压发生装置,两个纺丝单元被分别施加正电压和负电压,使两个纺丝单元间形成共轭电场。正电压为20 kv,负电压为-20 kv。从两个纺丝单元喷射的超多微小液滴在共轭电场中被分别荷上正电荷和负电荷,同时被电场力预牵伸形成细小射流,并运动至两个纺丝单元的中心轴线处。当细小射流在中心轴线处相遇后,电荷中和。

34.(4)供气装置匀速定量地将气体输送至气喷嘴,从入口段进入经出口段喷出。输送的气体经过气喷嘴的三个阶段结构变化后,气体速度显著提升,入口气体速度100 m/s。喷出的高速气体在两个纺丝单元的中心轴线处与预牵伸的细小射流相遇,吸引带动这些细小射流沿高速气体的流动方向运动,并将细小射流牵伸细化成极细纳米纤维。

35.(5)打开负压风机,使接收装置表面形成负压吸力,这样步骤(4)形成的极细纳米

纤维在负压吸力、高速气体牵伸力的共同作用下沉积在接收装置表面,形成纳米纤维膜,接着在导辊的作用下输送至卷绕装置,获得连续的卷装。负压风机流量3000 ml/h。接收装置转速1 m/h,导辊转速1 m/h,卷绕装置转速1 m/h。

36.本发明首先利用雾化技术将纺丝溶液雾化成超多微小液滴,接着利用静电牵伸技术将雾化液滴预牵伸成细小射流,最后利用气流接替衰减的电场将预牵伸射流牵伸成极细纳米纤维。本发明采用先将纺丝溶液雾化成超多微小液滴、进而直接牵伸形成极细纳米纤维的纺丝方法,改变了常规静电纺丝中由泰勒锥分裂形成射流的方式,为静电纺纳米纤维成形提供一种新的机理;同时,静电-气流接替牵伸能够显著增强射流牵伸力,从而使得微小雾化液滴能够被细化至100 nm以下,该纳米纤维极细的直径使其纳米效应更为显著,应用于过滤、传感等领域表现更加突出的性能优势。

37.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。