1.本实用新型涉及纺丝技术领域,具体为一种高性能皮芯热粘合纤维的皮层复合设备。

背景技术:

2.在我们日常生活中,由丝线制成的物品非常多,影响着我们的生活质量,丝线是通过纺丝制成的,纺丝又叫做化学纤维成形,是制造化学纤维的一道工序,将某些高分子化合物制成胶体溶液或熔化成熔体后由喷丝头细孔压出形成化学纤维的过程,随着科技的不断提高,更高性能的纤维被研制出来,如高性能皮芯热粘合纤维,其是由两种组分聚合物分别沿纤维纵向连续形成皮层和芯层的复合纤维,各种不同特性的皮芯纤维可用来制作自粘合织物,导电或抗静电织物轮胎帘子线,仿真丝及仿毛织物有机光导纤维等。

3.但是目前在对皮芯纤维进行复合时,皮层常常不能均匀完整的覆盖在芯层外侧,不利于皮芯纤维的质量;因此市场急需研制一种高性能皮芯热粘合纤维的皮层复合设备来帮助人们解决现有的问题。

技术实现要素:

4.本实用新型的目的在于提供一种高性能皮芯热粘合纤维的皮层复合设备,以解决上述背景技术中提出的在对皮芯纤维进行复合时,皮层常常不能均匀完整的覆盖在芯层外侧,不利于皮芯纤维的质量的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种高性能皮芯热粘合纤维的皮层复合设备,包括设备外体,所述设备外体的一侧固定安装有复合箱体,所述复合箱体的内部设置有芯层输入腔,所述复合箱体的内部沿芯层输入腔的一侧设置有复合腔,且复合腔与芯层输入腔连通,所述复合腔的内部设置有引导管,且引导管与复合箱体固定连接,所述引导管的内部设置有引导腔,所述复合箱体的内部沿复合腔的上方设置有皮层输入腔,且皮层输入腔与复合腔连通。

6.优选的,所述复合箱体的内部沿复合腔的一侧设置有输出腔,且输出腔与复合腔连通,所述复合箱体的内部沿输出腔的外侧设置有降温腔,所述降温腔的内部设置有导温环板,且导温环板与复合箱体固定连接,所述复合箱体的上方分别安装有进气管和排气管,且进气管和排气管均与复合箱体固定连接。

7.优选的,所述设备外体的上方分别安装有第一进料口和第二进料口,且第一进料口和第二进料口均与设备外体固定连接,所述设备外体的内部安装有电加热器,且设备外体与电加热器固定连接。

8.优选的,所述设备外体的一侧分别安装有第一电动机和第二电动机,且第一电动机和第二电动机均与设备外体固定连接,所述设备外体的内部分别设置有第一挤压腔和第二挤压腔。

9.优选的,所述第一挤压腔的内部设置有第一中心轴,且第一中心轴与设备外体转

动连接,所述第一中心轴的外侧安装有第一螺旋叶片,且第一中心轴与第一螺旋叶片固定连接。

10.优选的,所述第二挤压腔的内部设置有第二中心轴,且第二中心轴与设备外体转动连接,所述第二中心轴的外侧安装有第二螺旋叶片,且第二中心轴与第二螺旋叶片固定连接。

11.与现有技术相比,本实用新型的有益效果是:

12.1.该实用新型通过复合箱体的设置,其中在复合箱体的内部设置有复合腔,复合腔的内部设置有引导管,且引导管设置在复合腔的中间,从而使皮层料通过皮层输入腔输入复合腔后会完全填充复合腔,把引导管完整均匀包裹在内,随着芯层料和皮层料地向右流动,复合腔的直径慢慢变小,引导管的管壁厚度也跟随变薄,复合腔的皮层料会与引导管排出的芯层料接触并均匀覆盖在芯层料的外侧,进而提高了皮芯纤维的皮层覆盖芯层的完整和均匀性,增加了皮芯纤维的质量。

13.2.该实用新型通过第一螺旋叶片、第一中心轴、第二螺旋叶片和第二中心轴的设置,其中第一螺旋叶片和第一中心轴组成一个挤压输送组件,第二螺旋叶片和第二中心轴组成另一个挤压输送组件,通过两个挤压输送组件可以对皮芯纤维原料的皮层料和芯层料进行挤压输送,从而使皮层料和芯层料内部的紧密性,防止皮芯纤维在冷凝固化成束后内部有气泡腔或松垮,提高了皮芯纤维的质量。

附图说明

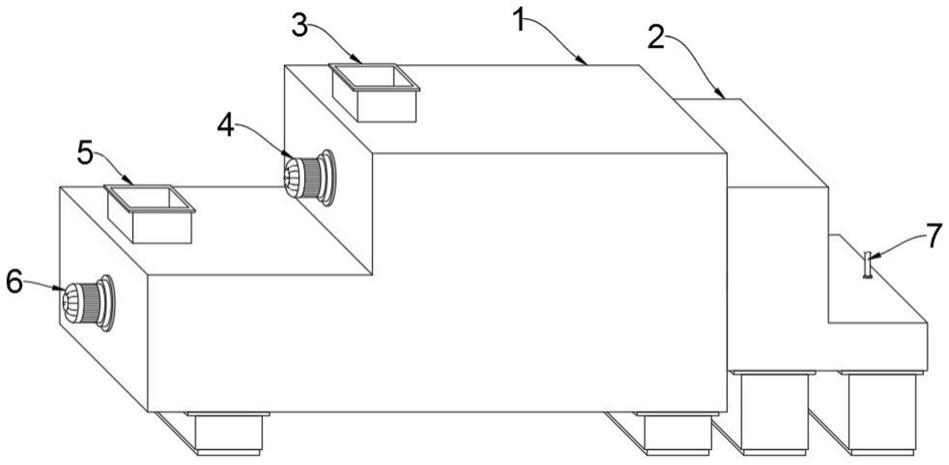

14.图1为本实用新型的一种高性能皮芯热粘合纤维的皮层复合设备的示意图;

15.图2为本实用新型的设备外体和复合箱体的剖视图;

16.图3为本实用新型的a部位的放大示意图;

17.图4为本实用新型的皮层输入腔和复合腔连通部位的侧视图;

18.图5为本实用新型的b部位的放大示意图。

19.图中:1、设备外体;2、复合箱体;3、第一进料口;4、第一电动机;5、第二进料口;6、第二电动机;7、进气管;8、电加热器;9、第一螺旋叶片;10、第一中心轴;11、第一挤压腔;12、第二螺旋叶片;13、第二中心轴;14、第二挤压腔;15、芯层输入腔;16、皮层输入腔;17、排气管;18、输出腔;19、复合腔;20、引导管;21、引导腔;22、降温腔;23、导温环板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.请参阅图1-5,本实用新型提供的一种实施例:一种高性能皮芯热粘合纤维的皮层复合设备,包括设备外体1,设备外体1的一侧固定安装有复合箱体2,复合箱体2的内部设置有芯层输入腔15,复合箱体2的内部沿芯层输入腔15的一侧设置有复合腔19,且复合腔19与芯层输入腔15连通,复合腔19的直径大于芯层输入腔15,复合腔19的内部设置有引导管20,且引导管20与复合箱体2固定连接,引导管20的管壁厚度逐渐变薄,会使芯层料和皮层料之间的距离逐渐减少,最后皮层料会与芯层料接触并均匀覆盖在芯层料的外侧,引导管20的

内部设置有引导腔21,引导腔21的直径与芯层输入腔15的直径相同,复合箱体2的内部沿复合腔19的上方设置有皮层输入腔16,且皮层输入腔16与复合腔19连通,复合腔19的直径从左至右逐渐变小。

22.进一步,复合箱体2的内部沿复合腔19的一侧设置有输出腔18,且输出腔18与复合腔19连通,复合箱体2的内部沿输出腔18的外侧设置有降温腔22,降温腔22的内部设置有导温环板23,且导温环板23与复合箱体2固定连接,导温环板23的设置,可以快速传导冷温,使输出腔18内的熔融皮芯纤维冷凝固化,复合箱体2的上方分别安装有进气管7和排气管17,且进气管7和排气管17均与复合箱体2固定连接,进气管7外接供冷设备,可以向降温腔22内输入冷气。

23.进一步,设备外体1的上方分别安装有第一进料口3和第二进料口5,且第一进料口3和第二进料口5均与设备外体1固定连接,设备外体1的内部安装有电加热器8,且设备外体1与电加热器8固定连接,在第一挤压腔11和第二挤压腔14的外侧均设置有电加热器8,从而使第一挤压腔11和第二挤压腔14内的皮层料和芯层料可以熔融。

24.进一步,设备外体1的一侧分别安装有第一电动机4和第二电动机6,且第一电动机4和第二电动机6均与设备外体1固定连接,设备外体1的内部分别设置有第一挤压腔11和第二挤压腔14,第一挤压腔11和第二挤压腔14右部分的直径逐渐变小,使熔融的芯层料和皮层料内部被挤压紧密,提高了皮芯纤维的质量。

25.进一步,第一挤压腔11的内部设置有第一中心轴10,且第一中心轴10与设备外体1转动连接,第一中心轴10与第一电动机4转动连接,使第一电动机4可以驱动第一中心轴10转动,第一中心轴10的外侧安装有第一螺旋叶片9,且第一中心轴10与第一螺旋叶片9固定连接,第一螺旋叶片9的设置,可以将皮层料向右挤压输送,提高了皮层料的输送能力。

26.进一步,第二挤压腔14的内部设置有第二中心轴13,且第二中心轴13与设备外体1转动连接,第二中心轴13与第二电动机6转动连接,使第二电动机6可以驱动第二中心轴13转动,第二中心轴13的外侧安装有第二螺旋叶片12,且第二中心轴13与第二螺旋叶片12固定连接,第二螺旋叶片12的设置,可以将芯层料向右挤压输送,提高了芯层料的输送能力。

27.工作原理:使用时,将皮芯纤维的皮层料通过第一进料口3加入第一挤压腔11内,将芯层料通过第二进料口5加入第二挤压腔14内,对设备外体1内的电加热器8通电,使电加热器8产生高温,然后分别启动第二电动机6和第一电动机4,使第二中心轴13带动第二螺旋叶片12转动,第一中心轴10带动第一螺旋叶片9转动,芯层料和皮层料被向右输送,通过电加热器8产生的高温作用,使芯层料和皮层料熔融,随着第二挤压腔14和第一挤压腔11右部分的直径逐渐变小,熔融的芯层料和皮层料的内部被挤压紧密,然后芯层料流入芯层输入腔15内,皮层料流入皮层输入腔16内,皮层料通过皮层输入腔16流入复合腔19后会完全填充复合腔19,把引导管20完整均匀包裹在内,芯层料通过芯层输入腔15流入引导管20的引导腔21内,随着芯层料和皮层料地向右流动,复合腔19的直径慢慢变小,引导管20的管壁厚度也跟随变薄,使芯层料和皮层料之间的距离逐渐减少,最后复合腔19的皮层料会与引导管20排出的芯层料接触并均匀覆盖在芯层料的外侧形成皮芯纤维,并在输出腔18内向右流动,通过进气管7外接的供冷设备向降温腔22内输入冷气,通过导温环板23的温度传递,使输出腔18内熔融状态的皮芯纤维冷凝固化成丝束进行排出。

28.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而

且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。