1.本发明属于碳纳米管纤维的后处理技术领域,具体地说,涉及一种高取向碳纳米管纤维的制备方法。

背景技术:

2.碳纳米管是单层或多层石墨烯围绕中心轴以一定的螺旋角卷曲而成的无缝纳米级管,每层的c是sp2杂化,形成六边形平面的圆柱面。完美的碳碳键结合方式赋予碳纳米管卓越的力学和电学等性能。研究表明,其拉伸强度超过100gpa,密度仅为钢铁的六分之一,杨氏模量可达1tpa,电导率可达108s m-1

。随着对碳纳米管性能的深入探究,其应用领域越来越广阔。

3.为了将碳纳米管应用在工程领域,将碳纳米管制备成宏观纤维是一种卓为有效的方法。由于碳纳米管具有良好的柔韧性,因而易于弯曲缠绕,无法发挥出其本身的卓越性能。因此,如何提高碳纳米管的取向性,是深化碳纳米管纤维应用范围的关键。

4.常用的提高碳纳米管取向性的方法有:牵引、拉伸、微梳、剪切等。然而,这些方法工艺繁琐、条件精细,所处理的纤维仅局限于少量的样品,限制了碳纳米管纤维的应用及发展。因此,开发一种连续有效、可以大规模制备取向优良的碳纳米管纤维的方法,对于碳纳米管纤维的进一步发展和应用具有十分重要的意义。

技术实现要素:

5.本发明的目的是提供一种简单有效、制备过程连续可控的高取向碳纳米管纤维的制备方法,制备的高取向碳纳米管纤维具有优良的取向排布及力学拉伸性能。

6.为了实现上述目的,本发明采用的技术方案如下:

7.多数碳纳米管纤维由于抗拉载荷较低或者载荷和断裂伸长率极为分散,不具备进行后续连续拉伸处理的能力。为了解决这一问题,采用高温催化裂解法,通过控制反应条件,可以连续稳定地制备性能集中性好的碳纳米管纤维,接着采用速度稳定可控的收线和放线系统对纤维进行一定拉伸量的拉伸处理,即可制备取向优良且具有较高强度的碳纳米管纤维。该方法可以通过调节收线和放线系统速度之差来控制拉伸量,极大简化了拉伸过程的步骤。

8.本发明的第一方面提供了一种高取向碳纳米管纤维的制备方法,包括以下步骤:

9.将浓度为0.8~2.0wt.%二茂铁(浓度优选为2.0wt.%)的乙醇溶液和浓度为0.5~1.5wt.%的噻吩(浓度优选为0.5wt.%)的乙醇溶液通过超声使其均匀混合,使用供液泵将上述溶液以50~200ml min-1

(优选为200ml min-1

)流速注射进水平或立式管式高温炉中,炉温为800~1300℃(优选为1300℃),惰性气体流速为30~100l h-1

(优选为100l h-1

),高温环境下不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着惰性气体被连续地吹出炉管,炉管所用陶瓷管内径为40~100mm(优选为60mm);

10.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中设有溶剂,碳纳

米管宏观筒状物收缩为纤维,并在收线机的作用下,以5~20m min-1

(优选为15m min-1

)的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维;

11.将制备的布满碳纳米管纤维的线轴固定在放线机上,以0.7~10.0m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有溶剂,通过收线机以0.72~12.0m min-1

的速度将拉伸后的纤维收集,收线机的速度大于放线机的速度,获得高取向碳纳米管纤维。

12.所述惰性气体为氮气或氩气,优选为氮气。

13.所述收缩槽中的溶剂为水、乙醇。

14.所述溶剂槽中的溶剂为乙醇、丙酮。

15.由于采用上述技术方案,本发明具有以下优点和有益效果:

16.本发明采用高温裂解法连续不断且稳定地生成碳纳米管宏观筒状物,通过收缩槽的收缩作用,碳纳米管纤维可以被收线机稳定地收集在线轴上。整个过程简单可控,具备工业化大规模生产的潜能。

17.本发明的高取向碳纳米管纤维的制备方法,将纤维通过溶剂槽,可以使碳纳米管处于润湿状态,有助于其拉伸滑移,仅仅通过调控收、放线机的速度差,就可以控制碳纳米管纤维的拉伸量,拉伸后的纤维取向优良,且具备较高的力学拉伸强度。因此,可以连续地制备具有优良性能的碳纳米管纤维。

18.本发明的高取向碳纳米管纤维的制备方法,可对碳纳米管纤维进行连续可控地拉伸处理,所得最终碳纳米管纤维取向性好,并具有优异的力学性能,抗拉强度可达2.9gpa,辊压致密化后,可达8.0gpa,且韧性高于碳纤维。在不对碳纳米管纤维造成损伤的前提下,提高其取向,进而提高纤维的最终抗拉强度。

附图说明

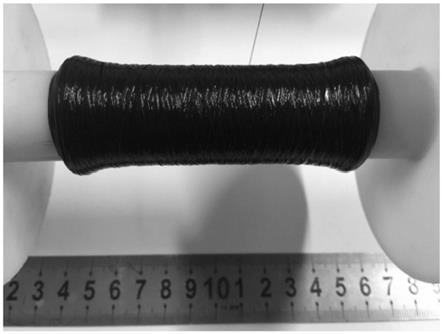

19.图1是实施例1制备的高取向碳纳米管纤维的光学照片示意图。

20.图2是实施例1制备的高取向碳纳米管纤维拉伸前的sem照片示意图。

21.图3是实施例1制备的高取向碳纳米管纤维拉伸前的偏振拉曼结果示意图。

22.图4是实施例1的高取向碳纳米管纤维的制备方法工艺流程图。

23.图5是实施例1制备的高取向碳纳米管纤维拉伸后的sem照片示意图。

24.图6是实施例1制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。

25.图7是实施例1制备的高取向碳纳米管纤维拉伸前后的强度-应变曲线示意图。

26.图8是实施例2制备的高取向碳纳米管纤维拉伸后的sem照片示意图。

27.图9是实施例2制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。

28.图10是实施例2制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图。

29.图11是实施例3制备的高取向碳纳米管纤维拉伸后的sem照片示意图。

30.图12是实施例3制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。

31.图13是实施例3制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图。

32.图14是实施例4制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。

33.图15是实施例4制备的高取向碳纳米管纤维拉伸后的强力-应变曲线示意图。

34.图16是实施例5制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。

35.图17是实施例5制备的高取向碳纳米管纤维拉伸后的强力-应变曲线示意图。

36.图18是对比例1阵列纺丝纤维与实施例1制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图。

37.图19是对比例2cvd法纤维与实施例1制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图。

具体实施方式

38.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

39.实施例1

40.一种高取向碳纳米管纤维的制备方法,包括以下步骤:

41.在锥形瓶中分别配制含有2.0wt.%二茂铁的乙醇溶液和0.5wt.%噻吩的乙醇溶液,通过超声使其均匀混合。使用供液泵将上述二茂铁和噻吩溶液以200ml min-1

流速注射进水平管式高温炉(上海实验电炉公司sgl-1200)中,炉温为1300℃,氮气流速为100l h-1

,高温环境下(1300℃),催化剂(二茂铁)、碳源(乙醇)和生长促进剂(噻吩)相互作用不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着载气被连续地吹出炉管,炉管所用陶瓷管内径为60mm;通过控制载气流速来调控碳纳米管从炉管中的吹出速率,最快可在1秒内吹出并保持连续不断的状态。

42.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中溶剂为乙醇,碳纳米管宏观筒状物收缩为纤维,并在收线机的作用下,以15m min-1

的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维。

43.如图4所示,图4是实施例1的高取向碳纳米管纤维的制备方法工艺流程图。

44.将制备的布满碳纳米管纤维的线轴固定在放线机上,以0.72m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有乙醇,通过收线机以0.8m min-1

的速度将拉伸后的纤维收集,获得高取向碳纳米管纤维。通过控制放线机和收线机的速度差,保证收线机的速度大于放线机的速度,即可控制碳纳米管纤维的拉伸量。

45.如图1所示,图1是实施例1制备的高取向碳纳米管纤维的光学照片示意图。从图中可以看出,大量的碳纳米管纤维连续均匀地排布在线轴上。

46.如图2和3所示,图2是实施例1制备的高取向碳纳米管纤维拉伸前的sem照片示意图,图3是实施例1制备的高取向碳纳米管纤维拉伸前的偏振拉曼结果示意图。如图所示,原始纤维表面为连续网络状结构,碳纳米管排布无明显取向性,且表面疏松多孔。在1580cm-1

附近有一强峰,为i

g∥

,在1350cm-1

附近有一弱峰,为ig⊥

,其偏振拉曼比值为3.02。

47.如图5、6所示,图5是实施例1制备的高取向碳纳米管纤维拉伸后的sem照片示意图,图6是实施例1制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。从图中可以看出,拉伸后的碳纳米管纤维表面平整且无明显孔洞,碳纳米管沿着拉伸方向规整排布,偏振拉曼测试结果为4.45。

48.将拉伸前的碳纳米管纤维截取成4cm长的试样,在力学拉伸测试机上测试其拉伸载荷。通过载荷与其截面积可得其力学拉伸强度,如图7所示,图7是实施例1制备的高取向碳纳米管纤维拉伸前后的强度-应变曲线示意图,其平均拉伸强度为0.8gpa。

49.将拉伸后的碳纳米管纤维截取成4cm长的试样,在力学拉伸测试机上测试其抗拉载荷。通过载荷与其截面积可得其力学拉伸强度,如图7所示,其平均抗拉强度为2.9gpa,进一步辊压后,抗拉强度可达8gpa以上。

50.实施例2

51.一种高取向碳纳米管纤维的制备方法,包括以下步骤:

52.在锥形瓶中分别配制含有2.0wt.%二茂铁的乙醇溶液和0.5wt.%噻吩的乙醇溶液,通过超声使其均匀混合。使用供液泵将上述二茂铁和噻吩溶液以200ml min-1

流速注射进水平管式高温炉中,炉温为1300℃,氮气流速为100l h-1

,高温环境下(1300℃),催化剂(二茂铁)、碳源(乙醇)和生长促进剂(噻吩)相互作用不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着载气被连续地吹出炉管,陶瓷管内径为60mm。

53.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中溶剂为乙醇,碳纳米管宏观筒状物收缩为纤维,并在收线机的作用下,以15m min-1

的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维。

54.将制备的布满碳纳米管纤维的线轴固定在放线机上,以0.72m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有乙醇,通过收线机以0.77m min-1

的速度将拉伸后的纤维收集,获得高取向碳纳米管纤维。通过控制放线机和收线机的速度差,保证收线机的速度大于放线机的速度,即可控制碳纳米管纤维的拉伸量。

55.如图8、9所示,图8是实施例2制备的高取向碳纳米管纤维拉伸后的sem照片示意图,图9是实施例2制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。从图中可以看出,拉伸后的碳纳米管纤维表面平整且孔洞较少,碳纳米管沿着同一方向规整排布,偏振拉曼测试结果为4.01。

56.将拉伸后的碳纳米管纤维截取成4cm长的试样,在力学拉伸测试机上测试其抗拉载荷。通过载荷与其截面积可得其力学拉伸强度,如图10所示,图10是实施例2制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图,平均抗拉强度为1.7gpa,进一步辊压后,抗拉强度可达6gpa以上。

57.实施例3

58.一种高取向碳纳米管纤维的制备方法,包括以下步骤:

59.在锥形瓶中分别配制含有2.0wt.%二茂铁的乙醇溶液和0.5wt.%噻吩的乙醇溶液,通过超声使其均匀混合。使用供液泵将上述二茂铁和噻吩溶液以200ml min-1

流速注射进立式管式高温炉中(上海实验电炉公司sx2-1200),炉温为1300℃,氮气流速为100l h-1

,高温环境下(1300℃),催化剂(二茂铁)、碳源(乙醇)和生长促进剂(噻吩)相互作用不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着载气被连续地吹出炉管,陶瓷管内径为60mm。

60.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中溶剂为乙醇,碳纳米管宏观筒状物收缩为纤维,并在收线机的作用下,以15m min-1

的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维。

61.将制备的布满碳纳米管纤维的线轴固定在放线机上,以0.72m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有乙醇,通过收线机以0.74m min-1

的速度将拉伸后的纤维收集,获得高取向碳纳米管纤维。通过控制放线机和收线机的速度差,保证收线机的速度大于放

线机的速度,即可控制碳纳米管纤维的拉伸量。

62.如图11、12所示,图11是实施例3制备的高取向碳纳米管纤维拉伸后的sem照片示意图,图12是实施例3制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图。从图中可以看出,拉伸后的碳纳米管纤维仅部分沿着同一方向规整排布,偏振拉曼测试结果为3.50。

63.将拉伸后的碳纳米管纤维截取成4cm长的试样,在力学拉伸测试机上测试其抗拉载荷。通过载荷与其截面积可得其力学拉伸强度,如图13所示,图13是实施例3制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图,平均抗拉强度为1.0gpa,进一步辊压后,抗拉强度可达5gpa以上。

64.实施例4

65.一种高取向碳纳米管纤维的制备方法,包括以下步骤:

66.在锥形瓶中分别配制含有2.0wt.%二茂铁的乙醇溶液和0.5wt.%噻吩的乙醇溶液,通过超声使其均匀混合。使用供液泵将上述二茂铁和噻吩溶液以200ml min-1

流速注射进水平管式高温炉中,炉温为1300℃,氮气流速为100l h-1

,高温环境下(1300℃),催化剂(二茂铁)、碳源(乙醇)和生长促进剂(噻吩)相互作用不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着载气被连续地吹出炉管,陶瓷管内径为60mm。

67.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中溶剂为乙醇,碳纳米管宏观筒状物收缩为纤维,并在收线机的作用下,以15m min-1

的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维。

68.将制备的布满碳纳米管纤维的线轴固定在放线机上,以5m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有乙醇,通过收线机以5.5m min-1

的速度将拉伸后的纤维收集,获得高取向碳纳米管纤维。通过控制放线机和收线机的速度差,保证收线机的速度大于放线机的速度,即可控制碳纳米管纤维的拉伸量。

69.如图14、15所示,图14是实施例4制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图,偏振拉曼测试结果为4.03。图15是实施例4制备的高取向碳纳米管纤维拉伸后的强力-应变曲线示意图,表明较高的拉伸速度会限制纤维取向性的提高。

70.实施例5

71.一种高取向碳纳米管纤维的制备方法,包括以下步骤:

72.在锥形瓶中分别配制含有2.0wt.%二茂铁的乙醇溶液和0.5wt.%噻吩的乙醇溶液,通过超声使其均匀混合。使用供液泵将上述二茂铁和噻吩溶液以200ml min-1

流速注射进立式管式高温炉中,炉温为1300℃,氮气流速为100l h-1

,高温环境下(1300℃),催化剂(二茂铁)、碳源(乙醇)和生长促进剂(噻吩)相互作用不断地生成碳纳米管并自组装为碳纳米管宏观筒状物,然后随着载气被连续地吹出炉管,陶瓷管内径为60mm。

73.碳纳米管宏观筒状物被匀速地吹出高温炉进入收缩槽,收缩槽中溶剂为乙醇,碳纳米管宏观筒状物收缩为纤维,并在收线机的作用下,以15m min-1

的速度连续将纤维收集在线轴上,得到连续收集、均匀排布的碳纳米管纤维。

74.将制备的布满碳纳米管纤维的线轴固定在放线机上,以10m min-1

的速度通过导轮进入溶剂槽,溶剂槽中设有乙醇,通过收线机以11m min-1

的速度将拉伸后的纤维收集,获得高取向碳纳米管纤维。通过控制放线机和收线机的速度差,保证收线机的速度大于放线机的速度,即可控制碳纳米管纤维的拉伸量。

75.如图16、17所示,图16是实施例5制备的高取向碳纳米管纤维拉伸后的偏振拉曼结果示意图,偏振拉曼测试结果为3.99。图17是实施例5制备的高取向碳纳米管纤维拉伸后的强力-应变曲线示意图,表明高的拉伸速度会限制纤维取向性的提高。

76.对比例1

77.如图18所示,图18是对比例1阵列纺丝纤维与实施例1制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图。阵列纺丝法制备的碳纳米管纤维的强度为1.0gpa,但力学性能低于本实施例制备的高取向碳纳米管纤维。

78.对比例2

79.如图19所示,图19是对比例2cvd法纤维与实施例1制备的高取向碳纳米管纤维拉伸后的强度-应变曲线示意图,采用cvd法制备的碳纳米管纤维力学性能只有0.5gpa,远远低于本实施例制备的高取向纤维。

80.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。