1.本发明涉及灯具领域,尤其涉及一种灯壳、发光装置、标志灯及吊片标志灯。

背景技术:

2.目前照明灯具在工作时不可避免地产生电火花或形成炽热的表面,它们一旦与生产或救援现场的爆炸性气体混合物相遇,就会导致爆炸事故的发生,直接危及公民的生命和国家财产安全。防爆灯是指用于可燃性气体和粉尘存在的危险场所,能防止灯内部可能产生的电弧、火花和高温引燃周围环境里的可燃性气体和粉尘,从而达到防爆要求的灯具,广泛用于石油、化工、航天、煤炭、电力铁路、冶金等行业。

3.消防应急标志灯具内部空间大,难以制作成防爆功能,现在有的防爆标志灯都是由两部分组成,一部分是用于发光照明的标志灯体,另一部分则是用于放置电路板和电子元件的具有隔爆功能的隔爆盒,灯体十分笨重、部件繁多、组装麻烦、且成本极其昂贵。

4.吊片式标志灯可作为消防应急标志灯具,悬挂在建筑通道之上,为人们提供疏散指示;也可作为指示标志,提醒人们现在所处的位置,而市面上并没有具有防爆功能的吊片标志灯,如何改善现有技术的缺失,补充防爆标志灯具在行业的空白,是业界实为业界亟欲克服的问题。

技术实现要素:

5.鉴于此,本发明提供一种灯壳、发光装置、标志灯及吊片标志灯,用以解决上述问题,具体的:

6.本发明公开了1.一种用于标志灯的灯壳,所述标志灯设有电路板和与所述电路板电连接的光源部件;其所述灯壳分隔地形成有隔爆腔体和安装部,所述隔爆腔体用于封设所述标志灯的电路板,所述安装部用于设置所述吊片标志灯的显示组件。

7.2.根据技术方案1所述的灯壳,其所述隔爆腔体与所述安装部由所述灯壳一体成型而成。

8.3.根据技术方案2所述的灯壳,其所述隔爆腔体形成在壳体内部;所述安装部形成在壳体外部;所述隔爆腔体与所述安装部以及外界之间均形成有过线结构以实现电路板与显示组件以及外部电源的电连接。

9.4.根据技术方案3所述的灯壳,其所述灯壳为长条结构,所述隔爆腔体和安装部上下并行设置,优选的,所述隔爆腔为管状结构,横向形成在所述灯壳的内部。

10.5.根据技术方案4所述的灯壳,其所述安装部为卡槽结构,与所述隔爆腔并行横向形成在壳体的外部。

11.8.根据技术方案5所述的灯壳,其卡槽结构包括第一卡槽和第二卡槽;所述第一卡槽形成在所述卡槽结构内侧槽底,其两侧槽壁由所述内侧槽底向槽口方向延伸形成缩口的第二卡槽;进一步优选的,所述灯壳还包括与所述卡槽结构形状适配的挡胶板,封堵于所述卡槽结构的两端;进一步优选的,在所述标志板与所述第二卡槽配合一侧的两端分别开设

有缺口以适配所述挡胶板。

12.9.根据技术方案6所述的灯壳,其所述吊片标志灯还包括与所述光源部件光耦合或/接合的指示板,所述光源部件设置在所述第一卡槽中,所述标志板一端设置在所述第二卡槽上,另一端悬设在所述第二卡槽的下方;优选的,所述标志板与所述第二卡槽两侧壁还设有螺栓紧固组件。

13.8.根据技术方案7所述的灯壳,其所述灯壳为金属材料,所述电路板外还套设有绝缘管,所述电路板通过绝缘管可拆卸并隔爆地设置在所述灯壳内。

14.9.根据技术方案1-8任一项所述的灯壳,其所述隔爆腔至少设有一个腔口,所述腔口上设有隔爆堵头,所述隔爆堵头形成有所述过线结构,所述隔爆堵头形成的过线结构为过线孔。

15.10.根据技术方案9所述的灯壳,其所述隔爆堵头与所述腔口之间为螺纹连接。

16.11.根据技术方案10所述的灯壳,其所述腔口包括分设在所述隔爆腔体的长度两端的第一腔口和第二腔口,所述隔爆堵头包括与所述第一腔口和第二腔口对应设置的第一隔爆堵头和第二隔爆堵头,其中所述第一腔口上对应设置第一隔爆堵头,第二腔口上对应设置第二隔爆堵头,所述第一隔爆堵头的过线孔用于与安装在所述安装部上的显示组件电连接,第二隔爆堵头的过线孔用于与外部电源电连接。

17.12.根据技术方案11所述的灯壳,其所述第一隔爆堵头内嵌于所述第一腔口内,所述第一隔爆堵头的外侧设有盖体,所述盖体封设在所述第一隔爆堵头的外侧并与所述第一腔口固定配合在一起。

18.13.根据技术方案11所述的灯壳,其所述第二隔爆堵头的外部设有转接头;所述转接头套设在所述第二隔爆堵头的外侧或者与所述第二隔爆堵头一体成型。

19.14.根据技术方案13所述的灯壳,其所述第二隔爆堵头与所述隔爆腔体第二腔口之间采用密封圆锥管螺纹连接。

20.15.根据技术方案14所述的灯壳,其所述转接头的外侧连接有防水堵头,所述第二转接头的的过线孔贯穿所述防水堵头。

21.16.根据技术方案15所述的灯壳,其所述第二转接头的外部设有防水堵头,所述第二转接头的的过线孔贯穿防水堵头。

22.17.根据技术方案16所述的灯壳,其所述转接头外侧固定有壁挂件和/或所述灯壳的顶部还设有安装导槽和吊挂部件。

23.18.根据技术方案11所述的灯壳,其所述腔体上设有顶紧结构,用于对安装在所述第一腔口处的所述第一隔爆堵头从径向进行加固。

24.19.根据技术方案18所述的发光装置,其所述顶紧结构包括开设在所述第一腔口侧壁上的螺栓加固孔和贯穿于该螺栓加固孔中的顶紧螺栓。

25.20.根据技术方案1所述的灯壳,其

26.所述隔爆腔体的壁厚不小于2mm以满足隔爆强度要求;

27.和/或所述隔爆腔体的横截面尺寸大于所述安装部的横截面尺寸;

28.21.一种标志灯,其包括电路板、与所述电路板电连接的显示组件,其还包括灯壳,所述灯壳分隔地形成有隔爆腔体和安装部;其中:所述隔爆腔体形成在所述灯壳内部,所述电路板被封设在所述隔爆腔体内;所述安装部形成在壳体外部,所述显示组件被设置在所

述安装部上;

29.所述隔爆腔体设有第一腔口,所述第一腔口密封地设有第一隔爆堵头,所述第一隔爆堵头内开有第一过线孔,所述第一过线孔用于连通所述隔爆腔体内部和所述隔爆腔体外部。

30.22.根据技术方案21所述的标志灯,其所述第一隔爆堵头与所述第一腔口内侧壁形成第一螺纹配合结构。

31.23.根据技术方案22所述的标志灯,其所述灯壳上设有顶紧结构,用于对安装在所述第一腔口处的所述第一隔爆堵头从径向进行加固。

32.24.根据技术方案23所述的标志灯,其所述顶紧结构包括开设在所述第一腔口侧壁上的螺栓加固孔和贯穿于该螺栓加固孔中的顶紧螺栓。

33.25.根据技术方案22所述的标志灯,其所述第一隔爆堵头嵌设在所述第一腔口中,所述第一隔爆堵头的外侧还设有盖体与所述第一腔口配合。

34.26.根据技术方案21-25任一项所述的标志灯,其所述隔爆腔体还设置有第二腔口,所述第二腔口密封地设有第二隔爆堵头,所述第二隔爆堵头内开有第二过线孔,所述第二过线孔用于连通所述隔爆腔体内部与所述隔爆腔体外部。

35.27.根据技术方案26所述的标志灯,其所述第二隔爆堵头与所述隔爆腔体第二腔口端面形成第二螺纹配合结构。

36.28.根据技术方案27所述的标志灯,其所述第二螺纹配合结构采用密封圆锥管螺纹实现第二隔爆堵头与第二腔口的锁紧。

37.29.根据技术方案28所述的标志灯,其所述第二隔爆堵头上设有转接头,所述转接头套设在所述第二隔爆堵头上或与所述第二隔爆堵头一体成型。

38.30.根据技术方案29所述的标志灯,其所述转接头与所述第二隔爆堵头一体成型形成l形。

39.31.根据技术方案29或30所述的标志灯,其所述转接头形成有与所述第二过线孔连通的过线通道,所述转接头在过线通道远离隔爆腔体的开口端设有防水堵头。

40.32.根据技术方案31所述的标志灯,其所述安装部为在所述灯壳一侧面上向内凹陷形成的卡槽结构,所述卡槽结构靠近安装所述第一隔爆堵头的一侧形成有过线口。

41.33.根据技术方案32所述的标志灯,其所述卡槽结构的两端分别设有挡胶板。

42.34.根据技术方案33所述的标志灯,其所述显示组件包括标志板和光源部件,所述卡槽结构包括第一卡槽和第二卡槽,所述第一卡槽形成在所述卡槽结构内侧槽底,所述第二卡槽形成在所述卡槽结构内侧槽口,所述第一卡槽用于安装光源部件,所述第二卡槽用于安装所述标志板;

43.其中卡槽结构的两侧槽壁沿内侧槽底至槽口方向延伸形成第一卡槽并收缩形成第二卡槽;所述电路板与所述光源部件通过穿设在所述第一过线孔中且经所述过线口导出的导线连接;

44.上述可优选的,所述第一卡槽和第二卡槽形成一上下贯通的t型卡槽。

45.上述可优选的,所述光源部件横向设置插设在第一卡槽内,标志板吊装在第二卡槽上。

46.上述可优选的,所述光源部件为发光灯条,所述标志板由导光材料制成,该标志板

的单面/双面设置有标志图案;所述标志板的一侧边与所述光源部件被装配于所述安装部中,与所述光源部件光学地耦合或/接合。

47.35.根据技术方案21所述的标志灯,其所述标志灯为吊片式标志灯,所述灯壳为长条状,所述隔爆腔为形成在所述灯壳内的管状结构。

48.36.根据技术方案21所述的标志灯,其还包括绝缘管,

49.所述绝缘管套设于所述电路板上,介于所述电路板和所述隔爆腔体之间。

50.37.根据技术方案36所述的标志灯,其所述隔爆腔体内设有支撑件,所述支撑件用于在所述隔爆腔体内支撑固定所述电路板以使所述电路板与所述隔爆腔体不直接接触,其中所述支撑件为绝缘材质,所述隔爆腔体采用金属材质制成。

51.38.根据技术方案37所述的标志灯,其所述灯壳设有安装导槽,所述安装导槽设置在灯壳的上方,用于与吊装件和/或灯壳上侧壁挂件配合以实现标志灯的吊挂;所述转接头外侧固定有壁挂件。

52.39.根据技术方案21-38任一项所述的标志灯,其所述灯壳一体形成所述隔爆腔体和安装部,所述安装部为内凹于灯壳表面的卡槽;优选的,所述隔爆腔与所述安装部沿壳体长度方向上下并排设置。

53.40.一种吊片式发光装置,其包括:

54.一体形成的有隔爆部和安装部;其中所述隔爆部形成有隔爆腔;

55.电路板,被封设于所述隔爆腔之内;

56.光源部件,被装配于所述安装部上,通过所述隔爆腔与所述电路板物理隔离;

57.所述电路板经由/通过所述隔爆腔与所述光源部件电耦合。

58.41、根据技术方案40所述的吊片式发光装置,其

59.所述隔爆腔包括至少一个腔口,通过隔爆接合面对应封堵于该至少一个腔口上的至少一个封堵件;

60.所述电路板,通过穿过所述至少一个封堵件的导线被连接于所述光源部件;

61.所述电路板上连接的外部电源引线,通过所述至少一个封堵件穿出/延伸至所述隔爆腔之外。

62.42、根据技术方案41所述的吊片式发光装置,其所述至少一个封堵件包括第一隔爆堵头,所述至少一个腔口包括第一腔口;所述第一隔爆堵头被螺纹连接于所述第一腔口;

63.所述第一隔爆堵头上设有第一过线孔和/或第三过线孔,

64.所述导线和所述外部电源引线被分别穿设于所述第一过线孔和所述第三过线孔;或者,所述导线和所述外部电源引线被共同/集中穿设于所述第一过线孔。

65.44、根据技术方案41所述的吊片式发光装置,其所述至少一个封堵件包括第一封堵件和第二封堵件,所述至少一个腔口包括第一腔口和第二腔口;

66.所述第一封堵件设有第一过线孔,所述第二封堵件设有第二过线孔,

67.所述导线穿设于所述第一过线孔,所述外部电源引线穿设于所述第二过线孔。

68.44、根据技术方案42或44所述的吊片式发光装置,其所述隔爆腔还包括盖体,盖合于所述第一腔口;

69.所述第一封堵件从所述第一腔口整体陷入所述隔爆腔之内;

70.所述隔爆腔在所述盖体和所述第一封堵件之间的腔壁上开设有过线口

71.所述导线穿过所述第一过线孔并经由过线口,电连接于所述电路板与所述光源部件之间。

72.45、根据技术方案44所述的吊片式发光装置,其所述盖体和所述第一隔爆堵头之间,被填充有密封胶。

73.46、根据技术方案44所述的吊片式发光装置,其

74.所述至少一个封堵件包括第一隔爆堵头和第二隔爆堵头,所述至少一个腔口包括第一腔口和第二腔口;所述第一隔爆堵头和第二隔爆堵头分别被螺纹连接于所述第一腔口和第二腔口。

75.47、根据技术方案46所述的吊片式发光装置,其所述过线口具有槽形,向所述盖体的方向贯通或开放设置。

76.48、根据技术方案47所述的吊片式发光装置,其

77.所述第一封堵件或所述第二封堵件包括转接头和防水堵头;

78.所述转接头的一端通过密封圆锥管螺纹与所述第二腔口连接,另一端连接所述防水堵头;

79.所述第三过线孔被贯穿设置于所述转接头和防水堵头上。

80.49、根据技术方案48所述的吊片式发光装置,其所述转接头外侧固定有壁挂件。

81.50、根据技术方案40-49中任一项所述的吊片式发光装置,所述隔爆腔与所述安装部一体成型制成。

82.51.根据技术方案50所述的吊片式发光装置,所述隔爆腔由金属材料制成,所述隔爆腔还包括绝缘管,套设于所述电路板上。

83.52.根据技术方案51所述的吊片式发光装置,其所述隔爆腔上设有顶紧结构,用于对安装在所述第一腔口处的所述第一隔爆堵头从径向进行加固。

84.53.根据技术方案52所述的吊片式发光装置,其所述顶紧结构包括开设在所述第一腔口侧壁上的螺栓加固孔和贯穿于该螺栓加固孔中的顶紧螺栓。

85.54、一种吊片标志灯,其包括:根据技术方案40-53任一项所述的发光装置,所述光源部件为面光源,进一步优选的为发光灯条,所述隔爆腔和所述安装部被固定设置于所述光源部件的发光面的旁侧。

86.55、根据技术方案54所述的吊片标志灯,其中,所述吊片标志灯还包括标志板;所述标志板,由导光材料制成,该标志板的单面/双面设置有标志图案;以及

87.所述隔爆腔为长条状,所述隔爆腔外部沿其长的侧面延伸方向开设有安装部,所述标志板的第一侧边与所述发光灯条被装配于所述安装部中,并光学地耦合或/接合。

88.56、根据技术方案55所述的吊片标志灯,其中,所述安装部包括:内凹地形成于所述安装部的外表面的卡槽结构,所述发光灯条被装配于所述卡槽结构的底部,所述标志板的第一侧边安装在所述卡槽结构的槽口处。

89.57、根据技术方案56所述的吊片标志灯,所述卡槽结构包括第一卡槽和第二卡槽,所述第一卡槽形成在所述卡槽结构内侧槽底,所述第二卡槽形成在所述卡槽结构内侧槽口,所述第一卡槽用于安装发光灯条,所述第二卡槽用于安装所述标志板;

90.其中卡槽结构的两侧槽壁沿内侧槽底至槽口方向延伸形成第一卡槽并收缩形成第二卡槽;所述电路板与所述光源部件通过穿设在所述第一过线孔中且经所述过线口导出

的导线连接。

91.58、根据技术方案57所述的吊片标志灯,所述隔爆腔的壁厚不小于2mm。

92.59、根据技术方案54所述的吊片标志灯,其所述隔爆腔的横截面尺寸大于所述安装部的横截面尺寸;

93.所述隔爆腔和所述安装部一体成型与灯壳上。

94.60、根据技术方案59所述的吊片标志灯,其所述灯壳设有安装槽,所述安装槽设置在灯壳的上方,用于与吊装件和/或灯壳上侧壁挂件配合以实现标志灯的吊挂。

95.61、根据技术方案60所述的吊片标志灯,其所述标志板为长方形,通过穿设于所述第二卡槽两侧壁以及所述第一侧边的螺栓,被紧固连接于所述灯壳上;所述发光灯条的长度为所述第一侧边长度的80%~120%,所述隔爆腔的长度为所述第一侧边长度的80%~120%。

96.62、根据技术方案61所述的吊片标志灯,其所述吊片标志灯还包括挡胶板,封堵于所述卡槽结构的两端;以及,在所述标志板的第一侧边的两端分别开设有缺口以适配所述挡胶板;以及;

97.所述挡胶板与所述发光灯条之间填充有密封胶。有益效果:

98.本发明通过改进吊片标志灯,在其灯壳上设有隔爆腔,隔爆腔配合隔爆堵头,电子元件产生的电弧、火花,甚至发生爆炸,也不能影响影响灯具外部。

附图说明

99.通过参照附图详细描述其示例实施例,本公开的上述和其它目标、特征及优点将变得更加显而易见。下面描述的附图仅仅是本公开的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

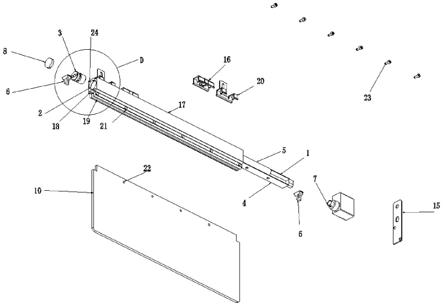

100.图1示出本发明一实施例的吊片标志灯爆炸图;

101.图2示出本发明一实施例的吊片标志灯爆炸图中d部的放大图;

102.图3示出本发明一实施例的第二隔爆堵头及转接头一体化示意图;

103.图4示出本发明一实施例的未安装吊装件和壁挂件的吊片标志灯剖面图;

104.图5示出本发明一实施例的安装有吊装件和壁挂件的吊片标志灯剖面图。

105.1-电路板;2-隔爆腔;3-第一隔爆堵头;4-光源部件;5-绝缘管;6-挡胶板;7-第二隔爆堵头及转接头;8-盖体;9-防水堵头;10-吊片;11-顶紧螺栓;12-过线口;13-第一过线孔;14-第二过线孔;15-壁挂件;16-吊装件;17-灯壳;18第一卡槽;19-第二卡槽;20-灯壳上侧壁挂件;21-吊片安装孔;22-吊片挂孔;23-吊片安装螺栓;24-安装导槽;a-斜面配合结构;b-胶封结合面;c-螺纹隔爆结合面。

具体实施方式

106.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

107.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制

本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

108.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

109.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

110.目前现有的标志灯造价昂贵,而吊片式标志灯可作为消防应急标志灯具,悬挂在建筑通道之上,为人们提供疏散指示;也可作为指示标志,提醒人们现在所处的位置,而市面上并没有具有防爆功能的吊片标志灯。在本发明中,通过改进吊片标志灯的结构,在灯壳内设置隔爆腔并配合设置隔爆堵头,将电路板设置在隔爆腔中,当电子元件产生电弧、火花,甚至发生爆炸,也不能影响影响灯具外部;光源部件安装在灯壳上形成的卡槽中,牢固,且光源部件经过本质安全处理,不会产生电弧、火花和高温。

111.为进一步阐述本发明的技术方案,现结合图1-5所示,提供如下具体实施例。

112.实施例1

113.在本实施例中提供了一种用于标志灯的灯壳,标志灯设有电路板和与电路板电连接的光源部件;灯壳分隔地形成有隔爆腔体和安装部,隔爆腔体用于封设所述标志灯的电路板,安装部用于设置吊片标志灯的显示组件。

114.进一步的,隔爆腔体与安装部由灯壳一体成型而成。隔爆腔体形成在壳体内部;所述安装部形成在壳体外部;所述隔爆腔体与所述安装部以及外界之间均形成有过线结构以实现电路板与显示组件以及外部电源的电连接。

115.当采用灯壳为长条结构时,在一种实现方式中,灯壳为长条结构,所述隔爆腔体和安装部上下并行设置,优选的,所述隔爆腔为管状结构,横向形成在所述灯壳的内部。安装部为卡槽结构,与隔爆腔并行横向形成在壳体的外部。

116.在一些可选的实现方式中,卡槽结构包括第一卡槽和第二卡槽;所述第一卡槽形成在卡槽结构内侧槽底,其两侧槽壁由所述内侧槽底向槽口方向延伸形成缩口的第二卡槽;第一卡槽沿灯壳长度方向延伸,第二卡槽沿高度方向延伸。

117.灯壳所适用于的吊片标志灯还包括与光源部件光耦合的标志板;卡槽结构包括第一卡槽和第二卡槽;第一卡槽形成在所述卡槽结构内侧槽底,其两侧槽壁由所述内侧槽底向槽口方向延伸形成缩口的第二卡槽;第一卡槽沿灯壳长度方向延伸,第二卡槽沿高度方向延伸;光源部件插设在第一卡槽内,标志板一端插设在第二卡槽上,另一端悬设在第二卡槽的下方,并与所述发光灯条光学地耦合或/接合,使光源部件的光能够导光并照射在标志板上;优选的,标志板与第二卡槽两侧壁还设有螺栓紧固组件;进一步优选的,灯壳还包括挡胶板,封堵于所述卡槽结构的两端,所述挡胶板与所述卡槽结构形状适配;进一步优选的,在所述标志板与所述第二卡槽配合一侧的两端分别开设有缺口以适配所述挡胶板;优

选的,光源部件为发光灯条。

118.灯壳为金属材料,所述电路板外还套设有绝缘管,所述电路板通过绝缘管可拆卸并隔爆地设置在所述灯壳内。

119.隔爆腔至少设有一个腔口,所述腔口上设有隔爆堵头,所述隔爆堵头形成有所述过线结构,所述隔爆堵头形成的过线结构为过线孔。

120.隔爆堵头与所述腔口之间为螺纹连接。

121.腔口包括分设在所述隔爆腔体的长度两端的第一腔口和第二腔口,所述隔爆堵头包括与所述第一腔口和第二腔口对应设置的第一隔爆堵头和第二隔爆堵头,其中所述第一腔口上对应设置第一隔爆堵头,第二腔口上对应设置第二隔爆堵头,所述第一隔爆堵头的过线孔用于与安装在所述安装部上的显示组件电连接,第二隔爆堵头的过线孔用于与外部电源电连接。

122.第一隔爆堵头内嵌于所述第一腔口内,所述第一隔爆堵头的外侧设有盖体,所述盖体封设在所述第一隔爆堵头的外侧并与所述第一腔口固定配合在一起。

123.第二隔爆堵头的外部设有转接头;所述转接头套设在所述第二隔爆堵头的外侧或者与所述第二隔爆堵头一体成型。第二隔爆堵头与所述隔爆腔体第二腔口之间的螺纹连接采用密封圆锥管螺纹连接。转接头的外侧连接有防水堵头,所述第二转接头的的过线孔贯穿所述防水堵头。

124.第二转接头的外部设有防水堵头,所述第二转接头的的过线孔贯穿防水堵头。

125.转接头外侧固定有壁挂件和/或所述灯壳的顶部还设有安装导槽和吊挂部件。

126.隔爆腔体上设有顶紧结构,用于对安装在所述第一腔口处的所述第一隔爆堵头从径向进行加固。

127.顶紧结构包括开设在所述第一腔口侧壁上的螺栓加固孔和贯穿于该螺栓加固孔中的顶紧螺栓。

128.隔爆腔体的壁厚不小于2mm以满足隔爆强度要求;

129.和/或隔爆腔体的横截面尺寸大于所述安装部的横截面尺寸;

130.和/或所述发光灯条的长度为所述第一侧边长度的80%~120%,所述腔体的长度为所述第一侧边长度的80%~120%。

131.实施例2

132.基于实施例1,在本实施例中提供了一种吊片标志灯,包括:电路板1、显示组件、灯壳17以及安装在灯壳17下方的吊片10。在灯壳内形成有安装电路板1的隔爆腔体2;灯壳的一侧设有安装显示组件的安装部,其中安装部与隔爆腔体2分隔设置,且安装部与吊片10相对应。相较于隔爆腔体2形成在灯壳的内部,该安装部形成在灯壳的外部,即:一种方式是将灯壳在壳体的一侧面内凹形成安装部,或直接在灯壳的一侧面加工出安装部。

133.吊片由导光材料制成,该吊片的单面/双面设置有标志图案,能够在光源部件照射后实现对一些方位指示或应急指示等进行明亮显示。其中光源部件可以但不限于采用光源板。可以理解的是,隔爆腔体采用管状腔体时,其两端的隔爆接合面如果是螺纹,则两端的横截面为圆形,而其他中空部分的截面可以,任意可选地,包括而不限于:圆形、正方形、椭圆形,长方形等;隔爆腔体的整体外形可以为:棱柱形、方柱形、椭圆柱形。

134.隔爆腔体2上形成有腔口且通过隔爆堵头封装,隔爆堵头设有过线孔。过线孔开设

在隔爆堵头内,且在将其安装至腔口后,通过过线孔第一端与隔爆腔体2内部连通,通过过线孔第二端与隔爆腔体2外部连通。电路板1与显示组件中的光源部件4通过穿设在过线孔中的导线连接。优选:该安装部设置在灯壳的下侧,在安装组件后可实现对显示组件的吊装。优选:灯壳一体形成隔爆腔体2和安装部。

135.此时,灯壳可以是长条状或其他形状。当灯壳采用长条状结构时,相应的:隔爆腔体2及其内部的电路板1,与安装部及其内部的光源部件4等均沿灯壳的长边走向设置。该隔爆堵头与隔爆腔体2的腔口固定时可以采用螺纹连接,即:在腔口与隔爆堵头之间形成螺纹隔爆结合面c,以实现可拆卸配合。其中采用螺纹连接时,在螺纹隔爆结合面c处相互配合,其螺纹的啮合长度不小于8mm,啮合扣数不小于5扣。

136.为实现对隔爆堵头在腔口处的加固,还可以在将隔爆堵头旋进腔口后,利用顶紧螺栓11拧入设置在腔口一侧壁上的与隔爆堵头对应的螺栓加固孔,对隔爆堵头进行顶压固定。进一步的,在隔爆堵头朝向隔爆腔体2中心的一端部设置外螺纹;另一端部形成端帽,端帽直径大于设置螺纹的一端,在其与腔口配合时,还可以利用设置在腔口内侧适当位置处的定位块进行限位,即:控制隔爆堵头旋进腔口内的深度。同时,加设定位块后,也便于拧入螺栓加固孔中的顶紧螺栓11对第一隔爆堵头的端帽处进行顶紧。

137.为实现对电路板1的隔离设置,该防爆吊片标志灯还包括绝缘管5。该绝缘管5设置在电路板1和隔爆腔体2之间,用于防止电路板1发生漏电。通过采用绝缘管5形成对电路板1的包覆,将电路板1与隔爆腔体2内侧分隔开来,可以有效防止灯内部的电路板1可能产生的电弧、火花和高温等引燃周围环境里的可燃性气体和粉尘,从而达到防爆要求的灯具。

138.该隔爆腔体2的腔口可以为一个或多个。当隔爆腔体2上设有一个腔口时,外接导线和电路板1连接至光源部件4的导线,可均从隔爆堵头内的过线孔引出。当采用外接导线和电路板1连接至光源部件4的导线分开设置时,在一些可选的实现方式中,可以在隔爆腔体2的两端分别设置腔口,两个腔口更加适用于但不限于采用长条形的灯壳。相应的,光源部件为发光灯条。

139.进一步的,在设有两个腔口的隔爆腔体中,隔爆腔体2第一端的第一腔口通过第一隔爆堵头3封装,隔爆腔体2第二端的第二腔口通过第二隔爆堵头封装,其中第一隔爆堵头3内设有贯穿其的第一过线孔13,连接电路板1和光源部件4的导线穿设第一过线孔13;第二隔爆堵头内设有第二过线孔14,电路板1上的外接导线经过第二过线孔14穿设至外部。

140.在本实施例中,隔爆腔体2设置两个腔口时,在第一隔爆堵头安装到第一腔口后,由于第一隔爆堵头3嵌设在第一腔口内,此时还可在第一腔口外侧加设盖体8,形成对第一腔口与外部的进一步分隔。若仅设置一个腔口(图中未示出),如未设置第二腔口,此时各导线均通过第一腔口中隔爆堵头的过线孔引出时,在安装隔爆堵头后,也可以在第一腔口外侧加设盖体8,利用盖体8与灯壳(第一腔口外侧处)的配合实现对隔爆腔体的进一步隔离(相对于外部的隔离)。需要说明的是,加设盖体8可以适应性的在该盖体8上开设出线口(图中未示出),将外接导线进一步引出,出线口的尺寸可根据外接导线进行开设。在设置盖体8时,盖体8可以通过隔爆腔体2的腔口最外端侧的螺栓孔与顶紧螺栓11配合实现固定。

141.在本实施例中,隔爆腔体2的净容积在40cm

3-60cm3之间。优选:隔爆腔体2的净容积为50cm3。进一步的,为保证隔爆腔体2的密封性,还可在盖体8与隔爆堵头之间进行打胶处理。对于打入隔爆堵头内的过线孔的胶量,需满足胶封结合面b的封胶长度l不小于20mm。进

一步的,通过打胶处理,还可将电路板1固定在绝缘管5内。

142.在一些实现方式中,为实现将灯壳与其他结构或墙体进行固定,在该灯壳的一侧还设置有转接头,该转接头设置在第二隔爆堵头上。其中转接头的第一端连接第二隔爆堵头;转接头的第二端用于接设在外部与其他物体进行固定。在转接头上形成的过线通道,该过线通道沿转接头的第一端至转接头的侧壁或转接头的第二端开设,此时转接头的第一端通过过线通道的一端与第二隔爆堵头的过线孔连通,通过过线通道的另一端连通至外部。

143.优选地:第二隔爆堵头及转接头7采用一体形成,成l型结构。此时过线孔与过线通道为一条连续的能过导线的通道。进一步的,在第二隔爆堵头与隔爆腔体2第二腔口配合处,形成了与隔爆腔体2内侧面成一定倾斜角度的斜面配合结构a,斜面配合结构a通过螺纹结构锁紧。即:第二隔爆堵头在与第二腔口连接时也采用螺纹连接,类似第一隔爆堵头与第一腔口的配合方式,此时第二隔爆堵头与第二腔口也相互配合形成有螺纹隔爆结合面。该螺纹隔爆结合面中螺纹的啮合长度不小于8mm,啮合扣数不小于5扣。

144.进一步的,在过线通道(当第二隔爆堵头及转接头一体化时,为连续的能过导线的通道)的连通至外部的一端设有防水堵头9。该防水堵头9用于对连接至外部或其他部件的导线在通道出口处进行防水处理,避免水经该处的缝隙进入隔爆腔体2内。为实现对一体化形成的第二隔爆堵头及转接头7在第二腔口处进行加固,也采用在将隔爆堵头的带螺纹的端部旋进第二腔口后,利用顶紧螺栓11拧入设置在第二腔口一侧壁上的与第二隔爆堵头对应的螺栓加固孔后,对第二隔爆堵头进行顶压固定。

145.在一些可选的方式中,当安装部为在灯壳一侧面上向内凹陷形成的卡槽结构时,卡槽结构靠近安装第一隔爆堵头3的一侧形成有过线口12。该过线口12用于在导线经电路板1引出后便于接入光源部件4,避免了接线外露,并且美观实用。

146.进一步的,该吊片标志灯中的显示组件包括吊片10,卡槽结构包括第一卡槽18和第二卡槽19,第一卡槽18形成在卡槽结构内侧槽底,第二卡槽19形成在卡槽结构内侧槽口,第一卡槽18用于安装光源部件4,第二卡槽19用于安装吊片10。卡槽结构的两侧槽壁沿内侧槽底至槽口方向延伸形成第一卡槽并收缩形成第二卡槽;电路板1与光源部件4通过穿设在第一过线孔13中的导线连接。在对吊片10进行固定时,利用穿设在第二卡槽19的侧边的吊片安装孔、吊片10上的吊片挂孔22及吊片安装螺栓23配合进行锁紧。

147.更进一步的,第一卡槽和第二卡槽形成的是一上下贯通的t型卡槽结构。此时,吊片标志灯灯壳中的光源部件横向设置插设在第一卡槽内,吊片吊装在第二卡槽上。

148.由于设置了过线口12且卡槽结构对外开放设置,引出导线时在卡槽结构与隔爆腔体2之间也可能留有缝隙,灯壳内、外部之间未形成完全密封。此时,为保证吊片标志灯的密封效果,可在卡槽结构的两端分别设有挡胶板6,并在挡胶板6与光源部件4之间填充胶水。相应的,在卡槽结构两端的挡胶板6也通过设置在第二卡槽侧边的螺栓孔与螺栓配合进行锁紧。

149.在本实施例中,为将吊片标志灯进行吊挂或者固定在墙壁等固定物上,在灯壳上设有安装导槽,安装导槽设置在灯壳上方,通过吊装件16的安装脚装入安装导槽24内,利用吊装件16实现对吊片标志灯的吊挂安装,其中吊装件16设有悬挂孔。在采用壁挂方式固定吊片标志灯时,可在转接头的一侧设置相应安装槽,与壁挂件15的安装脚连接,利用壁挂件15实现对吊片标志灯的壁挂固定安装,其中壁挂件15设有壁挂孔。在一些其他实现方式中,

还可以在灯壳上方加设与安装导槽24配合的灯壳上侧壁挂件20以实现另一种壁挂方式。

150.在本实施例中,通过对吊片标志灯进行改进,优选:采用灯壳一体成型,并配设有隔爆腔体2,隔爆腔体2配合隔爆堵头,使电子元件产生的电弧、火花,甚至发生爆炸,也不能影响影响灯具外部;光源部件4安装在第一卡槽,装配更加牢固,光源部件4(led光源)采用环氧树脂胶封处理,其在经过本质安全处理后,不会产生电弧、火花和高温。隔爆堵头通过螺纹结构固定在隔爆腔体2内,且加上紧定螺丝进一步固定,隔爆效果优越。配合加设的绝缘管5能更好保护电路板1,防止发生漏电危险;转接头方便客户使用时接线;灯壳上方设有安装导槽配合安装配件,可灯具实现吊装式和壁挂式等多种安装方式,提高产品多元化。

151.此外,在光源部件4和挡胶板6之间填充胶水;隔爆堵头堵头和盖体8之间也填充胶水,胶水可以防水;带转接头的第二防爆堵头的螺纹,优选是npt3/8螺纹,可以防水,属于机械防水。该密封加防水的设计方式使得吊片标志灯的防爆能力得到加强,安全性更高。

152.需要说明的是,在一些其他的替代方式标志灯中,也可以将吊片进行变形成其他标志,即可以不设置吊片,形成侧面安装标志等方式也适用。

153.实施例3

154.基于实施例1的灯壳或实施例2的吊片标志灯,在本实施例中提供了一种发光装置,该发光装置包括:并行设置的隔爆腔体和安装部;电路板,被封闭于隔爆腔体之内;发光体,被装配于安装部上,通过腔体与电路板物理隔离;电路板经由/通过腔体与发光体电耦合。需要说明的是,该实施例的发光体可以是实施例1中的显示组件中的光源部件,即发光装置类似的可以看作为实施例1中未安装吊片的吊片标志灯。电路板为一驱动电路板,其可实现经由/通过隔爆腔体与发光体电耦合,例如以有线连接方式或无线方式向(电致发光的)发光体提供电能。此外,发光体还可以包括例如透明/半透明的、单面显示或双面显示的(柔性)led显示屏,等,而不限于led灯条。

155.隔爆腔体包括至少一个腔口,并通过与相应的封堵件配合将该腔口进行封堵;电路板通过穿过至少一个封堵件的内接导线被连接于发光体;电路板上连接的外接导线,通过至少一个封堵件穿出/延伸至隔爆腔体之外。

156.对应于设置一个腔口时,该封堵件包括第一隔爆堵头,该腔口包括第一腔口;第一隔爆堵头被螺纹连接于第一腔口;第一隔爆堵头上设有第一过线孔和/或第三过线孔(图中未示出),内接导线和外接导线被分别穿设于第一过线孔和第三过线孔;或者,内接导线和外接导线被共同/集中穿设于第一过线孔。

157.当隔爆腔体上开设的腔口为两个时,腔口包括第一开口腔口和第二开口腔口;对应的,封堵件包括第一隔爆堵头和第二隔爆堵头。第一隔爆堵头设有第一过线孔,第二隔爆堵头设有第二过线孔。此时,内接导线穿设于第一过线孔,外接导线穿设于第二过线孔。

158.第一封堵件从第一腔口整体陷入腔体之内,隔爆腔体还包括盖合于第一腔口的盖体。盖体盖合第一腔口后使得隔爆腔体外观平整优美,且进一步增加密封性,提高隔爆效果。

159.进一步的,盖体和第一隔爆堵头之间,被填充有密封胶。

160.第二隔爆堵头包括转接头和防水堵头;转接头的一端通过密封圆锥管螺纹与第二腔口连接,另一端连接防水堵头;

161.内部形成的通道(相当于第二过线孔+过线通道)被贯穿设置于第二隔爆堵头及转

接头,此外,防水堵头上也形成有出线口以使外接导线连通至外部。

162.转接头外侧固定有壁挂件,壁挂件上有挂孔,通过挂孔可将其挂在墙壁或其他物体上。

163.隔爆腔体与安装部一体成型制成。

164.隔爆腔体由金属材料制成,设置在隔爆腔体内部的绝缘管套设于电路板上。此外,为实现电路板与隔爆腔体间的绝缘,还可以设置具有绝缘材质做成的支撑件(图中未示出),对电路板进行固定,以避免二者接触出现漏电、产生火花等问题。

165.隔爆腔体上设有顶紧结构,用于对安装在第一腔口处的第一隔爆堵头从径向进行加固。进一步的,顶紧结构包括开设在第一腔口侧壁上的螺栓加固孔和贯穿于该螺栓加固孔中的顶紧螺栓。

166.在本实施例中,安装部包括内凹地形成于安装部的外表面的卡槽结构,发光体被装配于卡槽结构的底部。

167.在卡槽结构的靠近第一隔爆堵头的一端的过线口具有槽形,该过线口的朝向盖体的方向贯通或开放设置。内接导线穿过第一过线孔并经由过线口后电连接于电路板与发光体之间。

168.卡槽结构包括第一卡槽和第二卡槽,第一卡槽形成在卡槽结构内侧槽底,第二卡槽形成在卡槽结构内侧槽口,第一卡槽用于安装发光体(如光源部件),第二卡槽用于安装吊片或其他可以实现指示显示的部件。其中卡槽结构的两侧槽壁沿内侧槽底至槽口方向延伸形成第一卡槽并收缩形成第二卡槽;电路板与光源部件通过穿设在第一过线孔中且经过线口导出的内接导线连接。

169.隔爆腔体的壁厚不小于2mm,实现隔爆。进一步的,隔爆腔体的横截面尺寸大于安装部的横截面尺寸;隔爆腔体和安装部一体成型于灯壳上。

170.进一步可选的,灯壳设有安装导槽,安装导槽设置在灯壳的上方,用于与吊装件和/或灯壳上侧壁挂件配合以实现标志灯的吊挂。可安装的吊片可以是长方形,吊片可通过穿设于第二卡槽两侧壁以及第一侧边的螺栓,被紧固连接于灯壳上;光源部件的长度为吊片安装在第二卡槽内的侧边长度的80%~120%,隔爆腔体的长度为吊片安装在第二卡槽内的侧边长度的80%~120%。

171.不失一般性,在本技术的一些实施例中,将以隔爆腔体和安装部被一体成型的结构设计进行说明。然而隔爆腔体和安装部被物理上(physically)独立设置的变形例,也属于本技术的公开范围。在一些实施例的发光装置或吊片标志灯中,那些适用于一体成型的隔爆腔体和安装部的改进、替代和变更,均可适用于独立/分离设置的隔爆腔体和安装部。

172.以上具体地示出和描述了本公开的示例性实施例。应可理解的是,本公开不限于这里描述的详细结构、设置方式或实现方法;相反,本公开意图涵盖包含在所附权利要求的精神和范围内的各种修改和等效设置。