1.本发明涉及气体分离领域,具体涉及一种液化天然气闪蒸气中氦气的分离系统和方法。

背景技术:

2.目前,常规的氦气提取方法主要包括:天然气深冷分离工艺、空气深冷分离工艺、氢液化工艺、膜分离工艺、变压吸附工艺等,其中天然气深冷分离工艺应用于天然气氦气的提取,空气深冷分离工艺应用于大气中氦气的提取,氢液化工艺应用于合成氨尾气中氦气的提取,膜分离工艺仅应用于氦气的粗提,变压吸附工艺则通常用于粗氦气的精制。

3.原料天然气中氦组分的分离通常只能采用冷凝法或膜分离,但膜分离无法进行氮和甲烷组分的分离,当需要将氮与甲烷组分分离时只能选择冷凝法。如果直接采用冷凝法回收原料天然气中氦气不具有经济性,但当天然气液化成液化天然气再经减压送至液化天然气储罐后,液化天然气储罐中的闪蒸气中会聚集大量的低沸点组分(he、h2、n2相较于ch4常压沸点更低),在闪蒸气中直接提取粗氦气,再送至下游氦气精制单元(膜分离+变压吸附或者只设置变压吸附)进行精制,有较好的经济性,但冷凝法也有一定的局限性。

4.采用常规的直接冷凝法即使将原料闪蒸气部分冷凝,再将部分冷凝后的闪蒸气进行气液分离,虽然闪蒸可以回收绝大部分氦组分,但无法将溶解的氦组分闪蒸出来,此外也无法直接副产纯氮和合格的液化天然气,因闪蒸气再液化时氮组分较高,不符合液化天然气产品中n2组分《1.0v%的含量要求。

5.如果不副产液化天然气,那么可以将再液化的低碳烃(用作燃料气部分除外)需要返回到原液化天然气工艺装置的原料天然气管线再循环至整个液化天然气生产设施进行再液化,提氦与原液化天然气工艺装置存在互相干扰的问题,增加了操作的复杂程度。

6.基于以上因素,本发明设计出一种新型的氦气回收工艺,即采用低温精馏的方法,将闪蒸气中的he、h2组分全部回收至粗氦气中,同时还可以直接将闪蒸气中的低碳烃再液化,直接作为副产液化天然气对外销售,将闪蒸气中的氮组分进行提纯副产氮气或者液氮,分离出的粗氦气由于杂质含量有限,仅为h2、n2和ch4组分,甲烷含量极低,通常不超过0.5v%,因此下游氦气精制设施负荷大为降低,尤其是闪蒸气规模较大时,该方法的优势尤为明显。

技术实现要素:

7.本发明的目的在于提供一种液化天然气闪蒸气中氦气的分离系统和方法。本发明采用深冷分离工艺,设置脱氦塔和脱氮塔,将原料闪蒸气中的he、h2组分直接富集于脱氦塔顶部复热后作为粗氦气送出,而原料闪蒸气中的n2、ch4组分则在脱氮塔中进行分离,塔顶部得到氮气或者液氮,塔底得到再液化后的闪蒸气,即液化天然气,部分复热后作为燃料气送出,其余部分可以直接送至液化天然气产品储罐。

8.为了实现以上目的,本发明采用以下技术方案:

9.本发明一方面提供一种液化天然气闪蒸气中氦气的分离系统,该分离系统包括:

10.主换热器、过冷器、脱氦塔、脱氦塔塔顶气液分离单元、脱氮塔塔顶气液分离单元、脱氮塔、闪蒸气来料管线、粗氦气管线、脱氦塔塔底循环管线、脱氮塔塔底循环管线、氮气管线、液化天然气管线和燃料气管线;

11.所述闪蒸气来料管线经过所述主换热器的冷却通道之后,与所述脱氦塔的上部连通;所述脱氦塔的塔顶气相出口经过所述主换热器的冷却通道之后与所述脱氦塔塔顶气液分离单元的进口连接,所述脱氦塔塔顶气液分离单元的液相出口与所述脱氦塔的塔顶连通,气相出口经过所述主换热器的复热通道后与所述粗氦气管线连接;

12.所述脱氦塔的塔底引出所述脱氦塔塔底循环管线,并经过所述主换热器的复热通道之后返回所述脱氦塔的塔底;

13.所述脱氦塔的塔底出口与所述脱氮塔的中部连通,所述脱氮塔的塔顶气相出口经过所述过冷器的冷却通道之后与所述脱氮塔塔顶气液分离单元的进口连接,所述脱氮塔塔顶气液分离单元的液相出口与所述脱氮塔的塔顶连通,气相出口经过所述主换热器的复热通道后与所述氮气管线连接;

14.所述脱氮塔的塔底引出所述脱氮塔塔底循环管线,并经过所述主换热器的复热通道之后返回所述脱氮塔的塔底;

15.所述脱氮塔的塔底出口引出两路管线,一路经过所述过冷器的冷却通道之后与所述液化天然气管线连接,另一路经过所述主换热器的复热通道后与所述燃料气管线连接。

16.粗氦气管线可进一步连接氦气精制单元进一步提纯。氦气精制单元按纯氦、高纯氦或超纯氦产品要求进行氦气提纯,得到纯氦气;氦气精制单元可以是变压吸附,亦可是膜分离加变压吸附结合工艺,由于粗氦气通常气量比较小,氦气精制单元通常不大,本发明不再赘述。

17.根据本发明的分离系统,优选地,所述分离系统还包括液氮管线;

18.所述脱氮塔的顶部设置一液相出口,该液相出口经过所述过冷器的冷却通道之后与所述液氮管线连接。

19.根据本发明的分离系统,优选地,所述脱氦塔的塔底出口与所述脱氮塔的中部连通的管线上还设置有减压阀门。

20.根据本发明的分离系统,优选地,所述闪蒸气来料管线上设置有闪蒸气压缩机。

21.根据本发明的分离系统,优选地,所述主换热器和过冷器的冷量由氮循环制冷单元提供。

22.根据本发明的分离系统,优选地,所述氮循环制冷单元包括:氮气压缩机、冷剂循环管线和节流阀(或替换为液体膨胀机);

23.所述冷剂循环管线自所述氮气压缩机的出口依次经过所述主换热器和过冷器的冷却通道后,再依次返回所述过冷器和主换热器的复热通道,之后与所述氮气压缩机的进口连接;

24.所述节流阀或液体膨胀机设置于所述冷剂循环管线返回所述过冷器之前。

25.根据本发明的分离系统,优选地,所述冷剂循环管线在节流阀或液体膨胀机之后,返回所述过冷器之前,还设置有液氮气液分离罐,所述液氮气液分离罐的气相出口和液相出口所连接的管线分别进入所述过冷器的复热通道,之后合并;经过所述主换热器的复热

通道与所述氮气压缩机的进口连接。

26.根据本发明的分离系统,优选地,所述主换热器为低温板翅式或绕管式换热器,用于进出冷热物流间的换热,所述主换热器和过冷器优选低温板翅式换热器。

27.根据本发明的分离系统,优选地,所述脱氦塔塔顶气液分离单元和脱氮塔塔顶气液分离单元为气液分离罐,此外还可以是竖直管道分离器。

28.本发明名另一方面提供一种使用以上分离系统进行的液化天然气闪蒸气中氦气的分离方法,该分离方法包括:

29.闪蒸气经过所述主换热器冷却降温后进入所述脱氦塔的上部,进行气液分离,上升气体与塔顶逆流而下的塔顶冷回流液进行气液接触及传质传热,塔顶气相富集he、h2组分,引出后经所述主换热器冷却后进行气液分离,所得气相经所述主换热器复热后输出粗氦气,所得液相返回所述脱氦塔塔顶作为塔顶冷回流液;

30.将所述脱氦塔的塔底液体引至所述主换热器复热部分气化后返回所述脱氦塔塔底,作为塔内气液传质传热的上升气体使用;

31.自所述脱氦塔的底部抽出液体送至所述脱氮塔的中部,塔顶气相引出后经所述过冷器冷却部分液化后进行气液分离,所得气相经所述主换热器复热后输出副产纯氮气,所得液相作为塔顶回流液返回所述脱氮塔塔顶;

32.将所述脱氮塔的塔底液体引至所述主换热器热部分气化后返回所述脱氮塔塔底,作为塔内气液传质传热的上升气体使用;

33.将所述脱氮塔的底部液体抽出部分经所述主换热器复热后输出燃料气;富余部分则经过述过冷器过冷后作为副产液化天然气输出。

34.脱氦塔的塔顶气相富集he、h2组分,底部则富集原料中所含重组分的n2、ch4、c2h6等低碳烃类。优选地,所述脱氦塔的操作压力为3~20bara,优选为5~15bara。

35.脱氮塔内进行n2和ch4等组分的分离,n2组分富集于脱氮塔的塔顶,底部富集的为以甲烷为主的低碳烃液体。优选地,所述脱氮塔的操作压力为2~10bara,优选为3~5bara。

36.根据本发明的分离方法,优选地,自所述脱氮塔的顶部抽出液体,经过所述过冷器过冷后输出副产液氮。本发明的副产氮气或液氮中氮组分纯度》99.99v%。

37.根据本发明的分离方法,优选地,自所述脱氦塔的底部抽出液体,经过减压阀门减压后送至所述脱氮塔。

38.根据本发明的分离方法,优选地,所述闪蒸气经过闪蒸气压缩机增压及冷却,之后送入所述主换热器进行冷却降温至-180℃~-152℃。更优选地,闪蒸气压缩机的排压在3至51bara为佳,最好操作压力在5~25bara之间。

39.根据本发明的分离方法,优选地,所述粗氦气中含甲烷量不超过0.5v%。

40.根据本发明的分离方法,优选地,所述脱氮塔的塔底液体中氮组分含量控制在1v%以内,以符合液化天然气产品规格要求。

41.本发明的液化天然气闪蒸气中氦气的分离工艺可应用于液化天然气场站闪蒸气中氦气的回收及闪蒸气中氮组分的分离与提纯,可副产液化天然气、氮气或者液氮。闪蒸气可以是净化后脱出大分子组分的天然气,也可以是液化天然气储罐顶部排放的蒸发气体,闪蒸气还可以来自天然气脱氮设施塔顶排放的不凝气体。

42.在本发明中,主换热器和过冷器的“冷却通道”指自上至下进入主换热器或过冷器

进行冷却降温或过冷的换热通道;主换热器和过冷器的“复热通道”指自下至上进入主换热器或过冷器进行复温、为主换热器或过冷器提供冷量的换热通道。例如本发明实施例的附图中,主换热器和过冷器的左侧为上,右侧为下,图中的锯齿线表示换热通道。

43.本发明实现了粗氦气的回收,且粗氦气中的氦组分含量已经足可以满足膜分离和变压吸附或只设置变压吸附进行氦气精制的纯度需求,该工艺及设备可以在提取粗氦气的同时,副产氮气/液氮,亦可副产液化天然气,使得整个液化天然气场站大流程更为合理,不会因为惰性气体的累计而造成闪蒸气直接排放而损失低碳烃的现象,最大程度回收低碳烃组分,且本发明流程所需要设备数量少,脱出效率更高,流程更简单,操作更加稳定。

44.通过本发明提出的液化天然气闪蒸气中氦气的分离工艺,可将液化天然气储罐顶部排放的闪蒸气中的氦气进行回收,根据需要可以将提氦后的低碳烃和氮组分进行进一步分离,可副产高热值燃料气、液化天然气,氮气以及液氮产品中的一种或者同时几种。本工艺采用深冷分离对液化天然气储罐顶部排放的闪蒸气进行分离,得到的粗氦气中绝大部分为he、h2、n2组分,脱氮后的烃类可作为燃料气送出,亦可直接液化副产液化天然气,根据需要还可得到氮气或者液氮产品。

45.通过本工艺原料中所含的氦组分全部回收于粗氦气中,燃料气中氮含量不高于1v%,副产氮气或液氮纯度在99.99v%以上,且整个工艺过程冷箱最低温度不低于液氮常压露点温度。

46.本工艺尤其适用于原料天然气中含氮组分含量适应范围广,当天然气中氮组分在10v%以上时,可直接从天然气中提取氦气。

附图说明

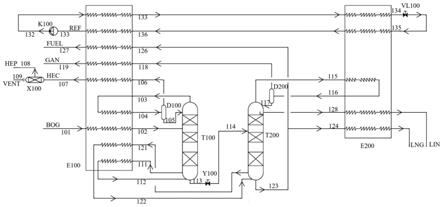

47.图1为本发明一优选实施例中液化天然气闪蒸气中氦气的分离系统及工艺流程示意图。

48.附图标记说明:

49.e100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主换热器

50.e200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过冷器

51.t100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱氦塔

52.d100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱氦塔塔顶气液分离罐

53.d200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱氮塔塔顶气液分离罐

54.x100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氦气精制单元

55.t200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱氮塔

56.k100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氮气压缩机

57.vl100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

节流阀

58.y100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

减压阀门

59.物流

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101~109、111~119、121~129、131~136

60.bog

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

boil-off gas/闪蒸气

61.lng

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

liquefied natural gas/液化天然气

62.lin

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

liquid nitrogen/液氮

63.gan

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

gaseous nitrogen/氮气

64.hec

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

crude helium/粗氦气

65.hep

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

pure helium/纯氦气

66.fuel

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

fuel gas/燃料气

67.vent

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

vent gas/排放气体

68.ref

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

refrigerant/冷剂

具体实施方式

69.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

70.本发明在此提供一优选实施例,如图1所示,一种液化天然气闪蒸气中氦气的分离系统,一种液化天然气闪蒸气中氦气的分离系统,该分离系统包括:主换热器e100、过冷器e200、脱氦塔t100、脱氦塔塔顶气液分离罐d100、脱氮塔塔顶气液分离罐d200、脱氮塔t200、闪蒸气来料管线、粗氦气管线、脱氦塔塔底循环管线、脱氮塔塔底循环管线、氮气管线、液化天然气管线和燃料气管线。

71.所述闪蒸气来料管线经过所述主换热器e100的冷却通道之后,与所述脱氦塔t100的上部连通;所述脱氦塔t100的塔顶气相出口经过所述主换热器e100的冷却通道之后与所述脱氦塔塔顶气液分离单元的进口连接,所述脱氦塔塔顶气液分离单元的液相出口与所述脱氦塔t100的塔顶连通,气相出口经过所述主换热器e100的复热通道后与所述粗氦气管线连接。

72.所述脱氦塔t100的塔底引出所述脱氦塔塔底循环管线,并经过所述主换热器e100的复热通道之后返回所述脱氦塔t100的塔底。

73.所述脱氦塔t100的塔底出口与所述脱氮塔t200的中部连通,之间设置有减压阀门y100。所述脱氮塔t200的塔顶气相出口经过所述过冷器e200的冷却通道之后与所述脱氮塔塔顶气液分离单元的进口连接,所述脱氮塔塔顶气液分离单元的液相出口与所述脱氮塔t200的塔顶连通,气相出口经过所述主换热器e100的复热通道后与所述氮气管线连接。

74.所述脱氮塔t200的塔底引出所述脱氮塔塔底循环管线,并经过所述主换热器e100的复热通道之后返回所述脱氮塔t200的塔底。

75.所述脱氮塔t200的塔底出口引出两路管线,一路经过所述过冷器e200的冷却通道之后与所述液化天然气管线连接,另一路经过所述主换热器e100的复热通道后与所述燃料气管线连接。

76.如图1所示,粗氦气管线可进一步连接氦气精制单元x100进一步提纯。氦气精制单元x100按纯氦、高纯氦或超纯氦产品要求进行氦气提纯,得到纯氦气;氦气精制单元x100可以是变压吸附,亦可是膜分离加变压吸附结合工艺,由于粗氦气通常气量比较小,氦气精制单元通常不大,本发明不再赘述。

77.如果需要副产液氮,则设置液氮管线;所述脱氮塔t200的顶部设置一液相出口,该液相出口经过所述过冷器e200的冷却通道之后与所述液氮管线连接。

78.所述主换热器e100和过冷器e200的冷量由氮循环制冷单元提供。所述氮循环制冷单元包括:氮气压缩机k100、冷剂循环管线和节流阀vl100,节流阀vl100可替换为液体膨胀

机。所述冷剂循环管线自所述氮气压缩机k100的出口依次经过所述主换热器e100和过冷器e200的冷却通道后,再依次返回所述过冷器e200和主换热器e100的复热通道,之后与所述氮气压缩机k100的进口连接。所述节流阀vl100或液体膨胀机设置于所述冷剂循环管线返回所述过冷器e200之前。节流液氮可为全部液体亦可为气液两相,如果为两相物流可以分开进过冷器e200,亦可混合两相直接进入过冷器e200。为两相物流时设置有液氮气液分离罐,所述液氮气液分离罐的气相出口和液相出口所连接的管线分别进入所述过冷器e200的复热通道,之后合并;经过所述主换热器e100的复热通道与所述氮气压缩机k100的进口连接。

79.所述主换热器e100为低温板翅式或绕管式换热器,用于进出冷热物流间的换热,所述主换热器e100和过冷器e200优选低温板翅式换热器。

80.使用图1系统进行的工艺流程包括:

81.液化天然气场站大型平底储罐顶部排放的闪蒸气通常需复热后送出,将复热后的闪蒸气(物流编号101)直接进入氦气回收系统的闪蒸气压缩机(图中省略,可以利用现有液化天然气场站的闪蒸气压缩机)进行增压及冷却,之后送入主换热器e100进行冷却降温至-180℃~-152℃后(物流编号102)进入脱氦塔t100上部,冷却后的闪蒸气直接在脱氦塔t100上部空间进行气液分离,上升气体与塔顶逆流而下的塔顶冷回流液(物流编号105)进行气液接触及传质传热,塔顶气相(物流编号103)中富集he、h2组分,经主换热器e100先冷却后(物流编号104)在脱氦塔塔顶气液分离罐d100内进行气液分离,脱氦塔塔顶气液分离罐d100底部液体(物流编号105)作为脱氦塔塔顶回流液返回塔内,脱氦塔塔顶气液分离罐d100顶部气体(物流编号106)经主换热器e100复热后直接作为粗氦气(物流编号107)送至氦气精制单元x100进行按纯氦、高纯氦或超纯氦产品要求氦气提纯,得到纯氦气(物流编号108,物流编号109为排放气体),氦气精制单元x100可以是变压吸附亦可是膜分离加变压吸附结合工艺,由于粗氦气通常气量比较小,氦气精制单元通常不大,此处不再叙述。

82.在脱氦塔t100底部则富集原料中所含的重组分的n2、ch4、c2h6等低碳烃类。将脱氦塔t100塔底液体(物流编号111)引至主换热器e100部分气化后(物流编号112)返回脱氦塔t100底部作为气液传质传热的上升气体使用。

83.脱氦塔t100底部抽出液体(物流编号113)经减压阀门y100减压后(物流编号114)送至脱氮塔t200中部,在脱氮塔t200内进行n2和ch4等组分的分离,n2组分富集于脱氮塔t200塔顶。

84.将脱氮塔t200塔顶气相物流(物流编号115)引至过冷器e200进行冷却后部分液化(物流编号116),之后进入脱氮塔塔顶气液分离罐d200进行气液分离,脱氮塔塔顶气液分离罐d200底部液相(物流编号117)作为塔顶回流液返回脱氮塔t200顶部,脱氮塔塔顶气液分离罐d200顶部气相(物流编号118)可经主换热器e100复热后作为副产纯氮气(物流编号119)送出,如需副产液氮,那么可将脱氮塔t200顶部抽出液相(物流编号128)经过冷器e200过冷后(物流编号129)送至下游设置的液氮储罐进行存储,副产氮气或液氮中氮组分纯度》99.99v%。

85.脱氮塔t200底部富集的为以甲烷为主的低碳烃液体(物流编号123),主要为甲烷及少量乙烷,要求氮组分含量不高于1v%,可以直接抽出部分(物流编号126)经主换热器e100复热后直接作为燃料气(物流编号127)送至全厂燃料气管网,富余部分则可直接作为

副产液化天然气(物流编号124),经过冷器e200过冷后(物流编号125)送至下游所设置的液化天然气储罐。

86.将脱氮塔t200的塔底液体(物流编号121)引至主换热器e200部分气化后(物流编号122)返回脱氮塔t200底部作为塔内气液传质传热的上升气体使用。

87.整个冷箱(主换热器e100和过冷器e200)的冷量补充由氮循环制冷单元提供,该制冷单元包含氮气压缩机k100以及整个单元的相关阀门、管道、换热器通道等组成。

88.来自冷箱的低温氮气(物流编号136)经主换热器e100复热成常温后(物流编号131)进入氮气压缩机k100进行增压及冷却,增压后的常温制冷循环介质氮气(物流编号132)进入主换热器e100进行降温并液化(物流编号133),之后进入过冷器e200进行过冷,过冷后的液氮(物流编号134)经节流阀vl100节流降压后(物流编号135)返回过冷器e200为过冷器e200及主换热器e100提供所需冷量。

89.过冷液氮的节流阀vl100可以用液体膨胀机替代,属于常规配置,此处不再叙述。节流液氮可为全部液体亦可为气液两相,如果为两相物流可以分开进过冷器e200,亦可混合两相直接进入过冷器e200,图中省略液氮气液分离罐。

90.本发明的工艺虽然只实现粗氦气的回收,但粗氦气中的氦组分含量已经足可以满足膜分离和变压吸附或只设置变压吸附进行氦气精制的纯度需求,该工艺及设备可以在提取粗氦气的同时,副产氮气/液氮,亦可副产液化天然气,使得整个液化天然气场站大流程更为合理,不会因为惰性气体的累计而造成闪蒸气直接排放而损失低碳烃的现象,最大程度回收低碳烃组分,且本发明流程所需要设备数量少,脱出效率更高,流程更简单,操作更加稳定。

91.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。