1.本发明涉及化工气体分离和液化技术领域,具体涉及一种氦气超低温纯化和液化系统。

背景技术:

2.氦是一种稀有气体,在地球中的含量极少且不可再生,由于具有化学性质稳定、沸点极低等特性,因此被广泛应用于航空航天、核工业高温气冷反应堆、低温超导研究、光电子产品生产、制冷、半导体、医疗、检漏、深海潜水、高精度焊接等领域,是国家安全和高新技术产业发展的重要战略性物资。

3.目前,氦气提取的来源有天然气、空气、合成氨尾气等,但空气中氦含量仅5.24ppm,从大型空分装置中提取的氦气量很少,一般作为空分装置提取氖气的副产品,不具备工业提取价值。从富氦天然气中提取氦气是目前唯一工业化生产氦的方法。

4.氦气提取分为粗提和精制纯化两步。粗提可将氦气浓度提纯至40~80%,主要成分为氦、氮、氢及微量氖。粗氦气在精制系统中经催化加氧除氢、干燥后,最后进入低温冷凝和低温吸附除去氮、氖等杂质得到高纯氦气。低温冷凝和低温吸附所需低温环境由液氮提供。但是,在液氮温区氖无法通过冷凝去除,且氖在液氮温区吸附容量较小,导致低温吸附器设备尺寸较大,进而使低温吸附切换过程中氦气损耗较多,特别是在高压低温吸附过程中氦气损耗更大;另外,最终产品只有高纯氦气,输出的产品较单一。

技术实现要素:

5.针对现有技术的不足,本发明提供一种氦气超低温纯化和液化系统,以解决现有技术中低温吸附器在液氮温区对氖吸附容量小导致尺寸较大而使低温吸附切换过程中氦气损耗较多的问题。

6.为实现上述目的,本发明提供了以下技术方案:氦气超低温纯化和液化系统,包括:纯化单元,用于原料氦气的纯化以制取高纯氦气;液化单元,通过补气通道与所述纯化单元连通,用于液化高纯氦气以制取液氦;预冷单元,用于给高纯氦气液化提供预冷冷量;及传冷单元,连接于所述纯化单元与液化单元之间,用于将所述液化单元的冷量传递给所述纯化单元以提供低温吸附所需的冷量;其中,所述纯化单元包括依次通过管道连接的原料氦气进气管、第一纯化换热器第一流道、低温吸附器、第二纯化换热器第一流道、超低温吸附器、第二纯化换热器第二流道、第一纯化换热器第二流道及高纯氦气出气管;所述低温吸附器的工作温度区间为液氮温区,所述超低温吸附器的工作温度区间为25~40k。

7.在本技术公开的一个实施例中,所述补气通道包括补气管路及安装于所述补气管路的补气阀,所述补气管路一端与所述高纯氦气出气管连通、另一端与所述液化单元连通。

8.在本技术公开的一个实施例中,当所述补气通道全关时,整个系统以纯化模式运行制取高纯氦气;当所述补气通道全开时,整个系统以液化模式运行制取液氦。

9.在本技术公开的一个实施例中,所述液化单元包括依次通过管道连接的循环压缩机工艺气体流道、第一液化换热器第二流道、第二液化换热器第二流道、第三液化换热器第二流道、第四液化换热器第二流道、第五液化换热器第二流道、第六液化换热器第二流道、节流阀、液氦储罐、调压阀、第六液化换热器第一流道、第五液化换热器第一流道、第四液化换热器第一流道、第三液化换热器第一流道、第二液化换热器第一流道、第一液化换热器第一流道及循环压缩机入口;所述循环压缩机工艺气体流道出口与所述补气管路汇合。

10.在本技术公开的一个实施例中,所述预冷单元主要由第一液化换热器第三流道组成,该流道内流动的介质为液氮。

11.在本技术公开的一个实施例中,所述传冷单元包括依次通过管道连接的第五液化换热器第二流道与第六液化换热器第二流道的连接管道分支口、第一调节阀、第二纯化换热器第三流道、第一纯化换热器第三流道及第一液化换热器第一流道与循环压缩机入口的连接管道汇合口。

12.在本技术公开的一个实施例中,还包括制冷单元,用于为所述纯化单元和/或液化单元提供冷量。

13.在本技术公开的一个实施例中,所述制冷单元包括依次通过管道连接的第二液化换热器第二流道与第三液化换热器第二流道的连接管道分支口、第二调节阀、第一膨胀机工艺气体流道、第四液化换热器第三流道、第二膨胀机工艺气体流道及第六液化换热器第一流道与第五液化换热器第一流道的连接管道汇合口;所述第一膨胀机工艺气体流道出口与第二膨胀机工艺气体流道出口之间连接有旁通管路,所述旁通管路上安装有旁通阀。

14.在本技术公开的一个实施例中,所述超低温吸附器主要由两台并联的吸附器组成,每台所述的吸附器的进、出口各设有切换阀;通过切换阀之间的相互启闭,两台所述的吸附器可以在线切换使用,一台吸附时、另一台再生。

15.在本技术公开的一个实施例中,所述第一纯化换热器与第二纯化换热器均为不锈钢套管缠绕式换热器。

16.与现有技术相比,本发明的有益效果是:1、通过纯化单元的低温吸附器和超低温吸附器的两级吸附,将原料氦气中不同杂质分别于不同温区纯化,减少了纯化过程中氦气切换损失,提高了氦气提取率;2、通过补气通道的调整,可实现氦气纯化、氦气液化、氦气纯化和液化混合三种运行模式的任意切换,解决了产品单一的问题;3、通过两个并联且切换使用的吸附器,可以保证氦气纯化生产的连续性,提高生产效率。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

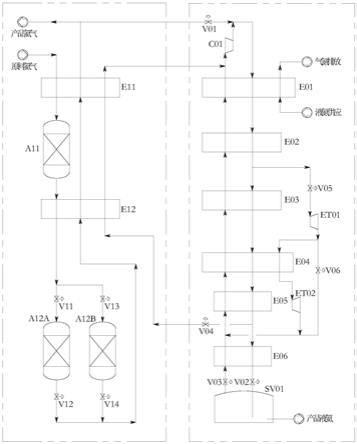

18.图1为本发明的工艺流程示意图。

19.附图标记说明如下:a11、低温吸附器,a12a/a12b、吸附器;c01、循环压缩机;e01、第一液化换热器,e02、第二液化换热器,e03、第三液化换热器,e04、第四液化换热器,e05、第五液化换热器,e06、第六液化换热器,e11、第一纯化换热器,e12、第二纯化换热器;et01、第一膨胀机,et02、第二膨胀机;sv01、液氦储罐;v01、补气阀,v02、节流阀,v03、调压阀,v04、第一调节阀,v05、第二调节阀,v06、旁通阀,v11/v13/v12/v14、切换阀。

具体实施方式

20.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

21.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

25.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

26.下面结合附图对本发明的实施例进行详细说明。

27.参见图1所示,本发明提供了一种氦气超低温纯化和液化系统,包括:纯化单元,用于原料氦气的纯化以制取高纯氦气;液化单元,通过补气通道与纯化单元连通,用于液化高纯氦气以制取液氦;预冷单元,用于给高纯氦气液化提供预冷冷量;及传冷单元,连接于纯化单元与液化单元之间,用于将液化单元的冷量传递给纯化单元以提供低温吸附所需的冷量;其中,纯化单元包括依次通过管道连接的原料氦气进气管、第一纯化换热器e11第一流道、低温吸附器a11、第二纯化换热器e12第一流道、超低温吸附器、第二纯化换热器e12第二流道、第一纯化换热器e11第二流道及高纯氦气出气管;低温吸附器a11的工作温度区间为液氮温区,超低温吸附器的工作温度区间为25~40k。

28.补气通道包括补气管路及安装于补气管路的补气阀v01,补气管路一端与高纯氦气出气管连通、另一端与液化单元连通。当补气通道全关时,整个系统以纯化模式运行制取高纯氦气;当补气通道全开时,整个系统以液化模式运行制取液氦。即通过调整补气阀v01的开度,可以补充需要液化的氦气,从而调整产品高纯氦气和液氦的需求比例,满足不同生产需求。

29.液化单元包括依次通过管道连接的循环压缩机c01工艺气体流道、第一液化换热器e01第二流道、第二液化换热器e02第二流道、第三液化换热器e03第二流道、第四液化换热器e04第二流道、第五液化换热器e05第二流道、第六液化换热器e06第二流道、节流阀v02、液氦储罐sv01、调压阀v03、第六液化换热器e06第一流道、第五液化换热器e05第一流道、第四液化换热器e04第一流道、第三液化换热器e03第一流道、第二液化换热器e02第一流道、第一液化换热器e01第一流道及循环压缩机c01入口(即上述各设备通过管道首尾相连形成循环通道);循环压缩机c01工艺气体流道出口与补气管路汇合。

30.预冷单元主要由第一液化换热器e01第三流道组成,该流道内流动的介质为液氮,即采用液氮为高纯氦气液化提供预冷冷量。

31.传冷单元包括依次通过管道连接的第五液化换热器e05第二流道与第六液化换热器e06第二流道的连接管道分支口、第一调节阀v04、第二纯化换热器e12第三流道、第一纯化换热器e11第三流道及第一液化换热器e01第一流道与循环压缩机c01入口的连接管道汇合口。

32.具体地,来自原料氦气进气管的高压原料氦气(压力在10~20mpa)经第一纯化换热器e11与传冷单元发生热交换被冷却至液氮温区(80k左右)进入低温吸附器a11通过低温吸附除去氧、氮、氩等杂质,除杂后的原料氦气进入第二纯化换热器e12与传冷单元再次发生热交换被冷却至25~40k左右后进入超低温吸附器,在超低温吸附器中除去原料氦气中的氖、氢等杂质得到超低温高压高纯氦气,超低温高压高纯氦气依次返回第二纯化换热器e12、第一纯化换热器e11复热得到高压常温高纯氦气。高压常温高纯氦气分成两股,一股作为高纯氦气产品,一股通过补气通道的补气管路经补气阀v01进入液化单元的循环压缩机

c01工艺气体流道出口,在第一液化换热器e01中与预冷单元内流动的液氮发生热交换后依次通过第二液化换热器e02第二流道、第三液化换热器e03第二流道、第四液化换热器e04第二流道及第五液化换热器e05第二流道被冷却,再次分为两股:一股低温氦气进入第六液化换热器e06第二流道经节流阀v02再次降温变为气液两相后进入液氦储罐sv01,其中,液相的低温液氦在液氦储罐sv01沉积下来,而低温低压氦气(闪蒸气)经调压阀v03调压依次返回第六液化换热器e06第一流道、第五液化换热器e05第一流道、第四液化换热器e04第一流道、第三液化换热器e03第一流道、第二液化换热器e02第一流道、第一液化换热器e01第一流道回收冷量并复热后进入循环压缩机c01入口完成循环;另一股低温氦气进入传冷单元,依次通过第二纯化换热器e12、第一纯化换热器e11中为纯化单元提供冷量复热后回到循环压缩机c01入口,进入液化单元实现循环。

33.研究表明,在35k超低温时,同一吸附剂对氖的吸附容量是液氮温区的200~500倍左右。因此在本实施例中,超低温吸附器的工作温度为30k左右,即高压原料氦气出第二纯化换热器e12进入超低温吸附器的温度,从而提高对氖的吸附容量,减小吸附器设备尺寸,同时能够减少纯化过程中氦气切换损失,有效提高氦气提取率。

34.如图所示,超低温吸附器主要由两台并联的吸附器a12a、a12b组成,每台吸附器的进、出口各设有切换阀v11/v13、v12/v14;通过切换阀之间的相互启闭,两台吸附器可以在线切换使用,一台吸附时、另一台再生。即切换阀v11和v12开启、v13和v14关闭,30k的高压原料氦气在超低温吸附器a12a中除去杂质后得到超低温高压高纯氦气,超低温高压高纯氦气依次返回第二纯化换热器e12和第一纯化换热器e11复热得到高压常温高纯氦气;超低温吸附器a12b再生以备下次吸附使用,反之亦然。即通过两个并联且切换使用的吸附器,可以保证氦气纯化生产的连续性,提高生产效率。

35.在本实施例中,第一纯化换热器e11与第二纯化换热器e12均为不锈钢套管缠绕式换热器。不锈钢套管缠绕式换热器具有适用温度范围广、耐压高等特点,可同时进行多股流传热。

36.上述的氦气超低温纯化和液化系统还包括制冷单元,用于为纯化单元和/或液化单元提供冷量。具体地,制冷单元包括依次通过管道连接的第二液化换热器e02第二流道与第三液化换热器e03第二流道的连接管道分支口、第二调节阀v05、第一膨胀机et01工艺气体流道、第四液化换热器e04第三流道、第二膨胀机et02工艺气体流道及第六液化换热器e06第一流道与第五液化换热器e05第一流道的连接管道汇合口;第一膨胀机et01工艺气体流道出口与第二膨胀机et02工艺气体流道出口之间连接有旁通管路,旁通管路上安装有旁通阀v06。制冷单元作为液化单元的支流通道,在节流阀v02、调压阀v03关闭时,可与第五液化换热器e05第一流道、第四液化换热器e04第一流道、第三液化换热器e03第一流道、第二液化换热器e02第一流道、第一液化换热器e01第一流道、循环压缩机c01工艺气体流道、第一液化换热器e01第二流道及第二液化换热器e02第二流道形成循环通道,从而持续提供冷量经过传冷单元传递给纯化单元低温吸附使用。

37.根据不同的生产需求,通过补气阀v01、节流阀v02、调压阀v03及旁通阀v06的相互启闭,上述系统可在纯化、液化、纯化和液化三种运行模式下任意切换工作。具体如下:(1)纯化模式:关闭补气阀v01、节流阀v02、调压阀v03,第二膨胀机et02停机,开启旁通阀v06,高压原料氦气经纯化单元后得到全部的产品高压高纯氦气,液化单元关闭,制

冷单元通过第一膨胀机et01膨胀制冷经过传冷单元传递给纯化单元提供低温吸附的冷量。

38.(2)液化模式:开启节流阀v02、调压阀v03,补气阀v01全开,高压高纯氦气产品流路截断,第二膨胀机et02运行,旁通阀v06关闭,高压原料氦气经纯化单元后通过补气阀v01进入液化单元,最终高压原料氦气全部转为产品液氦。

39.(3)纯化和液化混合模式:开启节流阀v02、调压阀v03,补气阀v01部分开启,第二膨胀机et02运行,旁通阀v06关闭,根据产品需求比例,高压原料氦气经纯化单元后通过补气阀v01补充需要再液化的氦气,产品为高压高纯氦气和液氦。

40.综上所述,相比于液氮温区对氖杂质的纯化,本发明通过纯化单元的低温吸附器和超低温吸附器的两级吸附,提高了对氖的吸附容量,减小了吸附器设备尺寸,减少了纯化过程中氦气切换损失,提高了氦气提取率;同时,通过补气通道的调整,可实现氦气纯化、氦气液化、氦气纯化和液化混合三种运行模式的任意切换,解决了产品单一的问题。

41.上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。