:

1.本实用新型涉及氯化氢生产技术领域,具体地说涉及一种氯化氢合成单元。

背景技术:

2.氯化氢合成技术是氯气、氢气处理工序来的原料气,经氢气缓冲罐后,与经过氯气缓冲罐氯气以一定的摩尔比进入合成炉灯头进行燃烧合成氯化氢气体,氯化氢气体经合成炉夹套的冷却水冷却后进入炉顶石墨冷却器,在石墨冷却器内进一步被冷却到常温,除去冷凝酸后经自动阀控制、纯度分析合格后输送至氯化氢使用工序或部分进入吸收系统被纯水吸收生产高纯盐酸。通常情况下,为了对合成反应热进行利用,会将合成炉夹套产出的热水送去去溴化锂换热满足溴化锂机组供热需求,或是用于冬季供暖,或是给一次盐水、化盐水或纯水升温。然而,在夏季环境温度较高,水温较高,需要热量较少,且无需供暖,这就导致合成炉夹套产出的热水热量过盛,不利于能源有效利用,合成热水罐产生蒸汽影响生产现场环境。

技术实现要素:

3.本实用新型的目的在于提供一种能源利用率高的氯化氢合成单元。

4.本实用新型由如下技术方案实施:一种氯化氢合成单元,其包括合成炉和设置在所述合成炉顶部的冷却器,其还包括锅炉给水罐和闪蒸罐,在所述合成炉包括由下向上依次设置的视镜段炉体、合成段炉体和高温段炉体,在所述视镜段炉体、所述合成段炉体和所述高温段炉体的外部分别套设有视镜段夹套、合成段夹套和高温段夹套;所述锅炉给水罐的出口分别与视镜给水泵和合成给水泵的进口管路连通,所述视镜给水泵的出口与高温纯水冷却器的高温进口管路连通,所述高温纯水冷却器的高温出口与所述视镜段夹套的进口管路连通,所述视镜段夹套的出口与所述高温段夹套的进口管路连通,所述高温段夹套的出口通过管路与所述锅炉给水罐的进口管路连通;所述合成给水泵的出口与所述合成段夹套的进口管路连通,所述合成段夹套的出口与所述闪蒸罐的进口管路连通,所述闪蒸罐的出水口与所述合成段夹套的进口管路连通,所述闪蒸罐的排气口通过蒸汽管与蒸汽管网连通,在所述蒸汽管上安装有蒸汽阀。

5.进一步的,在所述闪蒸罐的排气口上连通有排空管,在所述排空管上安装有消声器和排空阀。

6.进一步的,在所述闪蒸罐上安装有压力传感器,所述压力传感器与控制器的输入端电连接,所述控制器的输出端分别与所述蒸汽阀和所述排空阀电连接。

7.进一步的,所述合成给水泵的出口与所述锅炉给水罐之间连通有合成回流管,在所述合成回流管上安装有回流控制阀。

8.进一步的,在所述闪蒸罐上安装有液位传感器,所述液位传感器与控制器的输入端电连接,所述控制器的输出端与所述回流控制阀电连接。

9.进一步的,其还包括低温纯水罐,所述低温纯水罐的出口通过管路与冷却泵的进

口连通,所述冷却泵的出口与低温循环冷却器的高温进口管路连通,所述低温循环冷却器的高温出口与所述冷却器的进水口管路连通,所述冷却器的出水口与所述低温纯水罐的进口管路连通。

10.本实用新型的优点:提高合成段夹套的进水温度,使合成段夹套产生过热水后送入闪蒸罐,闪蒸出的蒸汽可并入蒸汽管网,回收热能的同时为拓宽了生产系统蒸汽的供应,提高能源利用率。视镜段夹套排出的水进入高温段夹套吸热后进入锅炉给水罐中使得合成段夹套的给水温度提高,增加副产蒸汽量的同时也起到给水除氧的作用,减缓了副产蒸汽夹套的腐蚀。

附图说明:

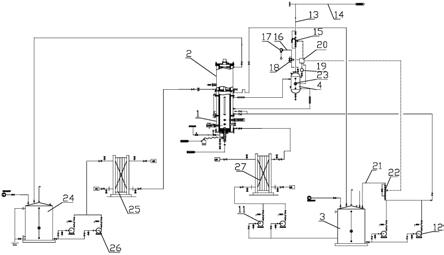

11.图1为本实用新型的整体结构示意图。

12.图2为合成炉结构示意图。

13.合成炉1、冷却器2、锅炉给水罐3、闪蒸罐4、视镜段炉体5、合成段炉体6、高温段炉体7、视镜段夹套8、合成段夹套9、高温段夹套10、视镜给水泵11、合成给水泵12、蒸汽管13、蒸汽管网14、蒸汽阀15、排空管16、消声器17、排空阀18、压力传感器19、控制器20、合成回流管21、回流控制阀22、液位传感器23、低温纯水罐24、低温循环冷却器25、冷却泵26、高温纯水冷却器27。

具体实施方式:

14.在本实用新型的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

15.如图1和图2所示,一种氯化氢合成单元,其包括合成炉1和设置在合成炉1顶部的冷却器2,其还包括锅炉给水罐3和闪蒸罐4,在合成炉1包括由下向上依次设置的视镜段炉体5、合成段炉体6和高温段炉体7,在视镜段炉体5、合成段炉体6和高温段炉体7的外部分别套设有视镜段夹套8、合成段夹套9和高温段夹套10;

16.锅炉给水罐3的出口分别与视镜给水泵11和合成给水泵12的进口管路连通,视镜给水泵11的出口与高温纯水冷却器2的高温进口管路连通,高温纯水冷却器27的高温出口与视镜段夹套8的进口管路连通,视镜段夹套8的出口与高温段夹套10的进口管路连通,高温段夹套10的出口通过管路与锅炉给水罐3的进口管路连通;

17.锅炉给水罐3中纯水通过视镜给水泵11加压,经高温纯水冷却器27冷却后(出冷却器温度控制在75℃左右)依次进入合成炉下部视镜段夹套8和合成炉上部高温段夹套10换热后,再回流至给水槽(出炉温度控制在90℃左右)。合成给水泵12的出口与合成段夹套9的进口管路连通,合成段夹套9的出口与闪蒸罐4的进口管路连通,闪蒸罐4的出水口与合成段夹套9的进口管路连通,闪蒸罐4的排气口通过蒸汽管13与蒸汽管网14连通,在蒸汽管13上安装有蒸汽阀15。锅炉给水罐3中纯水经过合成给水泵12加压后进入合成段夹套9,吸收合

成段炉体6氯化氢气体的反应热后产生过热水,通过管道进入闪蒸罐4,部分水汽化成蒸汽产出经蒸汽管13并入厂区的蒸汽管网14,回收热能的同时为生产系统提供了蒸汽,提高能源利用率;大部分热水经闪蒸罐4底部回流到合成段夹套9中形成自循环。视镜段夹套排出的水进入高温段夹套10吸热后进入锅炉给水罐3中使得给水温度提高,既增加副产蒸汽量同时也起到给水除氧的作用,减缓了副产蒸汽夹套的腐蚀;采用循环纯水冷却有效防止合成炉视镜段因循环水水质差易结垢的弊病,延长了合成炉的使用寿命。

18.在闪蒸罐4的排气口上连通有排空管16,在排空管16上安装有消声器17和排空阀18,当闪蒸罐4内压力过大有过量蒸汽产生是打开排空阀18,将部分蒸汽从排空管16排出,以保证系统压力稳定。在闪蒸罐4上安装有压力传感器19,压力传感器19与控制器20的输入端电连接,控制器20的输出端分别与蒸汽阀15和排空阀18电连接。通过压力传感器19可以检测闪蒸罐4内的压力,并将检测到的信息上传给控制器20,进而调节蒸汽阀15和排空阀18的开度。闪蒸罐4内压力处于正常压力范围时,关闭排空阀18;当罐内压力超过设定上限值时,打开排空阀18使过量蒸汽经排空管16排空。

19.合成给水泵12的出口与锅炉给水罐3之间连通有合成回流管21,在合成回流管21上安装有回流控制阀22。在闪蒸罐4上安装有液位传感器23,液位传感器23与控制器20的输入端电连接,控制器20的输出端与回流控制阀22电连接。通过液位传感器23可以检测闪蒸罐4内的液位并将检测到的结果上传给控制器20,并根据闪蒸罐4内的液位信息控制回流控制阀22的开度,进而控制合成段夹套9内的冷却水循环量。具体的,当闪蒸罐4内的液位低于设定液位最低值时,减小回流控制阀22的开度,使合成给水泵12泵出的大部分水进入合成段夹套9中;当闪蒸罐4的液位高于设定的最高值时,加大回流控制阀22的开度,使大部分水回流至锅炉给水罐3中,减少进入合成段夹套9的冷却水量。

20.其还包括低温纯水罐24,低温纯水罐24的出口通过管路与冷却泵26的进口连通,冷却泵26的出口与低温循环冷却器25的高温进口管路连通,低温循环冷却器25的高温出口与冷却器2的进水口管路连通,冷却器2的出水口与低温纯水罐24的进口管路连通。低温纯水罐24中纯水通过冷却泵26加压,经低温循环冷却器25冷却后(出冷却器温度控制在32℃左右)进入合成炉1炉顶的冷却器2的夹套换热后,再回流至低温纯水罐24(出炉顶冷却器温度控制在40℃左右);采用循环纯水冷却有效防止炉顶冷却器2因循环水水质差易结垢的弊病,延长了合成炉的使用寿命。

21.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。