1.本实用新型涉及锅炉相关技术领域,具体为一种锅炉用耐高温型顶板。

背景技术:

2.锅炉作为火力电站的三大主机设备之一,伴随着我国火电行业的发展而发展,在锅炉的使用过程中,需要通过锅炉顶板的使用,而对于现有的锅炉用顶板来说,还是存有部分缺陷,比如:

3.现有的锅炉顶板的耐高温效果较差,容易造成较大的热损失,且锅炉顶板内部结构的稳定性较差,长时间使用,容易造成开裂的现象,使用具有局限性。

4.针对上述问题,在原有的锅炉用耐高温型顶板的基础上进行创新设计。

技术实现要素:

5.本实用新型的目的在于提供一种锅炉用耐高温型顶板,以解决上述背景技术中提出现有的锅炉顶板的耐高温效果较差,容易造成较大的热损失,且锅炉顶板内部结构的稳定性较差,长时间使用,容易造成开裂的现象,使用具有局限性的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种锅炉用耐高温型顶板,包括板体和吊装孔,所述板体的上表面安装有加固框,且加固框之间安装有横杆,并且横杆的上方安装有紧固螺钉,所述板体外表面左右两端的加固框上开设有吊装槽,且吊装槽的内侧一面开设有吊装孔。

7.优选的,所述板体包括外板层,所述外板层的下表面与内板层的上表面均开设有卡槽,所述外板层与内板层之间设置有内置蜂窝板层和耐温层。

8.优选的,所述内置蜂窝板层位于耐温层的上方,且内置蜂窝板层和耐温层的中部均贯穿连接有加固筋,并且内置蜂窝板层和耐温层表面的加固筋与外板层下表面与内板层上表面的卡槽为一一对应设置。

9.优选的,所述耐温层包括第一橡胶板、第二橡胶板、分隔板和保温腔,且第一橡胶板与第二橡胶板之间等距离设置有分隔板,并且分隔板之间设置有保温腔。

10.优选的,所述横杆与加固框为垂直分布,且上下两端横杆之间的距离与板体的厚度相等,并且加固框在板体的表面均匀设置。

11.优选的,所述横杆的表面开设有安装孔,且横杆通过紧固螺钉穿过安装孔与板体的表面固定连接。

12.与现有技术相比,本实用新型的有益效果是:该锅炉用耐高温型顶板,

13.1、能够通过板体内部外板层与内板层之间的内置蜂窝板层和耐温层的使用,方便通过耐温层内部第一橡胶板与第二橡胶板之间的保温腔配合内置蜂窝板层的使用,方便提高该板体的耐温效果,并且内置蜂窝板层与耐温层通过加固筋与外板层和内板层相互卡合连接,提高该板体内部结构的稳定性;

14.2、能够通过该板体外表面加固框和横杆的使用,有效的对板体进行加固,提高该

顶板结构的稳定性,避免其长时间使用出现开裂的现象。

附图说明

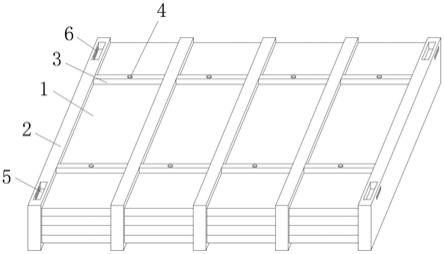

15.图1为本实用新型正视结构示意图;

16.图2为本实用新型加固框与横杆连接结构示意图;

17.图3为本实用新型板体结构示意图;

18.图4为本实用新型内置蜂窝板层与耐温层连接结构示意图:

19.图5为本实用新型耐温层结构示意图。

20.图中:1、板体;101、外板层;102、卡槽;103、内置蜂窝板层;104、耐温层;1041、第一橡胶板;1042、第二橡胶板;1043、分隔板;1044、保温腔;105、加固筋;106、内板层;2、加固框;3、横杆;4、紧固螺钉;5、吊装槽;6、吊装孔;7、安装孔。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1、图3、图4和图5,本实用新型提供一种技术方案:一种锅炉用耐高温型顶板,包括板体1和吊装孔6,为了提高该顶板的耐温效果以及内部结构的稳定性,板体1包括外板层101,外板层101的下表面与内板层106的上表面均开设有卡槽102,外板层101与内板层106之间设置有内置蜂窝板层103和耐温层104,内置蜂窝板层103位于耐温层104的上方,且内置蜂窝板层103和耐温层104的中部均贯穿连接有加固筋105,并且内置蜂窝板层103和耐温层104表面的加固筋105与外板层101下表面与内板层106上表面的卡槽102为一一对应设置,能够通过内置蜂窝板层103和耐温层104的使用,提高该板体1内部结构的稳定性,耐温层104包括第一橡胶板1041、第二橡胶板1042、分隔板1043和保温腔1044,且第一橡胶板1041与第二橡胶板1042之间等距离设置有分隔板1043,并且分隔板1043之间设置有保温腔1044,能够通过耐温层104上第一橡胶板1041与第二橡胶板1042之间的保温腔1044有效的保温隔温,提高该板体1的耐温效果;

23.请参阅图1和图2,为了提高顶板整体的牢固性和吊装的便捷性,可在板体1的上表面安装有加固框2,且加固框2之间安装有横杆3,并且横杆3的上方安装有紧固螺钉4,横杆3与加固框2为垂直分布,且上下两端横杆3之间的距离与板体1的厚度相等,并且加固框2在板体1的表面均匀设置,能够通过板体1表面加固框2的使用,提高该板体1的牢固性,横杆3的表面开设有安装孔7,且横杆3通过紧固螺钉4穿过安装孔7与板体1的表面固定连接,方便该加固框2和横杆3与板体1的稳定连接,板体1外表面左右两端的加固框2上开设有吊装槽5,且吊装槽5的内侧一面开设有吊装孔6,能够通过加固框2表面吊装槽5和吊装孔6的使用,方便了该顶板的吊装操作。

24.横杆3的表面开设有安装孔7,且横杆3通过紧固螺钉4穿过安装孔7与板体1的表面固定连接,方便该加固框2和横杆3与板体1的稳定连接。

25.工作原理:首先,在使用时,将该顶板安装在需要使用的锅炉上,该板体1左右两端

加固框2上开设有吊装槽5和吊装孔6,能够方便该顶板的吊装安装,该板体1的表面均匀安装有加固框2,加固框2之间焊接有横杆3,横杆3的表面通过紧固螺钉4与板体1的表面相连接,进而有效的加固板体1,提高该板体1使用的牢固性,该板体1的内部外板层101与内板层106之间设置有内置蜂窝板层103和耐温层104,耐温层104采用第一橡胶板1041、第二橡胶板1042和分隔板1043组长,能够通过分隔板1043之间形成的保温腔1044有效的提高该耐温层104的耐温效果,并且该内置蜂窝板层103与耐温层104的表面贯穿设置有加固筋105,能够通过加固筋105有效的卡在外板层101下端以及内板层106上端的卡槽102中,进而方便了提高该板体1内部结构的稳定性,避免长期使用出现开裂的现象,以上便是整个装置的工作过程,且本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种锅炉用耐高温型顶板,包括板体(1)和吊装孔(6),其特征在于:所述板体(1)的上表面安装有加固框(2),且加固框(2)之间安装有横杆(3),并且横杆(3)的上方安装有紧固螺钉(4),所述板体(1)外表面左右两端的加固框(2)上开设有吊装槽(5),且吊装槽(5)的内侧一面开设有吊装孔(6)。2.根据权利要求1所述的一种锅炉用耐高温型顶板,其特征在于:所述板体(1)包括外板层(101),所述外板层(101)的下表面与内板层(106)的上表面均开设有卡槽(102),所述外板层(101)与内板层(106)之间设置有内置蜂窝板层(103)和耐温层(104)。3.根据权利要求2所述的一种锅炉用耐高温型顶板,其特征在于:所述内置蜂窝板层(103)位于耐温层(104)的上方,且内置蜂窝板层(103)和耐温层(104)的中部均贯穿连接有加固筋(105),并且内置蜂窝板层(103)和耐温层(104)表面的加固筋(105)与外板层(101)下表面与内板层(106)上表面的卡槽(102)为一一对应设置。4.根据权利要求2所述的一种锅炉用耐高温型顶板,其特征在于:所述耐温层(104)包括第一橡胶板(1041)、第二橡胶板(1042)、分隔板(1043)和保温腔(1044),且第一橡胶板(1041)与第二橡胶板(1042)之间等距离设置有分隔板(1043),并且分隔板(1043)之间设置有保温腔(1044)。5.根据权利要求1所述的一种锅炉用耐高温型顶板,其特征在于:所述横杆(3)与加固框(2)为垂直分布,且上下两端横杆(3)之间的距离与板体(1)的厚度相等,并且加固框(2)在板体(1)的表面均匀设置。6.根据权利要求1所述的一种锅炉用耐高温型顶板,其特征在于:所述横杆(3)的表面开设有安装孔(7),且横杆(3)通过紧固螺钉(4)穿过安装孔(7)与板体(1)的表面固定连接。

技术总结

本实用新型公开了一种锅炉用耐高温型顶板,包括板体和吊装孔,所述板体的上表面安装有加固框,且加固框之间安装有横杆,并且横杆的上方安装有紧固螺钉,所述板体外表面左右两端的加固框上开设有吊装槽,且吊装槽的内侧一面开设有吊装孔,所述板体包括外板层,所述外板层的下表面与内板层的上表面均开设有卡槽。该锅炉用耐高温型顶板,能够通过板体内部外板层与内板层之间的内置蜂窝板层和耐温层的使用,方便通过耐温层内部第一橡胶板与第二橡胶板之间的保温腔配合内置蜂窝板层的使用,方便提高该板体的耐温效果,并且内置蜂窝板层与耐温层通过加固筋与外板层和内板层相互卡合连接,提高该板体内部结构的稳定性。提高该板体内部结构的稳定性。提高该板体内部结构的稳定性。

技术研发人员:杜运勇

受保护的技术使用者:青岛中信伟业环保能源有限公司

技术研发日:2021.08.20

技术公布日:2022/1/11