1.本发明涉及锅炉烟气余热利用技术领域,更具体涉及一种低温省煤器防磨假管布置及运行方法。

背景技术:

2.电站锅炉烟气余热利用方式中,运用最广泛的是在锅炉尾部烟道加装换热器,通常称为“低温省煤器”,降低排烟温度,减少排烟损失,提高除尘效率、减少污染物排放,实现余热回收利用,达到节能降耗的目的。一般情况下,排烟温度每降低10℃,排烟热损失减少0.6%~1%,少耗煤1.2%~2.4%。

3.由于烟气中含有一定浓度的烟尘,特别是安装于除尘器前的低温省煤器,烟尘浓度较高,会对省煤器的换热管束局部造成过度磨损,而导致省煤器的换热管束产生泄漏。特别对于循环流化床锅炉,其独特的流化燃烧技术,与常规的煤粉炉相比,其炉内物料浓度要高出几十倍,受热面管束磨损要比其它类型锅炉严重得多。特别是低温省煤器的磨损,虽然每次检修都作为重点进行检查和检修,花费大量的财力、物力和人力,但效果不理想,有的运行两三个月或一个月就会发生省煤器磨损泄漏现象,达不到正常的检修周期。

4.低温省煤器磨损泄漏后,烟尘遇水会造成管束受热面严重积灰,换热能力大大降低;烟道堵灰严重,阻力增加,引风机能耗上升,严重的甚至影响锅炉稳定燃烧,有的不得不停炉检修,影响机组安全和经济运行。早期投产的低温省煤器有一些因磨损频繁,泄漏面积大,堵管提前报废,带来了较大的投资损失。

技术实现要素:

5.本发明需要解决的技术问题是提供一种低温省煤器防磨假管布置及运行方法,以能有效预防和解决低温省煤器换热管束运行期间的磨损泄漏问题,现场布置可操作性强,成本低,可靠性高。

6.为解决上述技术问题,本发明所采取的技术方案如下。

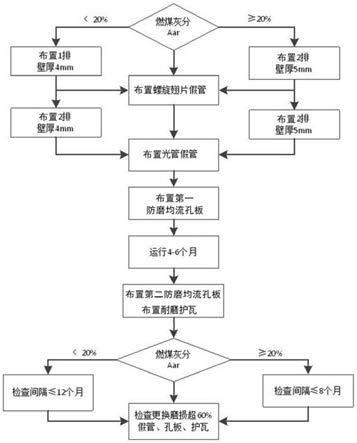

7.一种低温省煤器防磨假管布置方法,该方法包括以下步骤:

8.根据燃烧煤种灰分aar占比,分别选取光管假管和螺旋翅片假管的布置排数和壁厚;

9.将防磨均流孔板层、若干排光管假管、若干排螺旋翅片假管和低温省煤器换热管层沿烟气的流向依次布置在烟道内,对烟气进行整流;

10.在受热面低温省煤器换热管束翅片异常磨损部分区域加装防磨护瓦。

11.进一步优化技术方案,所述螺旋翅片假管的管排横向间距h值和纵向间距z值按低温省煤器换热管束管间距布置,螺旋翅片假管的基管直径r选取换热管束基管直径加上翅片高度值。

12.进一步优化技术方案,燃烧煤种灰分aar大于20%时,螺旋翅片假管布置两排,壁厚选取5mm;灰分aar小于20%时,螺旋翅片假管布置一排,壁厚选取4mm。

13.进一步优化技术方案,所述光管假管的管排横向间距h值和纵向间距z值按低温省煤器换热管束管间距布置,光管假管的直径选取换热管束基管直径r加上翅片高度值h。

14.进一步优化技术方案,所述光管假管布置两排,燃烧煤种灰分aar大于20%时,光管假管的壁厚选取5mm;燃烧煤种灰分aar小于20%时,光管假管的壁厚选取4mm。

15.进一步优化技术方案,所述防磨均流孔板层包括沿烟道内壁四周布置的第一防磨均流孔板以及设置在重点局部磨损区域的第二防磨均流孔板。

16.进一步优化技术方案,所述第一防磨均流孔板为带防冲刷实边的、长方形孔洞的厚钢板;第一防磨均流孔板的防冲刷实边宽度取值为靠近烟道壁的低温省煤器换热管束中心到烟道壁的距离m,方形孔洞的宽度取值为低温省煤器换热管束横向管间距的1/2h,方形孔洞的长度取值为低温省煤器换热管束横向管间距的h值,孔间距取值为低温省煤器换热管束横向管间距的1/5h值。

17.进一步优化技术方案,所述第二防磨均流孔板的方形孔洞的宽度取值为低温省煤器换热管束横向管间距的1/2h,方形孔洞的长度取值为低温省煤器换热管束横向管间距的h值,孔间距取值为低温省煤器换热管束横向管间距的1/5h值;

18.第二防磨均流孔板布置面积根据实际冲刷情况确定,孔板布孔率不低于45%,不高于55%。

19.一种低温省煤器防磨假管运行方法,基于燃煤灰分,制定了不同检查周期的运行检修方法,在每次机组停机检修时,检查所述的低温省煤器换热管层、光管假管、螺旋翅片假管、防磨均流孔板层、防磨护瓦的冲刷磨损情况,更换磨损严重的光管假管、螺旋翅片假管、防磨均流孔板层、防磨护瓦。

20.进一步优化技术方案,对光管假管、螺旋翅片假管、防磨均流孔板层、防磨护瓦冲刷磨损厚度超过60%的局部区域进行更换。

21.由于采用了以上技术方案,本发明所取得技术进步如下。

22.本发明根据烟气冲刷磨损换热器管束最严重的区域,根据燃煤灰分的特征,在低温省煤器换热管束前布置大管径翅片管和光管的不同排数的假管组合。大直径管相比小直径管耐磨损;大直径翅片管可对烟气进行整流,减轻后排的换热管束磨损。根据运行实际,在易发生严重磨损的烟道壁,产生烟气旋涡、烟气走廊部位布置防磨均流孔板和防磨护瓦的方法,避免了大面积加装均流孔板和防磨护瓦增大系统阻力的问题,达到了运行中防止磨损和避免阻力较大增加的目的。同时根据燃煤灰分的大小,制定了不同检查周期的运行检查方法,在停机检修中及时检查更换磨损严重的假管、防磨均流孔板和护瓦,达到换热管束长期安全运行的目的。现场布置可操作性强,成本低,系统运行稳定,防止换热管束磨损泄漏,可靠性高。

附图说明

23.图1为本发明低温省煤器换热管束、假管、防磨均流孔板布置示意图;

24.图2为本发明第一防磨均流孔板的制作图;

25.图3为本发明第二防磨均流孔板的制作图;

26.图4为本发明防磨护瓦的布置示意图;

27.图5为本发明更换磨损严重的螺旋翅片假管、磨损严重的光管假管时的示意图;

28.图6为本发明一种低温省煤器防磨假管布置及运行方法的流程示意图。

29.其中:1、低温省煤器换热管,2、螺旋翅片假管,3、光管假管,4、第一防磨均流孔板,5、烟道,6、第二防磨均流孔板,7、防磨护瓦,8、换热管束基管,9、低温省煤器换热管束翅片,10、磨损严重的螺旋翅片假管,11、第一焊口,12、磨损严重的光管假管,13、第二焊口。

具体实施方式

30.下面将结合附图和具体实施例对本发明进行进一步详细说明。

31.一种低温省煤器防磨假管布置方法,结合图1至图4所示,该方法包括以下步骤:

32.s1、根据燃烧煤种灰分aar占比,分别选取光管假管3和螺旋翅片假管2的布置排数和壁厚。

33.燃烧煤种灰分aar大于20%时,螺旋翅片假管2布置两排,壁厚选取5mm;灰分aar小于20%时,螺旋翅片假管2布置一排,壁厚选取4mm。

34.光管假管3布置两排,燃烧煤种灰分aar大于20%时,光管假管3的壁厚选取5mm;燃烧煤种灰分aar小于20%时,光管假管3的壁厚选取4mm。

35.s2、将防磨均流孔板层、若干排光管假管3、若干排螺旋翅片假管2和低温省煤器换热管层沿烟气的流向依次布置在烟道5内,对烟气进行整流。

36.螺旋翅片假管2从烟气方向布置在换热管束的第一排管下方。螺旋翅片假管2的管排横向间距h值和纵向间距z值按低温省煤器换热管束管间距布置,螺旋翅片假管2的基管直径r选取换热管束基管8直径加上翅片高度值,并靠近国标直径系列。

37.光管假管3从烟气方向布置在螺旋翅片假管2下方。光管假管3的管排横向间距h值和纵向间距z值按低温省煤器换热管束管间距布置,光管假管3的直径选取换热管束基管直径r加上翅片高度值h,并靠近国标直径系列。

38.防磨均流孔板层包括沿烟道内壁四周布置的第一防磨均流孔板4以及设置在重点局部磨损区域的第二防磨均流孔板6。

39.第一防磨均流孔板4沿烟道5四周布置在光管假管3下方。第一防磨均流孔板4为带防冲刷实边的、长方形孔洞的厚钢板。第一防磨均流孔板4的防冲刷实边宽度取值为靠近烟道壁的低温省煤器换热管束中心到烟道壁的距离m,方形孔洞的宽度取值为低温省煤器换热管束横向管间距的1/2h,方形孔洞的长度取值为低温省煤器换热管束横向管间距的h值,孔间距取值为低温省煤器换热管束横向管间距的1/5h值。

40.在机组运行4-6个月后,利用机组检修或设备停机时,检查热面换热管束、螺旋翅片假管2、光管假管3烟气冲刷磨损趋势,发现有烟气走廊、烟气涡流或异常集中冲刷管束的区域,在光管假管下方烟道内的烟道支撑上布置第二防磨均流孔板6。

41.第二防磨均流孔板6的方形孔洞的宽度取值为低温省煤器换热管束横向管间距的1/2h,方形孔洞的长度取值为低温省煤器换热管束横向管间距的h值,孔间距取值为低温省煤器换热管束横向管间距的1/5h值。

42.第二防磨均流孔板6布置面积根据实际冲刷情况确定,孔板布孔率不低于45%,不高于55%。

43.s3、在受热面低温省煤器换热管束翅片9异常磨损部分区域加装防磨护瓦7。

44.一种低温省煤器防磨假管运行方法,结合图1至图4所示,基于燃煤灰分,制定了不

同检查周期的运行检修方法,在每次机组停机检修时,检查低温省煤器换热管层、光管假管3、螺旋翅片假管2、防磨均流孔板层、防磨护瓦7的冲刷磨损情况,更换磨损严重的光管假管、螺旋翅片假管、防磨均流孔板层、防磨护瓦7。结合图5所示,对两个第一焊口11之间磨损严重的螺旋翅片假管10进行更换,并对两个第二焊口13之间磨损严重的光管假管12进行更换。

45.对光管假管3、螺旋翅片假管2、防磨均流孔板层、防磨护瓦7冲刷磨损厚度超过60%的局部区域进行更换。

46.在更换磨损的螺旋翅片假管2、光管假管3时,发现受热面换热管束翅片有异常磨损趋势的,在受热面换热管束翅片异常磨损部分区域加装防磨护瓦7。防磨护瓦采用厚壁无缝碳钢管剖分,护瓦宽度k值大于换热管束基管直径r加一倍翅片高度,且小于换热管束基管直径r加两倍翅片高度,护瓦长度根据受热面换热管束翅片异常磨损部分区域(年度磨损大于0.2mm)实际确定。

47.本发明根据烟气冲刷磨损换热器管束最严重的区域(在前2-4排和局部流场不均匀部位),根据燃煤灰分的特征,在低温省煤器换热管束前布置大管径(大于换热管束基管直径)翅片管和光管的不同排数的假管组合。大直径管相比小直径管耐磨损;大直径翅片管可对烟气进行整流,减轻后排的换热管束磨损;根据运行实际,在易发生严重磨损的烟道壁,产生烟气旋涡、烟气走廊部位布置防磨均流孔板和防磨护瓦的方法,避免了大面积加装均流孔板和防磨护瓦增大系统阻力的问题,达到了运行中防止磨损和避免阻力较大增加的目的。同时根据燃煤灰分的大小,制定了不同检查周期的运行检查方法,在停机检修中及时检查更换磨损严重的假管、防磨均流孔板和护瓦,达到换热管束长期安全运行的目的。现场布置可操作性强,成本低,系统运行稳定,防止换热管束磨损泄漏,可靠性高。

48.下面以某300mw循环流化床锅炉为例对本发明进行说明。

49.在除尘器前烟道内布置低温省煤器回收烟气余热,烟气温度由150℃降到95℃,回收余热20mw。非采暖季加热机组凝结水,采暖季加热市政采暖水,节能降耗显著。循环流化床锅炉一般煤质较差,灰分比较高,换热管束磨损比较严重。本实施例中锅炉燃煤收到基灰分aar28%~43%,大大高于一般煤粉炉燃煤灰分(小于20%)。低温省煤器换热管束采用螺旋翅片管,错列布置;烟气入口侧换热管束材质20g,烟气出口段少部分换热管束材质为nd钢;翅片管基管尺寸38

×

4mm,翅片规格16

×

1.5

×

10mm。

50.本实施例中第一防磨假管采用螺旋翅片管,从烟气方向布置在换热管束的第一排管前,管排横向间距h值和纵向间距z值按换热管束管间距布置,即螺旋翅片假管2管排横向间距200mm和纵向间距300mm。螺旋翅片假管2的基管直径50mm,翅片高度16mm。燃煤收到基灰分aar28%~43%,高于20%,螺旋翅片假管2错列布置两排,壁厚5mm,材质20钢。

51.第二防磨假管从烟气方向布置在螺旋翅片假管2前,管排横向间距h值和纵向间距z值按换热管束布置,即管排横向间距200mm和纵向间距300mm。第二防磨假管采用光管,错列布置两排。光管假管3的基管直径50mm,翅片高度16mm。燃烧煤种灰分aar大于20%,壁厚5mm,材质20钢。

52.第一防磨均流孔板4沿烟道5四周布置在光管假管3下方。第一防磨均流孔板4的防冲刷实边宽度取值为靠近烟道壁的管束中心到烟道壁的距离100mm,方形孔洞的宽度100mm,方形孔洞的长度200mm,孔间距40mm;材料q235a,δ壁厚8mm。

53.在机组运行6个月后,利用机组停备时机,检查热面换热管束、螺旋翅片假管2、光管假管3的烟气冲刷磨损趋势,发现有烟气走廊、烟气涡流或异常集中冲刷管束的区域,在假管下方烟道内的烟道支撑上布置第二防磨均流孔板6。第二防磨均流孔板6方形孔洞的宽度为100mm,方形孔洞的长度为200mm,孔间距为40mm,孔板布孔率为51%,布置面积根据实际运行情况确定。

54.在每次机组检修或停备时机,检查受热面换热管束、螺旋翅片假管2、光管假管3、第一防磨均流孔板4、第二防磨均流孔板6冲刷磨损情况,更换螺旋翅片假管2、光管假管3、第一防磨均流孔板4、第二防磨均流孔板6冲刷磨损厚度超过60%的局部区域。

55.在更换磨损的螺旋翅片假管2、光管假管3时,发现少量受热面换热管束翅片有局部有异常磨损趋势。换热管束单根长度6.3m,局部磨损区域长度1m内。在受热面换热管束翅片异常磨损部分区域加装防磨护瓦7,防磨护瓦采用厚壁无缝碳钢管剖分,宽度k值为72mm,长度为1~1.5m。