1.本发明属于燃煤电站锅炉技术领域,具体涉及一种燃煤电站锅炉低负荷运行的灵活性改造系统。

背景技术:

2.众多的燃煤电站每年会消耗大量煤炭,并排放出大量的二氧化碳、二氧化硫以及氮氧化物等气体,这些污染气体的排放以及由其引起的温室效应和酸雨等会造成严重的经济损失和环境破坏。因此,加快我国能源结构调整,降低燃煤电站锅炉的负荷,寻求更为清洁的能源以及更为高效的能源利用技术刻不容缓。

3.我国每年会产生大量的生物质废弃物,如农作物秸秆、城市木废料、废家具、枝丫材和树根等,总产量可达100亿吨/年。目前处理这些生物质废弃物常用的手段是直接焚烧,由此产生的污染气体及pm2.5颗粒会对环境造成严重破坏,同时也会造成资源的大量浪费。与传统的化石燃料相比,生物质具有可再生、低污染、储量大、低灰分以及来源广泛等特点,并且燃用生物质过程中产生的二氧化碳、二氧化硫以及氮氧化物等污染气体也相对较少。

4.在燃煤电站锅炉中,煤炭掺烧生物质的方式在一定程度上会减少煤炭的使用量,也在降低二氧化碳及其他污染物排放方面有着一定的优势。但是由于生物质的种类十分丰富,其理化性质也各不相同,导致锅炉的原料适应性较差。此外,传统的掺烧方式在大规模产业化应用上也存在工艺流程复杂,焦油产量多等问题。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供一种燃煤电站锅炉低负荷运行的灵活性改造系统,通过将各种生物质原料进行热解和气化,可获得可燃气体和固体焦炭等产物,可燃气体包括气化气和气态焦油,将理化特性不同的各类生物质转化为性质较为统一的气化产物,有效解决了锅炉原料适应性的问题。

6.为了实现上述目的,本发明采用的技术方案是:一种燃煤电站锅炉低负荷运行的灵活性改造系统,包括生物质气化装置a和燃煤电站锅炉b,其中:燃煤电站锅炉b包括锅炉和全预混水冷燃烧器,生物质气化装置a的气体出口通过燃气管道连接全预混水冷燃烧器的燃气入口;全预混水冷燃烧器设置在锅炉的炉墙上,全预混水冷燃烧器位置处的水冷壁去除相邻水冷管之间的部分扁钢;生物质气化装置a以生物质颗粒为原料,在设定温度和气氛条件下将生物质原料气化得到气化产物,所述气化产物包括气态产物和固体焦炭;燃煤电站锅炉b用于将生物质气化装置a得到的可燃气体与燃煤进行共燃烧,产生热量用以加热水并产生高温蒸汽。

7.生物质气化装置a包括气化反应炉,气化反应炉采用循环流化床锅炉;气化反应炉侧壁下方设有进料口以及多个二次风进口,且二次风进口设置在进料口的上方;气化反应炉的底部设置一次风进口;

气化反应炉的顶部设置气态产物出口,底部布置排渣口,气态产物出口连通全预混水冷燃烧器的燃气入口,排渣口连通炉渣处理系统;一次风进口和二次风进口通过高温空气管道共用燃煤电站锅炉b的热一次风和热二次风系统的出口;气化反应炉的上方设置卧式蜗壳旋风分离器,卧式蜗壳旋风分离器的气体出口为气态产物出口,卧式蜗壳旋风分离器的颗粒物出口依次连通料斗、料腿和碳灰分离装置,气化反应炉的侧壁开设回料口,回料口连通碳灰分离装置飞灰出口,碳灰分离装置的固体焦炭出口连通炉渣处理系统。

8.炉渣处理系统包括飞灰仓、固体焦炭仓、振动筛以及水冷螺旋输送机,水冷螺旋输送机的入口连通气化反应炉的排渣口,水冷螺旋输送机的出口接振动筛,振动筛的出口分别连接飞灰仓和固体焦炭仓。

9.气化反应炉底部设置有布风板,布风板为倒“v”字形,倒“v”字形布风板两侧布置有排渣口,布风板与气化反应炉底部之间的空间为风室,一次风进口与风室相连通。

10.所述碳灰分离装置包括导流板、分离腔室和空气进口;分离腔室顶部与卧式蜗壳旋风分离器相连,分离腔室底部设置固体焦炭出口,分离腔室与回料口连通,高温空气通过空气进口沿切向布置在分离腔室上,同时空气进口方向与水平方向之间设有一夹角;固体焦炭出口连通炉渣处理系统。

11.全预混水冷燃烧器包括混合器、混合器的出口连接均流器,沿着介质流向均流器的横截面逐渐增大,混合器为筒状,混合器中同轴设置分流锥,混合器的入口处和出口处均设置旋流叶片,旋流叶片设置在分流锥的侧面,混合器的侧面设置空气入口,空气入口连通混合器内腔,均流器的出口设置第一层孔板、第二层孔板以及冷却水管,冷却水管开设冷却水入口和冷却水出口,冷却水出口与蒸汽管道相连通。

12.生物质气化装置a的气体出口至全预混水冷燃烧器的燃气入口的路径上沿介质流向设置连通的空气预热器和引风机,引风机连通全预混水冷燃烧器的燃气入口;空气预热器的出口还连通碳灰分离装置的空气入口。

13.所述燃煤电站锅炉b的水冷壁出口集箱通过蒸汽管道与高温空气管道相连通,蒸汽管道、燃气管道和高温空气管道上均包覆有保温材料。

14.锅炉的炉墙上还设置煤粉燃烧器,全预混水冷燃烧器布置在煤粉燃烧器的上方,若煤粉燃烧器采用两面墙对冲布置方式,则全预混水冷燃烧器布置于另外两面炉墙两侧;若煤粉燃烧器采用四角切圆燃烧布置方式,则全预混水冷燃烧器布置在任一炉墙上。

15.,燃煤电站锅炉b的烟气通道上设置高温空气预热器,高温空气预热器的热空气出口连通全预混水冷燃烧器和碳灰分离装置的空气入口;高温空气预热器的出口作为燃煤电站锅炉b的热一次风和热二次风系统的出口与一次风进口和二次风进口连通;高温空气预热器采用具有内外强化翅片的管式空气预热器,高温空气预热器采用奥氏体耐热钢,高温空气预热器的工作温度不低于℃;高温空气预热器竖直布置或倾斜布置在烟道中。

16.与现有技术相比,本发明至少具有以下有益效果:1.本发明系统将生物质原料进行热解和气化处理,产生可燃气体包括气化气和气态焦油和固体焦炭等产物,将性质各不相同的生物质原料转化为性质较为统一的产物,提高了锅炉的原料适应性;2.采用全预混水冷燃烧器对可燃气体包括气化气和气态焦油进行燃烧,有效降低了氮氧化物的排放,同时也直接利用了焦油的能量,全预混水冷燃烧器的水冷管束可直接

对锅炉中的膜式水冷壁进行改造而成,去除膜式水冷壁中管子之间的部分扁钢,可进一步降低成本,且适用于大部分燃煤电站锅炉;3.本系统中的生物质气化装置和全预混水冷燃烧器可以独立运行,因此不仅可以实现燃煤电站锅炉的低负荷运行,而且在负荷需求较低时可以实现燃煤电站锅炉的零负荷运行,即在负荷需求较低时仅使用生物质气化装置产生的可燃气体为锅炉提供燃料,无需添加燃煤。

17.4.整个改造系统对原有燃煤电站锅炉的改动较小,且灵活度较高,便于大规模的应用及推广;5.对于生物质直燃锅炉而言,将形状不一且难以破碎的生物质原料进行输运的难度较大,本系统中的气化反应炉采用循环流化床锅炉,可以将简单破碎处理后的生物质颗粒直接加入到反应炉中,提高了锅炉的原料适应性。

18.进一步的,将传统循环流化床锅炉中的返料阀改造为碳灰分离装置,进一步提高生物质气化炉的固体焦炭产率。

19.进一步的,气化反应炉中采用卧式蜗壳旋风分离器,不占用任何外部空间,结构布置紧凑,烟气流动顺畅,同时也降低了引风机的耗电量。

附图说明

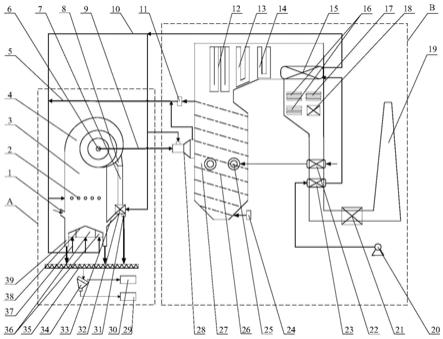

20.图1a本发明一种燃煤电站锅炉低负荷运行的灵活性改造系统中气化反应炉正压运行时系统的结构示意图,图1b本发明一种燃煤电站锅炉低负荷运行的灵活性改造系统中气化反应炉常压或负压运行时系统的结构示意图。

21.图2a是本发明碳灰分离装置的结构示意图,图2b为图2a的a-a剖视图。

22.图3是本发明全预混水冷燃烧器的结构示意图。

23.图4a为一种煤粉燃烧器两面墙前后墙对冲布置方式时全预混水冷燃烧器的布置位置,图4b为一种煤粉燃烧器四角切圆燃烧布置方式时全预混水冷燃烧器的布置位置。

24.图5a为二次风上级空气预热器竖直布置方式;图5b为二次风上级空气预热器倾斜布置方式。

25.图中所示的标号为:1-进料口、2-二次风进口、3-气化反应炉、4-卧式蜗壳旋风分离器、5-蒸汽管道、6-气态产物出口、7-料腿、8-料斗、9-燃气管道、10-高温空气管道、11-水冷壁出口集箱、12-屏式过热器、13-高温过热器、14-高温再热器、15-高温空气预热器、16-低温再热器、17-低温过热器、18-省煤器、19-烟囱、20-风机、21-烟气净化装置、22-空气预热器、23-低温空气预热器、24-水冷壁进口集箱、25-煤粉燃烧器、26-膜式水冷壁、27-锅炉、28-全预混水冷燃烧器、29-飞灰仓、30-固体焦炭仓、31-固体焦炭出口、32-碳灰分离装置、33-回料口、34-振动筛、35-水冷螺旋输送机、36-风室、37-一次风进口、38-布风板、39-排渣口、40-空气预热器和41-引风机、321-导流板、322-分离腔室、323-空气进口、281-空气入口、282-分流锥、283-旋流叶片、284-燃气入口、285-混合器、286-冷却水入口、287-冷却水管、288-第一层孔板、289-第二层孔板、2810-均流器和2811-冷却水出口。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.如图1a和图1b所示,本发明实施例提供的一种燃煤电站锅炉低负荷运行的灵活性改造系统,包括生物质气化装置a和燃煤电站锅炉b,其中,生物质气化装置a以生物质颗粒为原料,在设定温度和气氛条件下将生物质原料气化得到生物质气化产物,生物质气化产物包括气态产物和固体焦炭。燃煤电站锅炉b用于将煤粉及生物质气化装置a得到的可燃气体进行共燃烧,产生热量用以加热水并产生高温蒸汽。本系统将理化特性不同的各类生物质转化为性质较为统一的气化产物,有效解决了锅炉原料适应性的问题。通过将气化产生的可燃气体直接投入到锅炉中燃烧,减少了煤炭的使用量,进而降低了碳排放。本系统中的生物质气化装置a和全预混水冷燃烧器28可独立运行,可在负荷需求较低时实现燃煤电站锅炉的零负荷运行。通过全预混水冷燃烧的方式,显著降低了燃烧过程中氮氧化物的排放,最终实现提高锅炉原料适应性,降低二氧化碳及其他污染气体排放的目的。

28.下面将对系统中的各个装置进行详细的说明和描述。

29.生物质气化装置a具体为循环流化床形式,其具有原料适应性强的优点,可以对一种生物质或多种生物质的混合物进行气化,例如秸秆、木屑、棉秆等生物质废弃物,可最大限度地利用各种生物质的能量。此外,该生物质气化装置a也可以对污泥及生活垃圾等其他固体废弃物进行气化。生物质气化装置a的运行条件可以根据燃煤电站锅炉b的需求进行调节,通过调整气化温度、水蒸气含量和生物质粒径等条件来改变气化产物的成分及产率,以达到系统最优的利用效率及共燃效果。通过对生物质气化产生的可燃气进行燃烧利用,可显著降低煤炭的使用量,甚至可以实现煤炭的零使用,进而实现保护环境以及减少碳排放的目的。

30.所述气化反应炉3顶部为一个卧式蜗壳旋风分离器4,卧式蜗壳旋风分离器4依次与料斗8、料腿7、碳灰分离装置32以及回料口33相连接,回料口33的出口与气化反应炉3的底部相连通。碳灰分离装置32上的固体焦炭出口31通过管路与水冷螺旋输送机35的入口相连。卧式蜗壳旋风分离器4也通过气态产物出口6和燃气管道9与全预混水冷燃烧器28的燃气进口284相连将传统循环流化床锅炉中的返料阀改造为碳灰分离装置,碳灰分离装置32包括导流板321、分离腔室322和空气进口323;分离腔室322顶部通过料腿7与卧式蜗壳旋风分离器4相连,分离腔室322底部与固体焦炭出口31相连,分离腔室322也与回料口33相连,高温空气通过空气进口323以切向进入到分离腔室322中,同时空气进口323与水平方向之间设有一夹角。

31.所述燃煤电站锅炉b包括水冷壁出口集箱11、屏式过热器12、高温过热器13、高温再热器14、高温空气预热器15、低温再热器16、低温过热器17、省煤器18、烟囱19、风机20、烟气净化装置21、空气预热器22、低温空气预热器23、水冷壁进口集箱24、煤粉燃烧器25、膜式水冷壁26、锅炉27以及全预混水冷燃烧器28。锅炉27炉膛顶部及尾部烟道内依次布置有屏式过热器12、高温过热器13、高温再热器14、高温空气预热器15、低温再热器16、低温过热器17、省煤器18、空气预热器22、低温空气预热器23以及烟气净化装置21,锅炉27的尾部烟道出口与烟囱19相连;风机20通过管路与低温空气预热器23相连,低温空气预热器23通过管路与高温空气预热器15相连;高温空气预热器15通过高温空气管道10与全预混水冷燃烧器28的空气进口281相连通,高温空气预热器15通过高温空气管道10与碳灰分离装置32的空气入口323相连通;高温空气预热器15也通过高温空气管道10分别与一次风进口37和二次

风进口2相连;全预混水冷燃烧器28的冷却水出口2811通过蒸汽管道5与高温空气管道10相连通,水冷壁出口集箱11通过蒸汽管道5与高温空气管道10相连通;空气预热器22通过管路与煤粉燃烧器25相连通。

32.所述全预混水冷燃烧器28布置于煤粉燃烧器25的上方;全预混水冷燃烧器28包括全预混水冷燃烧器28包括混合器285、混合器285的出口连接均流器2810,沿着介质流向均流器2810的横截面逐渐增大,混合器285为筒状,混合器285中同轴设置分流锥282,混合器285的入口处和出口处均设置旋流叶片283,旋流叶片283设置在分流锥282的侧面,混合器285的侧面设置空气入口281,空气入口连通混合器285内腔,均流器2810的出口设置第一层孔板288、第二层孔板289以及冷却水管287,冷却水管287开设冷却水入口286和冷却水出口2811,冷却水出口2811通过蒸汽管道5与高温空气管道10相连通。

33.燃气和空气混合气体依次经过第一层孔板288、第二层孔板289、冷却水管287以及膜式水冷壁26后被点燃。

34.所述空气预热器22和低温空气预热器23采用普通的管式或板式空气预热器,高温空气预热器15采用具有内外强化翅片的管式空气预热器。空气预热器22和低温空气预热器23采用铁素体耐热钢,高温空气预热器15采用奥氏体耐热钢。空气预热器22和低温空气预热器23可将空气预热至300~350℃,高温空气预热器15可以将空气预热至600~700℃。

35.所述蒸汽管道5、燃气管道9和高温空气管道10、上均包覆有保温材料,如石英棉,以减小输送过程中热量的损失。

36.具体的,生物质气化装置a包括气化反应炉3,气化反应炉3侧壁下方设置进料口1,进料口1用于将生物质原料输送到气化反应炉3中,气化反应炉3可以是正压运行,也可以是常压或负压运行。气化反应炉3将生物质原料进行气化,可获得可燃气体及固体焦炭,可燃气体进入到卧式蜗壳旋风分离器4中进行气固分离,分离后的可燃气体通过气态产物出口6和燃气管道9进入到全预混水冷燃烧器28中进行燃烧。分离出来的固体颗粒依次经过料斗8和料腿7后进入到碳灰分离装置32的分离腔室322中,高温空气通过空气进口323进入至分离腔室322中并形成旋流运动,质量较大的碳颗粒由于重力作用直接掉落至固体焦炭出口31中,质量和粒度相对较小的碳/灰颗粒随着气流旋转上升,其中一部分颗粒由于离心力的作用被甩到分离腔室322的壁面,并且沿壁面下落至固体焦炭出口31中。携带有细微颗粒的气流经导流板321后进入到回料口33中,这部分细微颗粒重新进入气化反应炉3中参与气化反应,经碳灰分离装置32分离出来的生物质碳通过固体焦炭出口31进入到水冷螺旋输送机35中。

37.当气化反应炉3为正压运行时,气态产物出口6可通过燃气管道9直接与全预混水冷燃烧器28的燃气入口284相连通,如图1(a)所示。

38.当气化反应炉3为常压或负压运行时,气态产物出口6通过燃气管道9依次与空气预热器40、引风机41和全预混水冷燃烧器28的燃气入口284相连通如图1(b)。

39.气化反应炉3底部布置有多个一次风进口37,具体的通过高温空气管道10连接一次风进口37和高温空气预热器15的出口,用以保证生物质颗粒的流化状态,同时也可以为气化反应炉3的气化过程提供所需的能量和气化剂。气化反应炉3的侧壁布置有多个二次风进口2,具体的通过高温空气管道10连接二次风进口2和高温空气预热器15的出口,以此为气化反应炉3的气化过程提供所需的能量和气化剂。蒸汽管道6分别与全预混水冷燃烧器28

的冷却水出口2811和水冷壁出口集箱11相连通,蒸汽管道6也与高温空气管道10相连通,以此为气化反应炉3的气化过程提供所需的气化剂。高温空气预热器15通过高温空气管道10与全预混水冷燃烧器28的空气入口281相连通,以此为可燃气体的燃烧提供高温空气。高温空气预热器15也通过高温空气管道10与碳灰分离装置32的空气进口323相连通,以此为碳灰分离装置32的碳灰分离过程提供高温气流。气化反应炉3底部布置有排渣口39,排渣口39通过管道与水冷螺旋输送机35的入口相连通,用于排出气化过程产生的固体焦炭和生物质灰。气化反应炉3底部还布置有倒“v”形布风板38,布风板38布置在一次风进口37的正上方,布风板38用于支承料层,维持流化床层的稳定。布风板38与气化反应炉3底部之间的空间为风室36,其具有稳压和均流一次风的作用。水冷螺旋输送机35布置于排渣口39和固体焦炭出口31的正下方,具体的通过管路连接水冷螺旋输送机35的出口和振动筛34的入口,用以将气化反应过程产生的固体焦炭和生物质灰进行冷却并输送至振动筛34中。振动筛34通过管路分别与飞灰仓29和固体焦炭仓30相连通,用于将固体焦炭和生物质灰进行分离,以待后续处理。

40.如图1(a)和图1(b)所示,燃煤电站锅炉b包括锅炉27以及与锅炉27尾部相连的烟囱19,燃煤电站锅炉b其可以根据生物质原料以及气化产物的不同,改变锅炉27的运行情况,例如煤粉的喷入比例、风量等,以此达到最优的热效率和最低的污染物排放。锅炉27的内壁上布置有膜式水冷壁26,其用于吸收炉膛内高温火焰或烟气的辐射热量,在管内产生蒸汽或热水,同时具有降低炉墙温度,保护炉墙的作用。锅炉27的炉壁上布置有多个全预混水冷燃烧器28,具体的通过燃气管道9连接气态产物出口6和全预混水冷燃烧器28的燃气入口284,用于将气化过程中产生的可燃气体进行燃烧。全预混水冷燃烧器28可以降低燃烧过程中的火焰温度,因而可以降低可燃气体燃烧过程中氮氧化物的排放量,全预混水冷燃烧器28的水冷管束可直接对锅炉27内壁上的膜式水冷壁26进行改造而成(去除膜式水冷壁中管子之间的部分扁钢,如图3)。为了避免全预混水冷燃烧器28对现有煤粉燃烧器25的燃烧过程产生影响,将全预混水冷燃烧器28布置于煤粉燃烧器25的上方。此外,全预混水冷燃烧器28的布置位置可以根据煤粉燃烧器25的位置进行灵活性调节,若煤粉燃烧器25采用两面墙对冲布置方式,则全预混水冷燃烧器28可布置于另外两面墙两侧,如图4(a);若煤粉燃烧器25采用四角切圆燃烧布置方式,则全预混水冷燃烧器28可根据实际结构布置在任意墙上,如图4(b)。锅炉27炉膛上方及尾部烟道依次布置有屏式过热器12、高温过热器13、高温再热器14、高温空气预热器15、低温再热器16、低温过热器17、省煤器18、空气预热器22、低温空气预热器23和烟气净化装置21,锅炉27的尾部烟道与烟囱19相连通。风机20通过管道依次与低温空气预热器23和高温空气预热器15相连通,具体的,低温空气预热器23的出口空气温度可达到300~350℃,高温空气预热器15的出口空气温度可达到600~700℃。空气预热器22通过管路与煤粉燃烧器25相连通,以此为煤粉的燃烧提供高温空气。除了图1中的水平布置外,高温空气预热器15的布置位置也可以根据实际锅炉烟道的结构进行调整。高温空气预热器15可以竖直布置如图5(a),或者也可以倾斜布置如图5(b),根据具体锅炉烟道的结构来选择,以达到高温空气预热器的最佳换热效率。

41.以下为本发明的具体实施例,通过该实例进一步对本发明进行说明。

42.实施例1:参照图1(a),本系统运行时,首先将经过破碎及干燥处理且粒径不大于10mm的木

质颗粒颗粒由进料口输送至气化反应炉3中,其中气化反应炉3为正压运行状态,经过两级预热的高温空气分别由一次风进口37和二次风进口2进入到气化反应炉3中,为气化反应过程提供所需的能量及气化剂,高温空气的温度为650℃。经过两级预热的高温空气也通入到全预混水冷燃烧器28中,为可燃气体的燃烧提供空气。此外,经过两级预热的高温空气也通入到碳灰分离装置32中,为碳灰分离装置32的碳灰分离过程提供高温风流。来自全预混水冷燃烧器及膜式水冷壁的水蒸汽为果木颗粒的气化过程提供所需的气化剂。果木颗粒在650℃的高温空气和水蒸气气氛下进行气化,产生可燃气体(包括气化气和气态焦油)及固体焦炭。可燃气体经过气化反应炉上方的卧式蜗壳旋风分离器4进行气固分离处理,分离处理之后的“洁净”可燃气体通过气态产物出口6和燃气管道9进入到全预混水冷燃烧器28中进行燃烧,分离出来的固体颗粒依次经过料斗8和料腿7进入到碳灰分离装置32中,碳灰分离装置32用于进一步分离生物质碳和生物质灰,分离出来的生物质碳通过固体焦炭出口31进入到水冷螺旋输送机35中,生物质灰则通过回料口33重新进入气化反应炉3中参与气化反应。气化过程产生的固体焦炭由气化反应炉下方的排渣口39排出,并经过水冷螺旋输送机35冷却后输送至振动筛34中,通过振动筛34的筛分将固体焦炭中的生物质灰分离出来。气化产生的固体焦炭可以用作制备炭基肥料,也可以通过进一步的活化来制备高附加值的活性炭或工业用炭,生物质灰也可以用作农业堆肥。果木颗粒气化产生的可燃气体通过全预混水冷燃烧器28进入到锅炉27中燃烧,氮氧化物的排放量可降低至50mg/m3以下。本系统通过对生物质能源的利用,显著降低了燃煤的使用量,实现了燃煤电站锅炉的低负荷甚至零负荷运行,同时也实现了减少二氧化碳及其他污染物排放的目的。

43.实施例2:参照图1(b),与实施例1不同的是,本实施例中的气化反应炉为常压或负压运行状态,因此,为了将气化反应炉中产生的高温可燃气体引入到燃煤电站锅炉中,需在气态产物出口6之后依次布置一个空气预热器22和引风机41,空气预热器22可以将可燃气体温度降低至420~450℃。空气预热器22的出口通过管路与碳灰分离装置32的空气入口相连通,以此为碳灰分离装置32的碳灰分离过程提供高温气流,并且经过两级预热的高温空气不需要通入到碳灰分离装置中。其他与实施例1相同。

44.通过将各种生物质原料进行热解和气化,可获得可燃气体包括气化气和气态焦油和固体焦炭等产物;将理化特性不同的各类生物质转化为性质较为统一的气化产物,有效解决了锅炉原料适应性的问题;采用全预混水冷燃烧器直接对可燃气体进行燃烧,显著降低了焦油的产量以及氮氧化物的排放量。气化过程中产生的固体焦炭可以用作制备炭基肥料,也可以通过进一步的活化来制备高附加值的活性炭或工业用炭;此外,产生的飞灰也可以用作农业堆肥。通过将气化产生的可燃气体直接投入到锅炉中燃烧,减少了煤炭的使用量,进而降低了碳排放。通过全预混水冷燃烧的方式,显著降低了燃烧过程中氮氧化物的排放,最终实现提高锅炉原料适应性,降低二氧化碳及其他污染气体排放的目的。

45.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。