1.本实用新型涉及换热技术领域,更具体地说,涉及一种锅炉用热管低温省煤器。

背景技术:

2.随着全球及我国经济、能源和环保形势的发展,节能和减排已成为燃煤发电企业发展的两个约束性指标。

3.排烟损失是锅炉运行中最重要的一项热损失,一般约为5%~12%,占锅炉热损失的60%~70%,影响排烟热损失的主要因素是排烟温度,一般情况下,排烟温度每增加10℃,排烟热损失增加0.6%~1%,相应多耗煤1.2%~2.4%。所以,降低排烟温度对于节约燃料和降低污染具有重要的实际意义。

4.为了降低排烟温度,减少排烟损失,提高电厂的运行经济性,一般考虑在烟道上加装低温省煤器,具体方案为:采用凝结水在低温省煤器内吸收排烟热量,降低排烟温度,凝结水被加热、升高温度后再返回汽轮机低压加热器系统,代替部分低压加热器的作用。

5.通过加装低温省煤器,既降低排烟热损耗,提高了机组效率,又降低了烟气量和飞灰比电阻,为提高除尘器效率提供了优越的条件,并有效脱除so3。同时,由于进入脱硫塔的烟温下降,还可以节约脱硫工艺水的消耗量。

6.因此合理降低锅炉排烟温度对提高机组安全性、经济性起着至关重要的作用。

7.对于低温省煤器设备结构,目前多数采用的是间壁式蛇形管换热器。在实际运行过程中,由于换热管束局部磨损、腐蚀、堵灰等原因,造成换热管泄漏、烟气通道严重堵塞的问题较为突出,影响了低温省煤器长期安全运行。因此,选择一种适应锅炉低温省煤器工况、能确保设备长寿命安全使用,使锅炉系统连续稳定运行的低温省煤器结构,意义尤为重要。

8.径向热管是一种高效热传热元件,已在炼油化工、电力、冶金、有色、焦化等工业装置低温烟气换热器上已得到了广泛的应用。径向热管换热器不仅具有传热效率高、结构紧凑及可靠性高等优点,而且较好地解决了换热器因低温腐蚀、堵灰、磨损等带来的问题。

9.径向热管主要由内、外夹套管及端盖(封头)组成,内管、外管和端盖构成一个完全密闭空腔,充入工质,形成一定的真空度。径向热管内管的介质为冷流体。与轴向重力热管的管长传热方向不同,径向热管的传热方向为径向。当热流体通过外管时,密闭空腔中的工质受热汽化,在内管外壁遇冷凝结释放出汽化潜热,热量被内管中的冷介质带走,冷凝液在重力作用下又回到液池吸热再次蒸发。这样工质在内、外管的空腔中不断地进行着蒸发-冷凝-蒸发的过程,实现了冷热液体的热交换。

10.与其他换热器相比,径向热管换热器主要具有以下特点:1)传热性能好,传热效率高,设备布置紧凑;2)径向热管具有很高的等温性能,不凝性气体对其影响极小,传热性能相对较好;3)能够有效地控制外管的温度,避免受到烟气中硫化物的露点腐蚀,使热管尽可能避开最大腐蚀区域,使用寿命长;4)即使外管有破损,内管仍可以继续工作,仅传热效率有所降低,大大提高系统运行的可靠性,对有腐蚀气体更为重要,一旦发生腐蚀泄漏,冷、热

介质也不会串流。

11.根据以上阐述可以看出,由于径向热管的优点和特点,决定了其可以作为核心换热元件适应锅炉低温省煤器苛刻的使用条件而得到应用。

12.比如名为“径向热管省煤器”的中国专利(申请号:cn200920045972.7,申请日:2009年5月12日),公开了一种径向热管省煤器,包括炉气管道和径向热管,多根径向热管通过弯管串联蛇形排列在炉气管道内,径向热管为针翅管式径向热管,所述针翅管式径向热管由针翅管和基管组成。

13.又如名为“冷凝式径向热管锅炉”的中国专利(申请号:cn201210034704.1,申请日:2012年2月16日),公开了一种冷凝式径向热管锅炉,包括径向热管锅炉本体、电控柜、真空泵,它们之间通过电缆和导线连接。其特点为:1.径向热管传热速度快,热流密度大,换热效率高,体积小。2.专设空气预热径向热管,充分吸收烟气显热和冷凝余热,大幅提高锅炉效率。3.径向热管锅炉与真空锅炉相似,承压水不直接与高温烟气接触,为常压锅炉,安全性好。

14.但是以上的专利存在一定的问题,主要表现在传统的径向热管有内管、外管及两端的端盖成。由于内管和外管的壁面温度不一致,加上由于考虑腐蚀等因素,内管和外管所选材质可能不一样,内管和外管存在膨胀量差,膨胀量差产生的附加应力由端盖与内管的焊缝承受,径向热管长度方向尺寸越大,端盖与内管的焊缝撕裂造成热管失效的风险也越大。因此,目前在工程应用中,径向热管的长度会限制的较短的范围内(如:4m以内),才能确保径向热管换热器的安全长效使用。

15.对于锅炉,尤其是大型电厂锅炉,低温省煤器的换热管长度尺寸会远大于传统径向热管的限制长度,也就是说,传统的径向热管换热器不适合用于上述锅炉的低温省煤器。因此,开发并应用一种锅炉用热管低温省煤器迫在眉睫。

技术实现要素:

16.1.实用新型要解决的技术问题

17.为了解决传统径向热管换热器由于受到使用长度的限制,不适合用于大型锅炉低温省煤器上的问题。本实用新型提供了一种锅炉用热管低温省煤器,包括壳体、烟气进口、长尺寸径向热管、弯管和烟气出口组成;烟气进口和烟气出口设置在壳体两端,在烟气进口和烟气出口之间为壳体的主体部分;长尺寸径向热管,包括端盖、位移补偿结构、外管、内管,内管与外管之间形成空腔,端盖位于长尺寸径向热管的两端,并对外管封口,位移补偿结构位于外管与端盖之间,位移补偿结构能伸缩。采用带位移补偿结构径向热管作为换热元件,该位移补偿结构可吸收径向热管内管和外管的膨胀量差,使热管不受长度限制,热管的受力状况得到显著改善,从而保证设备运行效果及使用寿命。

18.2.技术方案

19.为达到上述目的,本实用新型提供的技术方案为:

20.本实用新型的一种锅炉用热管低温省煤器,包括壳体、烟气进口、长尺寸径向热管、弯管和烟气出口组成;

21.烟气进口和烟气出口分别设置在壳体的两端,在烟气进口和烟气出口之间为壳体的主体部分;

22.长尺寸径向热管,包括端盖、位移补偿结构、外管、内管,内管与外管之间形成空腔,端盖位于长尺寸径向热管的两端,并对外管封口,位移补偿结构位于外管与端盖之间,位移补偿结构能伸缩。

23.采用带位移补偿结构径向热管作为换热元件,该位移补偿结构可吸收径向热管内管和外管的膨胀量差,使热管不受长度限制,热管的受力状况得到显著改善,从而保证设备运行效果及使用寿命。

24.作为本实用新型更进一步的改进,在壳体的主体部分的两侧设有端孔板,端孔板上在竖直方向上分布有端孔;

25.壳体两侧的端孔板对向设置,端孔一一对应,在端孔中穿设有长尺寸径向热管。

26.端孔板能够固定长尺寸径向热管。

27.作为本实用新型更进一步的改进,设置多根长尺寸径向热管,多根长尺寸径向热管通过弯管串联蛇形排列在壳体内,多根长尺寸径向热管平行分布;和/或,所述端孔内安装焊接块,所述焊接块固定连接所述端孔与所述长尺寸径向热管。形成成片状管束,进而形成整体换热管束。热管上位移补偿结构及相关焊缝均布置在烟道外侧,使热管偏弱环节得到妥善保护。

28.作为本实用新型更进一步的改进,还包括支撑孔板,支撑孔板具有多个支撑孔,支撑孔内分别穿设长尺寸径向热管。支撑孔进一步支撑热管,适应长尺寸径向热管换热器支撑结构的需要,避免出现热管整体挠度过大、发生振动等问题。

29.作为本实用新型更进一步的改进,还包括水进口集箱和/或水出口集箱,水进口集箱位于长尺寸径向热管的内管的入口,冷流体先流入到水进口集箱,后均匀进入内管;

30.水出口集箱位于长尺寸径向热管的内管的出口,冷流体先流出到水出口集箱,后排出。

31.作为本实用新型更进一步的改进,内管和外管之间形成环形的空腔,在空腔内充有工质,空腔内抽真空,形成真空腔。使得工质相变更容易。

32.作为本实用新型更进一步的改进,外管外设置翅片。增强换热效果。

33.作为本实用新型更进一步的改进,位移补偿结构设置在外管的两侧。进一步保证位移补偿效果。

34.作为本实用新型更进一步的改进,支撑块设置在内管与外管间,支撑块用于支撑内管。

35.提高结构强度

36.作为本实用新型更进一步的改进,内管为偏心管,内管向上偏离外管的中轴。增加了内管外侧与工质之间的相变传热面积,提高传热效率。

37.3.有益效果

38.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

39.本实用新型的一种锅炉用热管低温省煤器,包括壳体、烟气进口、长尺寸径向热管、弯管和烟气出口组成;烟气进口和烟气出口设置在壳体两端,在烟气进口和烟气出口之间为壳体的主体部分;长尺寸径向热管,包括端盖、位移补偿结构、外管、内管,内管与外管之间形成空腔,端盖位于长尺寸径向热管的两端,并对外管封口,位移补偿结构位于外管与端盖之间,位移补偿结构能伸缩。采用带位移补偿结构径向热管作为换热元件,该位移补偿

结构可吸收径向热管内管和外管的膨胀量差,使热管不受长度限制,热管的受力状况得到显著改善,从而保证设备运行效果及使用寿命。设备长度调整随意,布置简单、紧凑,设备成本降低、运行安全可靠,适应了换热设备的大型化的要求,特别适合大型锅炉(比如电厂锅炉)含灰、腐蚀烟气低温余热利用工况环境。

附图说明

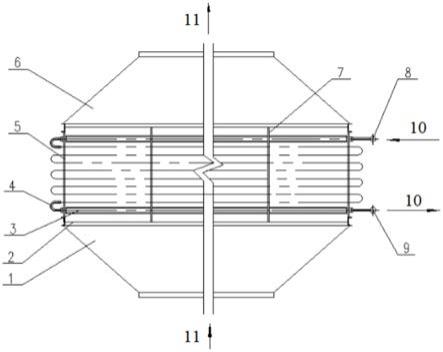

40.图1为本实用新型的结构示意图;

41.图2为本实用新型长尺寸径向热管的示意图;

42.图3为本实用新型长尺寸径向热管的侧向剖面示意图;

43.图4为本实用新型长尺寸径向偏心热管的示意图;

44.图5为本实用新型长尺寸径向偏心热管的侧向剖面示意图。

45.示意图中的标号说明:

46.1、烟气进口;2、壳体;3、长尺寸径向热管;31、端盖;32、位移补偿结构;33、安装焊接块;34、支撑块;35、真空腔;36、翅片;37、外管;38、内管;39、工质;4、弯管;5、端孔板;6、烟气出口;7、支撑孔板;8、水进口集箱;9、水出口集箱;

47.10、冷流体;11、热流体。

具体实施方式

48.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

49.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

50.请参见图1,本实用新型的一种锅炉用热管低温省煤器,由烟气进口1、壳体2、长尺寸径向热管3、弯管4、端孔板5和烟气出口6组成。烟气进口1和烟气出口6分别设置在壳体2的两端。可以在壳体2的下部设有烟气进口1,壳体2的上部设有烟气出口6;也可以在壳体2的左侧设有烟气进口1,壳体2的右侧设有烟气出口6。也就是说,烟气进口1和烟气出口6可以水平相对、竖直相对或倾斜相对。

51.在烟气进口1和烟气出口6之间为壳体2的主体部分,在壳体2的主体部分的两侧设有端孔板5,端孔板5上在竖直方向上分布有端孔。优选的,端孔的分布根据热力计算能得到的长尺寸径向热管3的分布设置。

52.烟气进口1和烟气出口6呈现大小头形状,即烟气进口1和烟气出口6的外部小,内部大,内部连接到壳体2的主体部分。

53.壳体2两侧的端孔板5对向设置,端孔一一对应,在端孔中穿设有长尺寸径向热管3。优选的,共设置多个长尺寸径向热管3,多根长尺寸径向热管3通过弯管4串联蛇形排列在壳体2内,即每根热管由弯管4连接成片状管束,进而形成整体换热管束。多根长尺寸径向热

管3平行分布,每片管束内多根长尺寸径向热管3在竖直方向上分布。

54.优选的,长尺寸径向热管3在水平方向上也可以设置多根,进一步增强换热效果。即,多片管束在水平方向上并列设置。

55.请参见图1,锅炉用热管低温省煤器还包括支撑孔板7,支撑孔板7竖直设置,支撑孔板7固定在壳体2内,支撑孔板7上设有若干支撑孔,支撑孔内穿设有长尺寸径向热管3。支撑孔板7用来支撑长尺寸径向热管3,避免出现长尺寸热管整体挠度过大、发生振动等问题。

56.优选的,支撑孔板7平行于端孔板5。提供更好的支撑性能。

57.优选的,请参见图1,设置2个支撑孔板7,支撑孔板7分别设置在壳体2内部左侧和右侧。优选的,左侧的支撑孔板7距离左侧端孔板5的距离与右侧的支撑孔板7距离右侧端孔板5的距离相同。

58.优选的,设置多个支撑孔板7,多个支撑孔板7等距分布。多个支撑孔板7能够进一步提升支撑的稳定性。

59.请参见图1,锅炉用热管低温省煤器还包括水进口集箱8和水出口集箱9。集箱的主要作用是将介质汇集起来,或将介质通过集箱重新分配到其它换热管中,即汇集、混合、分配介质,保证介质均匀分配。冷流体(如汽机凝结水)首先进入水进口集箱8,之后再均匀流入长尺寸径向热管3。同样的,冷流体通过省煤器内的热管管束与烟气换热升温后,首先流入水出口集箱9,最后再均匀流出。设置水进口集箱8和水出口集箱9后能够保证长尺寸径向热管3内的冷流体流动均匀。

60.请参见图2和图3,长尺寸径向热管3,包括端盖31、位移补偿结构32、安装焊接块33、支撑块34、真空腔35、翅片36、外管37、内管38、工质39。内管38与外管37之间形成真空腔35,充入工质39,形成一定的真空度。

61.长尺寸径向热管3水平设置,请参见图3,长尺寸径向热管3由内到外依次为内管38、外管37、翅片36,内管38内供冷流体10流动,内管38和外管37之间形成环形的空腔,在空腔内盛有工质39,在常温下工质39为液态,空腔内抽真空,形成真空腔35。真空腔35内部抽成真空以后,在封口之前再注入工质39,真空腔35内部的压力是由工作液体蒸发后的蒸汽压力决定的。热流体11加热热管表面,工质蒸发。当蒸汽在内管38外壁上冷凝的时候,蒸汽放出汽化潜热,从而将热传导给冷流体10。如此循环往复。在外管37外设有翅片36,翅片36与热流体11即烟气接触,翅片36增大烟气接触面积,增强换热。请参见图2,长尺寸径向热管3的两端设有端盖31,端盖31与内管38和外管37之间形成真空腔35。

62.本实用新型所提供的一种锅炉用热管低温省煤器,冷流体(如汽机凝结水)经水进口集箱8进入热管的内管38;烟气由烟气进口1进入省煤器,当烟气即热流体11横掠经过外管37时,真空腔35中的工质39受热汽化,在内管38外壁遇冷凝结释放出潜热,热量被内管38中的冷介质带走,冷凝液在重力作用下又回到液池吸热再次蒸发。这样工质39在中真空腔35不断地进行着蒸发-冷凝-蒸发的过程,实现了冷热液体的热交换。冷流体10通过省煤器内的热管管束与烟气换热升温后,经水出口集箱9流出。烟气经换热降温后通过烟气出口6排出。

63.优选的,请参见图2,在外管38的一侧设有位移补偿结构32,位移补偿机构32连接外管38和端盖31。在省煤器实际运行时,长尺寸径向热管3中的内管38及外管37因壁温不一样而产生不同的膨胀位移,此时,内管38及外管37之间的膨胀位移差由位移补偿结构32吸

收,内管38与端盖31之间的焊缝受力状况得到显著改善,使热管长度方向不受限制,设备运行效果及使用寿命得到了保证。

64.位移补偿结构32为可以伸缩的结构,比如伸缩节、膨胀节、补偿器。

65.优选的,在外管38的两侧均设有位移补偿结构32。能够更好提供位移补偿的功能,防止膨胀位移的不良影响。

66.本实用新型所提供的一种锅炉用热管低温省煤器,其热管长度可达6~16m,完全适用大型锅炉低温省煤器的应用场合。

67.内管38与外管37之间设支撑块34,以解决长尺寸径向热管内管38刚性不足,防止出现内管38“塌腰”或振动等现象,影响热管正常运行。

68.优选的,请参见图3,支撑块34置在内管38与外管37间,用于支撑内管。支撑块34可以焊接在内管38的壁面外,优选的,支撑块34在内管38的壁面外均匀分布多个,支撑块34将内管38支撑在外管37内。

69.优选的,安装焊接块33固定连接长尺寸径向热管3与端孔板5的端孔,以方便热管上位移补偿结构32及相关焊缝均布置在烟道外侧,使热管偏弱环节得到妥善保护。

70.外管37设有翅片36,以增强传热效果,翅片间距及结构尺寸根据工况及传热计算确定。

71.优选的,翅片36为螺旋翅片,进一步增强外管37外的换热。

72.请参见图4和图5,作为一种优选的实施方式,长尺寸径向热管3可以采用偏心径向热管结构,内管38和外管37的截面形状可以是圆形也可以是多边形,在此结构中,内管38不位于外管37的中心,而是偏上位置。

73.优选的,请参见图5,内管38与液态的工质39接触面积减少,因此在发生冷凝时,内管38的外壁进行相变换热的面积变大,大大提高了传热效率。

74.值得说明的是,内管38在一定程度上偏心,使得此时的内管38比内管38与外管39同心时的浸没面积更小,即内管38外表面露出的部分相对较多,可以起到增大相变传热效率的作用。

75.需要说明的是,本实用新型所提供的一种锅炉用热管低温省煤器,指采用长尺寸径向热管3这一核心换热元件、设在锅炉尾部通过冷流体来降低排烟温度的设备。在实际工程应用中,除了上述低温省煤器采用汽轮机凝结水来降低锅炉排烟温度外,为满足消除有色烟羽用途的mggh系统中的烟气降温器、为暖风器或采暖热网等提供被加热的热媒水的烟气降温器等,这类设备均应划入被保护的范围。

76.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。