1.本发明涉及空气源热泵技术领域,更具体地说涉及一种负压方仓实验室空调系统及控制方法。

背景技术:

2.传统的方舱方仓空调包括三套独立子系统:空气出来部分机组子系统、分体机室外机组子系统和独立的排风子系统,三套子系统独立安装,占用车载方舱安装空间,且空调机组风管连管多;冷媒连管占用空间。特别是车载方舱空调要求为全新风工况,必须满足新风温度在-15℃至40℃的全工况下使用,确保送风温度在18~26℃。传统的方舱方仓空调,一般采用定频压缩机配置大功率的电机热作为热补偿,系统为确保机组全工况满足制冷除湿至机械露点后通过电加热作为升温热补偿,此时电加热配置大,机组耗能大。再且,机组采用定频压缩机系统控制,整机季节能效比seer低,机组不节能;且定频压缩机空调系统,压缩机只能按实验室需求做启停控制,对于送风工况的精度控制较低。传统的全新风定频压缩机系统的出风温度控制精度在

±

5~10℃,因此控制精度低。

技术实现要素:

3.本发明所要解决的技术问题是如何实现一种适合于在车载方仓应用的狭小空间内减少系统复杂度,特别是管线的数量,并提高整体的温度控制精度和提高整机能效比。

4.为了解决以上问题本发明提供了一种一体化负压方仓方空调系统,其特征在于包括第一级热泵系统和第二级热泵系统,第一级热泵系统包括第一压缩机、第一储液罐、第一蒸发器和第一冷凝器;第二级热泵系统包括第二压缩机、第二储液罐、第二蒸发器和第二冷凝器;方仓实验室侧面或顶部设新风进风口,从新风进风口向内的新风通道上依次设有第一尼龙过滤器、第一蒸发器、g4初效过滤器、袋式中效过滤器、第二蒸发器、第一冷凝器、电加热器和送风机,送风机设在送风窗口上,送风窗口通过送风通道与方仓实验室相连接;方仓实验室与回风窗口相连接,回风窗口向内依次设有第二尼龙过滤器、h13亚高效过滤器、uv杀菌灯和排风离心机,排风离心机设置在排风窗口上;第二冷凝器设置在侧边,一侧通过冷凝新风进风口与环境连接,另一侧设有轴流风机;在新风进风口上设有新风温度传感器;在排风通道上设有压差计和方仓实验室设有压差传感器。

5.一种一体化负压方仓方空调系统控制方法,其特征在于包括新风系统处理流程和排风系统处理流程,

6.所述新风系统处理流程具体为:控制送风风机工作,从室外通过新风进风口引入新风,全部新风经过第一尼龙过滤器进行除尘过滤;经过除尘过滤的新风进入到第一蒸发器,新风在穿过第一蒸发器的换热片实现降温除湿;经过降温初湿后的新风再经过g4初效过滤器和f8袋式中效过滤器进一步的过滤消毒;净化后的新风再次经过第二蒸发器,再次降温除湿;将经过两次降温除湿的新风送入到第一冷凝器,实现对新风预热,控制电加热器对新风进行二次加热,最后经过ebm送风机和送风口,把新风通过风管输送至方舱内的方仓

实验室;

7.所述排风系统处理流程具体为:通过排风离心机从方仓实验室内抽取室内空气,抽取的回风空气依次第二尼龙过滤器、h13亚高效过滤器和uv杀菌灯进行多级的过滤杀菌和消毒处理最后将处理后的空气通过排风窗口排出到周边环境中。

8.施本发明带来的有益效果:方舱空调一体化设计,把室内空气处理,空调冷凝余热回收利用,排风系统整合为一台机组。减化风管系统的用料,直接省去室内外机组冷媒管道的连管。通过采用自由热回收设计,可以降低电加热的投入。自由热回收量达到30%,减少30%电加热投入,实现节能的目的。

附图说明

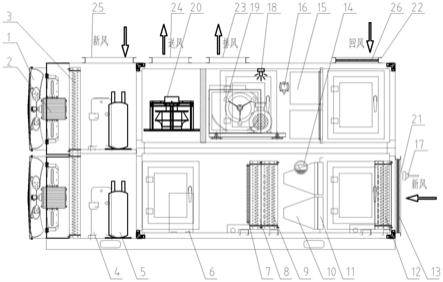

9.图1是一体化负压方仓方空调系统的具体实施示例图示。

具体实施方式

10.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

11.图1是一体化负压方仓方空调系统的具体实施示例图示,系统主要包括第一级热泵系统和第二级热泵系统,第一级热泵系统包括第一压缩机4、第一储液罐5、第一蒸发器12和第一冷凝器8;第二级热泵系统包括第二压缩机、第二储液罐、第二蒸发器9和第二冷凝器3;方仓实验室侧面或顶部设新风进风口21,从新风进风口21向内的新风通道上依次设有第一尼龙过滤器13、第一蒸发器12、g4初效过滤器11、袋式中效过滤器10、第二蒸发器9、第一冷凝器8、电加热器7和送风机20,送风机20设在送风窗口24上,送风窗口24通过送风通道与方仓实验室相连接;方仓实验室与回风窗口22相连接,回风窗口22向内依次设有第二尼龙过滤器26、h13亚高效过滤器15、uv杀菌灯18和排风离心机19,排风离心机设置在排风窗口23上;第二冷凝器3设置在侧边,一侧通过冷凝新风进风口与环境连接,另一侧设有轴流风机;在新风进风口21上设有新风温度传感器17;在排风通道上设有压差计16和方仓实验室设有压差传感器14。

12.一体化负压方仓方空调系统的特点是空间有限,需要在有限空间内实现方仓实验室负压、实现环境温度较低时实现加热新风、在环境温度较低时实现新风降温、同时需要对新风进行过滤杀菌和去湿、同时需对排出的空气进行杀菌消毒后再排放到周边环境中。整个系统围绕以上的目的进行合理化布局实现该目的。

13.新风系统处理流程,实现全新风进气:室外新风通过新风进风口引入,全部经过第一尼龙过滤器13进行除尘过滤;经过除尘过滤的新风进入到第一蒸发器12,穿过第一蒸发器12的换热片时如果蒸发器处于工作状态可实现降温除湿;经过降温初湿后的新风再经过g4初效过滤器11和f8袋式中效过滤器10进一步的过滤,整体净化率可达到95%;净化后的新风再次经过第二蒸发器9,新风可被再次降温除湿,使得新风达到医疗环境或其它特殊要求的低湿度的空气湿度要求。一般经过两级降温除湿后,新风的温度低于方仓实验室温度要求;因此需要将新风温度提升到实验室要求的温度。因此将经过两次降温除湿的新风送

入到第一冷凝器8,对低温低湿的新风实现预热;如果温度还达不到要求,则可启动电加热器7将温度增加到所需要的范围。还可增加设置臭氧发生器增加杀菌消毒,有效去处理后的异味,降尘灭菌,增加新风中含氧量。最后经过ebm送风机和送风口,把处理的新风通过风管输送至方舱内的方仓实验室。

14.排风系统处理流程:要实现对方仓实验室内进行换气,就需要在送入新风同时对内部的气体进行抽离,对于该气体不得直接进行排放。因此通过风管将方仓实验室与回风窗口22相连接,通过排风离心机19从方仓实验室内抽取室内空气,抽取的回风空气(废气)依次第二尼龙过滤器26、h13亚高效过滤器15、和uv杀菌灯18多级的过滤杀菌和消毒处理。uv杀菌灯,可利用适当波长的紫外线能够破坏微生物机体细胞中的dna(脱氧核糖核酸)或rna(核糖核酸)的分子结构,造成生长性细胞死亡和(或)再生性细胞死亡,达到杀菌消毒的效果。回风空气经过h13亚高效过滤器,空气经过超细玻璃纤维滤纸或聚丙烯滤纸为滤材的过滤,净化效率达到99.995%,因此处理后的空气可直接通过排风窗口23排出到周边环境中。

15.第二冷凝器可实现根据需要将系统工作多余的热量散发到周边环境中,其具体在系统的顶部设置冷凝新风入口,另一侧设有轴流风机,轴流风机包括轴流风叶和轴流电机,第二蒸发器设置在中间,通过轴流风机不断的从冷凝新风入口引入新风与第二冷凝器的热交换器中的冷媒进行热交换,实现系统散热。

16.系统还需要实现方仓实验室的负压,通过整机的系统控制,确保方舱内的送风负压要求。确保实验室的安全使用。送风机配置ebm风机,方舱实验室内配置压差传感器,通过排风机系统中的压差计和实验室内的压差传感器之间的压差,调节ebm风机的送风电压,实现对实验室的负压要求。

17.系统还需要根据不同的季节环境温度设置不同的工作模式,以达到最好的能效效果。在新风进风口上设有新风温度传感器,实现检测新风温度。

18.在夏季:当检测到新风温度》=20度时,启动两级制冷模式,第一压缩机和第二压缩机,对引入的新风进行两级制冷除湿。也可以先开第一压缩机,如果出风无法达到实验室温度要求时,则启动第二压缩机,进行两级制冷。当检测到新风温度《20度时,第二压缩机停止运行,只启动第一压缩机运行;经过第一尼龙过滤器进行除尘过滤;经过除尘过滤的新风进入到第一蒸发器,穿过第一蒸发器的换热片时如果蒸发器处于工作状态可实现降温除湿;经过降温初湿后的新风再经过g4初效过滤器和袋式中效过滤器进一步的过滤,整体净化率可达到95%;由于新风基础温度就较低,因此不需要再次降温除湿。直接进行电加热到合适的温度即可。

19.在冬季,当新风温度》=10度时开启热泵模式,当新风温度传感器感测新风低于10度时,先启动第一压缩机先开,同时启动轴流风叶和轴流电机,新风处理侧的送风机先不开。待新风温度上升到30℃左右,再启动新风处理侧送风机。

20.一体化设计,把室内空气处理,空调冷凝余热回收利用,排风系统整合为一台机组。减化风管系统的用料,直接省去室内外机组冷媒管道的连管。热泵机组采用变频压缩机控制系统,能够满足-15℃至40℃的全工况下使用,精准确保送风温度在18~26℃。采用变频压缩机系统控制出风温度精度可以控制在

±

1~2℃范围。采用自由热回收设计,可以降低电加热的投入。自由热回收量达到30%,减少30%电加热投入,实现节能的目的。机组通

过整机的系统控制,确保方舱内的送风负压要求。确保实验室的安全使用。采用根据环境温度和制冷需要自动选择是否需要双级制冷,提高整机的cop值。整系统配置g4板式过滤器+f8袋式过滤器+排风h13亚高效过滤器。高效净化,净化效率达到99.995%。

21.以下举例采用本发明中是设计的效果,以新风工况干球温度/湿球温度:35.7℃/28.5℃,实现实验室送风24℃/55%。所需制冷量37.5kw。对应的出风温度14.29℃/13.33℃,这系统的处理焓差为54kj/kg干。

22.1、系统采用双级压缩机,新风35.7℃/28.5℃从新风进风口,经过尼龙网的粗过滤,进入第一蒸发器的降温除湿,机组出风温度25.47℃/23.94℃。一级压缩机的制冷量17.01kw,压缩机功率4.67kw。空气经过f8袋式中效过滤器和g4初效过滤器过滤处理后的空气再次经过第二蒸发器,机组送风温度14.29℃/13.33℃。对应制冷量25.76kw,压缩机功率9.42kw。按双级压缩机模式制冷,整个系统压缩机cop=42.77/14.09=3.03;若按照传统的单级压缩机模式制冷,整个系统压缩机cop=38.64/14.13=2.73。双级压缩机制冷的优势,相同的压缩机,能达到高制冷量,整系统的cop提升。

23.2、新风经过二级蒸发器,送风温度14.29℃/13.33℃。实验室设定温度24℃/55%,所以经过二级蒸发器进入再热冷凝器后(再热冷凝量8kw),机组出风温度23.79℃。系统升温直接通过冷凝热回收,省去电加热的投入。当实验室的设定温度高于24℃时,才通过电加热再热升温。此时电加热仅需要2kw的电加热。采用传统方案(不利用冷凝热回收),电加热量需要投入11kw。

24.3、第一压缩和第二的剩余冷凝热,通过轴流风叶、轴流电机、第二冷凝器直接散热至环境。

25.采用双级压缩机制冷+冷凝热回收方案,出风温度24℃/55%:

26.本发明系统综合能效比=(制冷量+回收热量)/(压缩机输入功率)

27.=(17.01+25.76+8)/(4.67+4.71+4.71)

28.=3.6

29.传统电再热系统综合能效比=制冷量/(压缩机输入功率+电加热功率)

30.=(12.88*3)/(4.71+4.71+4.71+9)

31.=1.67

32.因此系统具有较好的能效比。

33.以上所揭露的仅为本发明一种实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。