1.本发明涉及工业锅炉传热及控制技术的技术领域,尤其涉及一种过热器自诊断系统及其预警报警方法。

背景技术:

2.过热蒸汽在工业生产中起着重要的作用。给水在锅炉内吸收辐射热和对流热变成汽水混合物,在汽包内汽水分离出饱和蒸汽;饱和蒸汽在过热器内吸收烟气的对流热和部分辐射热,经过减温,变成额定温度和压力的过热蒸汽。因过热器一般布置于较高烟气温度的对流烟道内,过热器内的蒸汽温度较对流管束内汽水混合物温度高,蒸汽与烟气的换热比对流管与换气的换热效果差,所以过热器的工作环境较一般对流管束恶劣。

3.过热器结垢的原因在于,饱和蒸汽中携带的水滴内含有较多的氯化物、磷酸钠和硅化物的盐类时,这些含盐类很高的水滴,被蒸汽带劲过热器管理,日积月累,水分蒸发后盐类沉积在过热器管壁上,形成盐垢后影响过热器传热,引起过热器管过热爆管等危急过热器的安全的事故。

4.过热器结盐垢后,运行中会出现下列反常现象:过热蒸汽温度降低;排烟温度增高;金属壁温增高;过热器进出口压力差增大。

5.当发生盐类物质析出堵塞过热器管内,其过热器处在高温烟气的特性容易发生过热器壁温超温,而工业锅炉过热器不同于电站锅炉,其监测点少、过热器本体隐藏在锅炉本体内部不易被检修等特性,事故发生前往往没有任何征兆,过热器一旦局部过热发生爆管即将引发蒸汽泄漏,是非常严重的安全事故。

6.因此亟需一种过热器自诊断系统,在过热器运行过程中通过相应规则的一系列特征量的获取、设置阈值或限值等过热器的自我诊断和预测,从而在事故发生之前就发出预警和报警。

技术实现要素:

7.本发明的目的在于克服上述不足,提供一种过热器自诊断系统及其预警报警方法,实现过热器的自我诊断,可对过热器工作状态的一系列预警和报警,从而实现过热器的全生命周期监测。

8.本发明的目的是这样实现的:

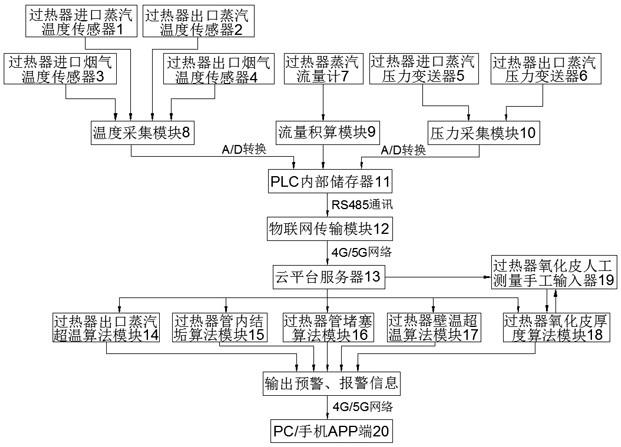

9.一种过热器自诊断系统,它包括设置在过热器上的过热器进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟气温度传感器和过热器出口烟气温度传感器以及位于过热器进口蒸汽管道的过热器进口蒸汽压力变送器、位于过热器出口蒸汽管道的过热器出口蒸汽压力变送器、位于过热器出口蒸汽管道的过热器蒸汽流量计、温度采集模块、流量积算模块、压力采集模块、plc内部存储器、物联网传输模块和云平台服务器;所述进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟温度传感器、过热器出口烟温度传感器均连接至温度采集模块;所述过热蒸汽进口压力变送器、过热蒸汽出口压力变送

器均连接至压力采集模块;所述过热蒸汽流量计连接至流量积算模块;所述温度采集模块、流量积算模块、压力采集模块与均plc内部存储器连接;所述plc内部存储器与物联网传输模块连接;所述物联网传输模块通过4g/5g信号传送至云平台服务器;所述云平台服务器分别与过热器出口蒸汽超温算法模块、过热器管内结垢算法模块、过热器管堵塞算法模块、过热器壁温超温算法模块、过热器氧化皮厚度算法模块连接后传送至pc/手机端。

10.进一步地,所述云平台服务器设有数据自适应模块,将采集的数据传送至云平台服务器后在数据自适应模块中处理。

11.进一步地,所述云平台服务器和过热器氧化皮厚度算法模块均与过热器氧化皮人工测量手工输入器连接。

12.一种过热器自诊断系统的预警报警方法,它包括以下内容:

13.通过温度采集模块、流量积算模块、压力采集模块采集的数据传送至云平台服务器后在数据自适应模块中处理,数据自适应模块剔除出过大、过小或明显的错误数据,对传输有延时的数据,采用每n秒内的算数平均数或中位数的方式对数据进行统计,对锅炉状态进行判断,如判断锅炉不在运行状态时,流程结束;如判断锅炉在运行状态时,如在过热器出口蒸汽超温算法模块、过热器管内结垢算法模块、过热器管堵塞算法模块、过热器壁温超温算法模块、过热器氧化皮厚度算法模块中的任意一个模块达到设定阈值时启动预警策略,达到限值时启动报警策略,并将结果信息推送至pc/手机端。

14.进一步地,过热器出口蒸汽超温预警报警:通过测量过热器出口蒸汽温度传感器并上传至云平台服务器,与系统内设定值比对,通过出口过热蒸汽温度与额定蒸汽温度的差值确定阈值和限值,达到预设阈值时进行预警信息推送,达到预设限值时进行报警信息推送。

15.进一步地,过热器管内结垢预警及报警:通过检测过热器进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟气温度传感器、过热器出口烟气温度传感器和过热器蒸汽流量计,并将数据上传至云平台服务器,在云平台系统内通过算法将特征值运算,通过公式(出口过热蒸汽温度-额定蒸汽温度)/(过热器进口烟温度-过热器出口烟温度)设定阈值和限值,判断过热器结垢情况,并进行预警和报警信息推送。

16.进一步地,过热器管内堵塞预警及报警:通过检测过热器进口蒸汽压力变送器、过热器出口蒸汽压力变送器和过热器蒸汽流量计,并上传至云平台服务器,根据过热器进出口蒸汽压差与负荷之间的关联运算,结合一段时间内历史的特征值比对,判断过热器管发生堵塞的概率,并进行预警信息推送,达到设定阈值时进行报警信息推送。

17.进一步地,过热器管壁温预测、超温预警及报警:通过测量过热器进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟气温度传感器、过热器出口烟气温度传感器和过热器蒸汽流量计,并上传至云平台服务器,通过算法迭代计算得出过热器管壁温度,与系统内设定阈值比对,达到预设阈值时进行预警信息推送,达到预设限值时进行报警信息推送。

18.进一步地,过热器管氧化皮厚度预测及报警:通过测量过热器进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟气温度传感器和过热器出口烟气温度传感器,并将数据上传至云平台服务器,通过算法迭代计算预测氧化层厚度的理论值,与系统内设定阈值比对,达到预设阈值时进行预警信息推送,达到预设限值时进行报警信息推送。

19.进一步地,人工测量输入氧化皮厚度修正及迭代:通过过热器氧化皮人工测量手工输入器对管壁氧化皮厚度人工测量的输入数据并上传至云平台服务器,结合过热器管氧化皮厚度的预测值,在系统内修正与迭代模型。

20.与现有技术相比,本发明的有益效果是:

21.本发明可实现过热器出口蒸汽超温预警报警功能、过热器出口蒸汽超温预警报警功能、过热器管内堵塞预警及报警功能、过热器管壁温预测功能、超温预警及报警功能、过热器管氧化皮厚度预测及报警功能和人工测量输入氧化皮厚度修正及迭代功能,如判断锅炉在运行状态时,如在过热器出口蒸汽超温算法模块、过热器管内结垢算法模块、过热器管堵塞算法模块、过热器壁温超温算法模块、过热器氧化皮厚度算法模块中的任意一个模块达到设定阈值时,启动预警和报警策略,并将结果信息推送至pc/手机端。以上功能均通过云平台服务器采集、运算、自我诊断、修正和迭代,实现云平台报警。

22.本发明的人工测量输入氧化皮厚度修正及迭代功能是通过对管壁氧化皮厚度人工测量的输入数据并上传至云平台服务器,结合过热器管氧化皮厚度的预测值,在系统内修正与迭代模型,从而提高模型的准确性。

23.本发明克服现有工业锅炉测点少、过热器监测不到位、没有完善的预警报警功能、对于故障只能被动接受的不足,而提供了一种过热器自诊断系统及方法,该系统可实现过热器的自我诊断,在过热器运行过程中通过相应规则的一系列特征量的获取、设置阈值或限值等过热器的自我诊断和预测,从而在事故发生之前就发出预警和报警,从而实现过热器的全生命周期监测。

附图说明

24.图1为本发明的过热器自诊断系统的预警报警逻辑图。

25.图2为本发明的过热器自诊断模块的工作流程图。

26.图3为本发明的迭代计算逻辑图。

27.其中:

28.过热器进口蒸汽温度传感器1、过热器出口蒸汽温度传感器2、过热器进口烟气温度传感器3、过热器出口烟气温度传感器4、过热器进口蒸汽压力变送器5、过热器出口蒸汽压力变送器6、过热器蒸汽流量计7、温度采集模块8、流量积算模块9、压力采集模块10、plc内部存储器11、物联网传输模块12、云平台服务器13、过热器出口蒸汽超温算法模块14、过热器管内结垢算法模块15、过热器管堵塞算法模块16、过热器壁温超温算法模块17、过热器氧化皮厚度算法模块18、过热器氧化皮人工测量手工输入器19、pc/手机端20。

具体实施方式

29.为更好地理解本发明的技术方案,以下将结合相关图示作详细说明。应理解,以下具体实施例并非用以限制本发明的技术方案的具体实施态样,其仅为本发明技术方案可采用的实施态样。需先说明,本文关于各组件位置关系的表述,如a部件位于b部件上方,其系基于图示中各组件相对位置的表述,并非用以限制各组件的实际位置关系。

30.实施例1:

31.参见图1-3,图1绘制了本发明的过热器自诊断系统的预警报警逻辑图。如图所示,

本发明涉及的一种过热器自诊断系统,它包括位于过热器进口蒸汽管道的过热器进口蒸汽温度传感器1、位于过热器出口蒸汽管道的过热器出口蒸汽温度传感器2、位于过热器进口烟道的过热器进口烟气温度传感器3、位于过热器出口烟道的过热器出口烟气温度传感器4、位于过热器进口蒸汽管道的过热器进口蒸汽压力变送器5、位于过热器出口蒸汽管道的过热器出口蒸汽压力变送器6、位于过热器出口蒸汽管道的过热器蒸汽流量计7、温度采集模块8、流量积算模块9、压力采集模块10、plc内部存储器11、物联网传输模块12和云平台服务器13。

32.所述进口蒸汽温度传感器1、过热器出口蒸汽温度传感器2、过热器进口烟温度传感器3、过热器出口烟温度传感器4均连接至温度采集模块8;所述过热蒸汽进口压力变送器5、过热蒸汽出口压力变送器6均连接至压力采集模块10;所述过热蒸汽流量计7连接至流量积算模块9;所述温度采集模块8、流量积算模块9、压力采集模块10均与plc内部存储器11连接;所述plc内部存储器11与物联网传输模块12连接;所述物联网传输模块12通过4g/5g信号传送至云平台服务器13;所述云平台服务器13与过热器出口蒸汽超温算法模块14、过热器管内结垢算法模块15、过热器管堵塞算法模块16、过热器壁温超温算法模块17、过热器氧化皮厚度算法模块18连接,将运算结果得出的预警、报警信息通过4g/5g信号传送至pc/手机端20。

33.如图2所示,

34.参见图2,图2绘制了本发明的过热器自诊断模块的工作流程图。如图所示,云平台服务器13设有数据自适应模块,将采集的数据传送至云平台服务器13后在数据自适应模块中处理,剔除出过大、过小或明显的错误数据,对传输有延时的数据,采用每10s内的算数平均数或中位数的方式对数据进行统计,对锅炉状态进行判断,如判断锅炉不在运行状态时,流程结束;如判断锅炉在运行状态时,如在过热器出口蒸汽超温算法模块14、过热器管内结垢算法模块15、过热器管堵塞算法模块16、过热器壁温超温算法模块17、过热器氧化皮厚度算法模块18中的任意一个模块达到设定阈值时,启动预警和报警策略,并将结果信息推送至pc/手机端20。

35.阈值及限值设定:

36.(1)过热器出口蒸汽超温报警:出口过热蒸汽温度与额定蒸汽温度的差值:阈值:0℃,高限值:17℃。

37.(2)过热器管内结垢预警:(出口过热蒸汽温度-额定蒸汽温度)/(过热器进口烟温度-过热器出口烟温度),阈值:0.2℃,限值:3℃。

38.报警:阈值:0.5℃,限值:3℃。

39.(3)过热器管内堵塞预警:阈值:0,限值:3kpa。

40.报警:阈值:200kpa,限值:330kpa。

41.(4)过热器管壁温预测、超温预警:阈值:1℃,限值:5℃。

42.报警:阈值:1℃,限值:17℃。

43.(5)过热器管氧化皮厚度预测:阈值:0.5mm,限值:1.5mm。

44.参见图3,图3绘制了本发明的迭代计算逻辑图。如图所示,所述云平台服务器13和过热器氧化皮厚度算法模块18均与过热器氧化皮人工测量手工输入器19连接,通过对管壁氧化皮厚度人工测量的输入数据并上传至云平台服务器,结合过热器管氧化皮厚度的预测

值,在系统内修正与迭代模型,从而提高模型的准确性。

45.过热器管外氧化层被认为是单一的磁铁矿成分fe3o4,蒸汽在管内换热被认为强制对流换热,管内蒸汽是被加热的流体,根据图3的流程,应用以下公式计算。

46.蒸汽的吸热量公式:φs=2hsπdl(t

w1-ts)公式(1)

47.hs为蒸汽的换热系数:

48.λs为蒸汽的导热系数;re为蒸汽的雷诺系数,pr为蒸汽的普朗特数;t

w1

为氧化层/蒸汽界面的温度;ts为蒸汽温度;d为管道内径;l为管长。

49.氧化层间的换热是导热,氧化层间的导热量为:

[0050][0051]

其中:t

w2

为氧化层/基体界面的温度;δ为氧化层的厚度;λ0为氧化层的导热系数。

[0052]

基体间的换热也是导热问题,导热量为:

[0053][0054]

其中:t

w3

为烟气/基体界面的温度及管道外壁的温度;d为管道的外径;λf为管道基体的导热系数。

[0055]

烟气的放热量公式:φg=2hgπdl(t

g-t

w3

)公式(5)

[0056]

hg为烟气侧换热系数:

[0057]

tg为烟气温度;λg是烟气导热系数。

[0058]

根据传热学的基本理论,放热量等于换热量等于吸热量,通过迭代计算,能够准确计算出,在管道运行过程中,各个界面的壁温以及氧化层的厚度。

[0059]

具体迭代逻辑如下:

[0060]

先假设氧化层/蒸汽界面的温度t

w1

,将采集到的过热器进口烟温传感器的数据作为t

g1

、过热器出口烟温度传感器的数据作为t

g2

、过热器进口蒸汽温度作为t

s1

、过热器出口蒸汽温度作为t

s2

;用公式(5)管外烟气的放热量φg=公式(4)计算基体的导热量φ2,得出换热管基体/氧化层温度t

w2

;用公式(3)氧化层导热量φ1=φ2,同时假设氧化层厚度δ,计算得出氧化层基层温度t

w3

,代入公式(1)计算换热管内蒸汽吸热量φs,若φs=φg,则继续流程,若不相等,则回到开头重新假设管外侧壁温t

w1

;计算得出氧化层厚度为x,若x=δ,则得出氧化层厚度δ,若不相等,再重新假设氧化层厚度x。

[0061]

人工测量输入氧化皮厚度修正及迭代:用人工测量值与迭代预测值比较,

[0062]

若(人工测量输入氧化皮厚度-迭代预测值)/迭代预测值》2%,则用人工测量输入氧化皮厚度代入迭代逻辑重新计算,并用回归方程式修正系数。

[0063]

由上可知,本发明可实现以下功能:

[0064]

(1)本发明的过热器出口蒸汽超温预警报警:通过测量过热器出口蒸汽温度传感器并上传至云平台,与系统内设定值比对,达到预设阈值时进行报警信息推送;

[0065]

(2)本发明的过热器管内结垢预警及报警:通过检测过热器进口蒸汽温度传感器、过热器出口蒸汽温度传感器、过热器进口烟温传感器、过热器出口烟温传感器、过热器进、出口汽温、过热蒸汽流量,并上传至云平台,在系统内通过算法将特征值运算,通过设定阈值判断过热器结垢情况,并进行预警和报警信息推送;

[0066]

(3)本发明的过热器管内堵塞预警及报警:通过检测过热器进口蒸汽压力、出口蒸汽压力、过热蒸汽流量计,并上传至云平台,根据过热器进出口蒸汽压差与负荷之间的关联运算,结合一段时间内历史的特征值比对,判断过热器管发生堵塞的概率,并进行预警信息推送,达到设定阈值时进行报警信息推送;

[0067]

(4)本发明的过热器管壁温预测、超温预警及报警:通过测量过热器进口蒸汽温度、过热器出口蒸汽温度、过热器进口烟温、过热器出口烟温、过热蒸汽流量计,并上传至云平台,通过算法迭代计算得出过热器管壁温度,与系统内设定阈值比对,达到设定阈值时进行报警信息推送;

[0068]

(5)本发明的过热器管氧化皮厚度预测及报警:通过测量过热器进口蒸汽温度1、过热器出口蒸汽温度传感器、过热器进口烟温、过热器出口烟温传感器,并将数值上传,通过算法迭代计算预测氧化层厚度的理论值,与系统内设定阈值比对,达到预设阈值时进行报警信息推送;

[0069]

(6)本发明的人工测量输入氧化皮厚度修正及迭代:通过对管壁氧化皮厚度人工测量的输入数据并上传至云平台,结合过热器管氧化皮厚度的预测值,在系统内修正与迭代模型,从而提高模型的准确性。

[0070]

以上功能均通过云平台采集、运算、自我诊断、修正和迭代,实现云平台报警。

[0071]

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。