1.本发明属于企业铁路物流领域。尤其涉及一种铁路机车摘车数和挂车数出错的预警方法。

背景技术:

2.近十几年,随着信息化的不断发展,企业内的铁路运输过程均实施了铁路物流信息化,实现了企业铁路车辆的自动跟踪。企业铁路车辆跟踪的原理是基于机车作业的“钩计划”及钩计划“消钩”时刻来实现车辆位置的自动跟踪。

3.通过机车作业钩计划及消钩时刻来实现车辆位置的自动跟踪这一技术有一最大的弊端,就是现场作业人员未严格按机车作业钩计划的车数进行摘、挂车时,就会导致“信息系统的现车”与“现场现车”不一致,这一弊端对铁路物流信息化系统来说是非常致命的。各企业均采取了一些手段进行减少这一错误的发生,如“下达的钩计划中附作业车的车号”;定期对“现场的现车”与“物流信息系统的现车”车序进行核对,发现不一致时,及时按“现场现车的车序”调整“物流信息系统的现车车序”。虽然采取了一些措施,但各企业铁路运输中还经常会发生现场现车车序与物流信息系统车序不一致,有时导致的后果非常严重。再者,定期对“现场的现车”与“物流信息系统的现车”车序进行核对需要大量的人员,花费大量的时间来完成,对铁路运输企业的人力成本也很大。

技术实现要素:

4.本发明的目的就是针对上述问题,提供一种铁路机车摘车数和挂车数出错的预警方法。

5.本发明的目的是这样实现的:一种铁路机车摘车数和挂车数出错的预警方法,包括以下步骤:

6.步骤一:收集机车号及机车完成摘挂作业的股道信息。

7.步骤二:收集该股道完成摘挂车后的微机联锁排列的进路信息。

8.步骤三:确定所排进路上的某一轨道的电路编号。

9.步骤四:根据列车压在该轨道电路的时间段,推算出该时间段列车所运行的距离

10.步骤五:推算出机车所挂车辆的实际长度l

车实

=l

车列

+l

机外-l

轨

+l

车外-l

机

全。

11.步骤六:收集该机车所挂现车的车序、车型、车数等信息。

12.步骤七:根据不同车型车长计算出机车所挂车辆的理论长度

13.步骤八:比较l

车实

和l

车理

,二者差值小于-11米或大于11米时,在该机车上进行语音

报警。

14.进一步的讲,l

机外

为机车轴外距,可在“机车基础表”中获取。

15.进一步的讲,l

轨

为轨道电路,可在“轨道电路id及长度基础表”中获取。

16.进一步的讲,l

车外

为车辆轴外距,通过机车现车信息获取列车最后一个车辆的车型,在“车辆基础表”中获取。

17.进一步的讲,l

机全

为不同型号机车的全长,在“机车基础表”中获取。

18.本发明的有益效果是:本发明通过杜绝现场作业人员未严格按机车作业钩计划的车数进行摘、挂车时,导致“信息系统的现车”与“现场现车”不一致的事故发生,提高了运输效率,减少了出错率,降低了成本。

附图说明

19.下面结合附图对本发明作进一步的描述。

20.图1是本发明的列车压上轨道电路l

轨

前的t0时刻图示。

21.图2是本发明的列车离开轨道电路l

轨

后的t1时刻图示。

22.图3是本发明的机车所挂车辆实际长度l

车实

的算法图示。

23.图4是本发明的l

机外

(机车轴外距)、机车全长(l

机全

)、机车全轴距(l

机轴

)关系图。

24.图5是本发明的l

车外

(车辆轴外距)、车辆全长(l

车全

)及机车全轴距(l

车轴

)关系图。

25.图6是本发明的机车在(t

1-t0)时间段运行的距离l

车列

的图示。

26.图7是本发明的车地联控系统的构成及关系图。

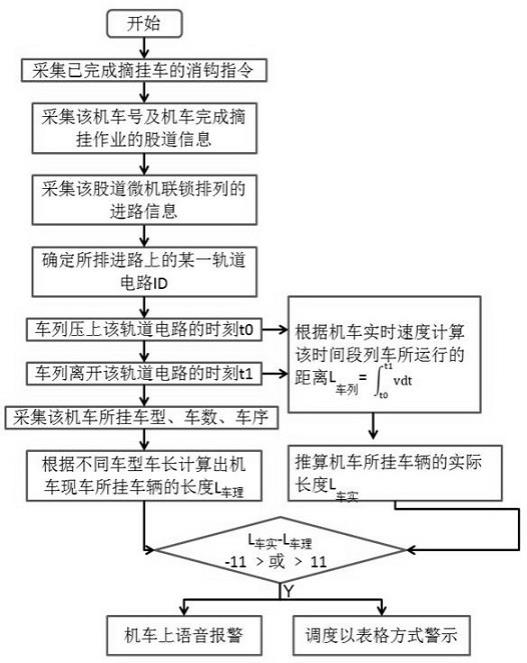

27.图8是本发明的机车所挂车辆实际长度与理论长度计算、对比流程图。

28.其中:箭头方向为运行方向,1.轨道绝缘节、2.列车在t1时刻的位置、3.列车在t0时刻的位置。

具体实施方式

29.本发明的技术方案如下:

30.1、提出计算机车所挂车辆实际长度的方法,即列车通过一个轨道区段前后(见附图1),准确计算机车上所挂车辆的实际长度(l

车实

=l

车列

+l

机外-l

轨

+l

车外-l

机全

,见附图2-图6)。

31.2、车地联控系统(见附图7),具有带差分的卫星定位功能,并集成微机联锁信息(各种状态变化的时刻、进路的排列信息等),动态标识列车通过轨道电路的id、t0、t1,集成机车速度传感器信息后,准确计算机车所挂车辆实际长度。

32.3、集成企业铁路物流信息系统机车上的现车信息(车序、车型)、钩计划消钩信息,计算出机车所挂车辆的理论长度。

33.4、对比机车所挂车辆的“实际长度值l

车实”与“理论计算值l

车理”,二者差值小于-11米或大于11米(最短车辆长)时,在机车上和调度平台同时进行报警,见附图8。

34.本发明的具体实施如下:

35.(一)机车位置准确定位系统

36.1)实施“车地联控系统”与“微机联锁系统”的接口,实时获取微机联锁轨道电路的状态变化信息(各色光带变化信息及变化节点)及时刻、信号机状态变化信息、道岔变化状态信息、进路排列的信息等。

37.2)在机车上有差分功能的卫星定位装置,实时获取差分后的机车位置信息(定位位置为天线,天线一般设在机车的前后中心位置),并与微机联锁系统的轨道电路和排列的进路进行“绑定”,绑定后,根据机车卫星定位、轨道电路、机车钩计划及钩计划清钩指令动态识别出不同机车在不同的轨道电路的位置;列车跨线运行时,通过微机联锁所排列的进路引导机车位置进行准确跨线,确保机车在正确的铁路线上运行,绝不会“漂移”到邻线或铁路线外。

38.3)在机车上由读取机车速度传感器的速度值,实时获取机车运行的实时速度值,并通过无线网络传到地面“车地联控”相关服务器。

39.4)现场测量所有铁路线路的每个节点(轨道电路的绝缘节、道岔、信号机、尽点线等)的坐标,绘制按比例的全厂铁路线电子地图,作为车地联控系统的一个功能模块,在该模块中嵌入所有轨道电路id、长度等信息;机车的定位在卫星信号不佳区域可通过机车运行距离弥补,即所走行距离可通过机车速度传感器来定位。“卫星定位+微机联锁+机车速度”三者相辅相成,构成机车位置准确定位系统,精度小于0.5米。

40.(二)构建系统相关基础信息

41.通过现场测量维护所有机车的全长和机车转向架最外轴距车钩舌内侧的距离l

机外

,见附图4;通过现场测量维护铁路进厂各型车辆的全长和车辆转向架最外轴距车钩舌内侧的距离l

车外

,见附图5;通过现场测量维护各轨道电路id及距离;

42.(三)构建与企业铁路物流信息系统的接口

43.实施“车地联控系统”与“企业铁路物流系统”的接口,实时获取所有机车和股道上的现车信息(车序、车号、车型、品名等)、获取消钩指令【机车号、股道、摘(挂)别、车数、作业方向、清钩完成时间】、获取机车的钩计划信息【机车号、摘(挂)别、股道、作业方向、车数】。

44.(四)机车所挂车辆实际长度与理论长度计算与对比,见附图8。

45.1.采集已完成摘(挂)车的指令。

46.2.采集该机车号及机车完成摘挂作业的股道信息。

47.3.采集该股道完成摘挂车后的微机联锁排列的进路信息。

48.4.确定所排进路上的某一轨道电路id。

49.5.根据列车压在该轨道电路的时间段,推算出该时间段列车所运行的距离推算出机车所挂车辆的实际长度l

车实

=l

车列

+l

机外-l

轨

+l

车外-l

机全

,见附图2-图6。l

机外

为铁路机车转向架最外轴距车钩舌内侧的距离;l

机外

=(l

机全-l

机轴

)

÷

2,l

机外

可通过系统中“机车基础表”中获取;l

轨

可通过系统中“轨道电路id及长度基础表”中获取;l

车外

为铁路车辆转向架最外轴距车钩舌内侧的距离;l

车外

=(l

车全-l

车轴

)

÷

2,l

车外

通过机车现车信息获取列车最后一个车辆的车型,并通过“车辆基础表”中获取;l

车全

为各种车型的全长,l

车全

可通过”车辆基础表“中获取。

50.6.采集该机车所挂现车的车序、车型、车数等信息。

51.7.根据不同车型车长计算出机车所挂车辆的理论长度l1是指列车中含车型l1的全长,可通过系统车辆基础表中获取;n1是指列车中所含l1车型的

数量,可通过钩计划中获取;列车中共含有n种车型,ln指第n种车型的全长。

52.8.比较l

车实

和l

车理

,二者差值小于-11米或大于11米时,在该机车上进行语音报警,同时,在调度操作界面以表格方式预警。

53.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。