1.本发明涉及垃圾焚烧发电技术领域,具体涉及一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉及焚烧方法。

背景技术:

2.循环流化床锅炉是一种可以用于焚烧生活垃圾的炉型,其对焚烧物料的发热量、形态要求较低,对生活垃圾、工业固废、生物质进行简单破碎、分选后即可入炉焚烧,独特的循环焚烧结构使cfb锅炉燃烧效果高、污染物排放低、环保运行成本低,是一种理想的废弃物减量化处理设备;但是,目前现有技术的cfb锅炉也有其不足之处,比如,cfb锅炉焚烧厂产生的飞灰占其焚烧垃圾质量的10%~20%左右,而炉排炉约为1.5%~4.0%,较高的飞灰处理成本导致cfb锅炉在焚烧垃圾领域发展缓慢,并受到了诸多质疑,如何减少其飞灰产量成亟待解决的问题。

3.经过对高温分离灰进行了危害性研究,发现高温分离灰样品的重金属浸出浓度、二噁英的含量及可溶性氯的含量均低于国家相关标准限值,表明循环流化床焚烧炉高温分离灰具备资源化潜力,为降低cfb焚烧炉飞灰产量提供了理论依据,本技术创新性地提出从cfb焚烧炉高温区域将部分灰分离出来,以减少最后飞灰产量,同时对高温分离灰进行资源化利用。

技术实现要素:

4.本发明的目的是提供一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉及焚烧方法,该结构从cfb焚烧炉高温区域将部分灰分离出来,以减少最后飞灰产量,并且能够对高温分离灰进行资源化利用。

5.上述的目的通过以下的技术方案实现:一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉,其组成包括:炉膛,所述的炉膛出口与第一旋风分离器连接,所述的第一旋风分离器出口与中间垂直烟道相通,所述的中间垂直烟道为u型结构,并且具有中间垂直烟道下降段、中间垂直烟道隔墙、中间垂直烟道上升段,所述的中间垂直烟道下降段尾部与第二旋风分离器连接,所述的第二旋风分离器通过立管与冷灰器连接,所述的立管上分别安装有膨胀节、压力变送器,所述的中间垂直烟道上升段与尾部烟道连接,所述的尾部烟道内依次安装有省煤器、空预器。

6.所述的可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉,所述第二旋风分离器的筒壁外壳采用钢板焊接成型,其内部通过一组抓丁依次将保温料、耐磨耐火可塑料固定。

7.一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉及焚烧方法,该方法包括如下步骤:烟气从炉膛出口首先经过第一旋风分离器,分离的循环灰进入炉膛再次燃烧,第一旋风分离器出口的烟气进入中间垂直烟道下降段,在下降段尾部经过缩口加速后进入第

二旋风分离器,在第二旋风分离器中飞灰被再次分离,高温粗颗粒飞灰被捕捉进入下部的冷灰器,经过冷却后排放至电厂输渣皮带,第二分旋风分离器出口的烟气进入中间垂直烟道上升段,随后进入尾部烟道进行电厂常规处理;所述中间垂直烟道位于第一旋风分离器与尾部烟道的中间,中间垂直烟道由中间隔墙分成下降段与上升段,下部联通,成u型状,下降段上部连接第一旋风分离器出口,上升段连接尾部烟道入口,烟气在两个中间垂直烟道的上升段出口处实现合并一同进入尾部烟道;所述的第二旋风分离器位于垂直烟道底部,第二旋风分离器入口与中间垂直烟道下降段连接,第二旋风分离器出口与中间垂直烟道上升段连接,第二旋风分离器出口的烟气进入中间垂直烟道上升段通道,随后进入尾部烟道,第二旋风分离器的入口截面为渐缩型,烟气进入第二旋风分离器前二次加速,入口烟道与水平方向成30~60

°

夹角,该角度使烟气在进入分离器后保持向下俯冲角度,第二旋风分离器数量与第一旋风分离器数量一致,即每一台第一旋风分离器对应一台第二旋风分离器;所述的冷灰器采用间壁换热式,冷灰器立管上装设关断门,当监测到第二旋风分离器内料位低时,及时关闭关断门,防止空气漏入,冷却水采用电厂凝结水回收热量,将高温灰冷却至90℃以下通过排渣口排放至电厂输渣皮带。

8.有益效果:1.本发明是一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉,该结构与现有技术相比,采用的u型中间垂直烟道延长了烟气在炉内的停留时间,燃烧效率得到有效提高,中间垂直烟道下部的第二旋风分离器,能够捕捉到大量高温粗颗粒飞灰,根据行业相关政策,该部分高温飞灰不属于危险废物,可以作为建材等领域的原材料,为电厂创造一部分利润,同时降低危废飞灰产量降低,降低危废处理成本。

9.本发明的第二旋风分离器其入口截面为渐缩型,烟气进入分离器前二次加速,入口烟道与水平方向成30~60

°

夹角,该角度的设置能够使烟气在进入分离器后保持向下俯冲角度,有效的增加分离器效率。

10.本发明的第二旋风分离器,筒壁外壳采用钢板焊接而成,内部利用抓丁固定一定厚度的耐磨耐火可塑料,能够有效增加其使用寿命。

11.本发明在第二旋风分离器立管下部连接冷灰器,立管与冷灰器间安装膨胀节使锅炉可自由膨胀,立管下部装设压力变送器,通过监控画面监测第二旋风分离器内部料位,方便实用。

12.本发明的冷灰器将高温灰冷却至90℃以下,并通过排渣口排放至电厂输渣皮带,冷灰器采用间壁式,冷却水采用电厂凝结水以回收热量,节省能源,实现资源在利用。

13.本发明的旋风分离器与尾部烟道之间存在一段中间垂直烟道,中间垂直烟道的底部设置飞灰收集装置,包括炉膛、第一旋风分离器、中间垂直烟道、第二旋风分离器、尾部烟道、冷灰器以及连接的管道、皮带等设备组成,该结构创新性地提出从cfb焚烧炉高温区域将部分灰分离出来,以减少最终飞灰产量,同时对高温分离灰进行资源化利用。

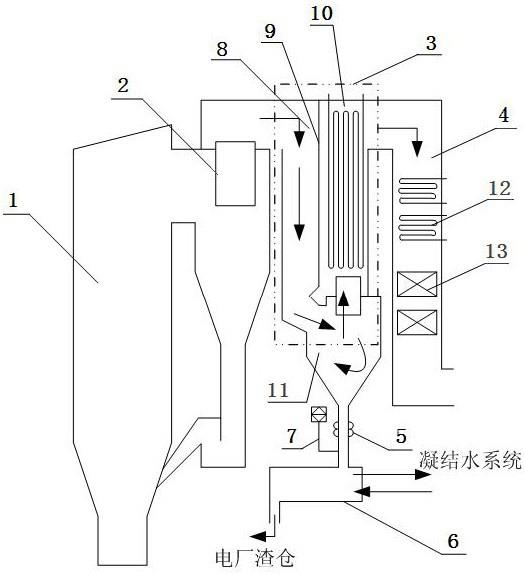

14.附图说明:附图1是本发明的结构示意图。

15.附图2是附图1的俯视图。

16.附图3是附图1中的第二旋风分离器结构示意图。

17.其中:1、炉膛,2、第一旋风分离器,3、中间垂直烟道,4、尾部烟道, 5、膨胀节,6、冷灰器,5、低温过热器,6、省煤器,7、压力变送器, 8、中间垂直烟道下降段,9、中间垂直烟道隔墙,10、中间垂直烟道上升段,11、第二旋风分离器,12、-省煤器,13、空预器,14、钢板,15、抓丁,16、保温料,17、耐磨耐火可塑料。

18.具体实施方式:实施例1:一种可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉,其组成包括:炉膛1,所述的炉膛出口与第一旋风分离器2连接,所述的第一旋风分离器出口与中间垂直烟道3相通,所述的中间垂直烟道为u型结构,并且具有中间垂直烟道下降段8、中间垂直烟道隔墙9、中间垂直烟道上升段10,所述的中间垂直烟道下降段尾部与第二旋风分离器11连接,所述的第二旋风分离器通过立管与冷灰器6连接,所述的立管上分别安装有膨胀节5、压力变送器7,所述的中间垂直烟道上升段与尾部烟道4连接,所述的尾部烟道内依次安装有省煤器12、空预器13。

19.实施例2:根据实施例1所述的可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉,所述第二旋风分离器的筒壁外壳采用钢板14焊接成型,其内部通过一组抓丁15依次将保温料16、耐磨耐火可塑料17固定。

20.实施例3:根据实施例1或2所述的可以捕捉高温粗颗粒飞灰的循环流化床焚烧炉的焚烧方法,该方法包括如下步骤:烟气从炉膛出口首先经过第一旋风分离器,分离的循环灰进入炉膛再次燃烧,第一旋风分离器出口的烟气进入中间垂直烟道下降段,在下降段尾部经过缩口加速后进入第二旋风分离器,在第二旋风分离器中飞灰被再次分离,高温粗颗粒飞灰被捕捉进入下部的冷灰器,经过冷却后排放至电厂输渣皮带,第二分旋风分离器出口的烟气进入中间垂直烟道上升段,随后进入尾部烟道进行电厂常规处理;所述中间垂直烟道位于第一旋风分离器与尾部烟道的中间,中间垂直烟道由中间隔墙分成下降段与上升段,下部联通,成u型状,下降段上部连接第一旋风分离器出口,上升段连接尾部烟道入口,烟气在两个中间垂直烟道的上升段出口处实现合并一同进入尾部烟道;所述的第二旋风分离器位于垂直烟道底部,第二旋风分离器入口与中间垂直烟道下降段连接,第二旋风分离器出口与中间垂直烟道上升段连接,第二旋风分离器出口的烟气进入中间垂直烟道上升段通道,随后进入尾部烟道,第二旋风分离器的入口截面为渐缩型,烟气进入第二旋风分离器前二次加速,入口烟道与水平方向成30~60

°

夹角,该角度使烟气在进入分离器后保持向下俯冲角度,第二旋风分离器数量与第一旋风分离器数量一致,即每一台第一旋风分离器对应一台第二旋风分离器;所述的冷灰器采用间壁换热式,冷灰器立管上装设关断门,当监测到第二旋风分离器内料位低时,及时关闭关断门,防止空气漏入,冷却水采用电厂凝结水回收热量,将高温灰冷却至90℃以下通过排渣口排放至电厂输渣皮带;

所述的炉膛,指所有焚烧化石燃料或生活垃圾、工业固废的cfb锅炉炉膛。