1.本实用新型涉及循环流化床锅炉技术领域,特别涉及一种循环流化床燃烧系统及其返料器排灰装置。

背景技术:

2.循环流化床的锅炉采用单锅筒,自然循环方式,总体上分为前部及尾部两个竖井。前部竖井为总吊结构,四周由膜式水冷壁组成。自下而上,依次为一次风室、密相区、稀相区,尾气处理系统自上而下依次为高温过热器、低温过热器及省煤器、空气预热器。尾部竖井采用支撑结构,两竖井之间由立式旋风分离器相连通,分离器下部联接回送装置及灰冷却器。目前循环流化床返料器排灰管道过细,容易堵塞,排灰不流畅;排灰管道受热不均或者受到外力时,容易断裂进而引发安全事故,同时,冷渣机的入口处开放式的设计扬尘大,污染环境,存在改进空间。

技术实现要素:

3.本实用新型旨在解决现有技术排灰不流畅、扬尘大污染环境的技术问题。

4.本实用新型一方面提供一种返料器排灰装置,所述排灰装置包括排灰管道,所述排灰管道的直径为140mm-200mm,所述排灰管道上设有膨胀节,所述排灰管道的出口处连接有负压缓冲箱。

5.进一步的,所述膨胀节的数量为一个或多个。

6.进一步的,所述排灰管道上设有手动插板阀。

7.进一步的,所述负压缓冲箱包括可形成密封空间的箱体和安装于箱体上的真空泵,所述箱体上设有进气口和出气口。

8.进一步的,所述排灰管道的上端设有固定杆,所述排灰管道的下端设有支撑架。

9.本实用新型另一方面提供一种循环流化床燃烧系统,所述循环流化床燃烧系统包括炉膛、旋风分离器和位于旋风分离器下方的返料器,所述炉膛的顶部与旋风分离器的入口相连,所述返料器上端入口与旋风分离器连通,所述返料器下端的回灰口通过回灰管与炉膛底部相连,所述返料器下端的排灰口连接有返料器排灰装置。

10.进一步的,所述返料器排灰装置的负压缓冲箱连接有冷渣机。

11.进一步的,所述冷渣机与负压缓冲箱通过密封管连接。

12.进一步的,所述循环流化床的炉膛的底部连接有落渣管,落渣管的另一端连接至负压缓冲箱。

13.进一步的,所述旋风分离器连接有尾气处理系统。

14.综上所述,本实用新型的有益效果是:通过加粗排灰管道有效的加大了放灰量,在排灰管道上设置膨膨胀节能防止管道变形断裂,提高了设备的安全性,在冷渣机入口处设置负压缓冲箱能有效解决排灰管道在空管灰或半管灰时,返料器的正压冲击造成冒灰等环境污染的问题,改善了工作环境,保证了工作人员的身体健康,并有效的加大了放灰量及连

续放灰的可靠性,使锅炉长期稳定运行。

附图说明

15.图1为本实用新型一种返料器排灰装置的结构示意图。

16.图2为图1中a部分的局部放大图。

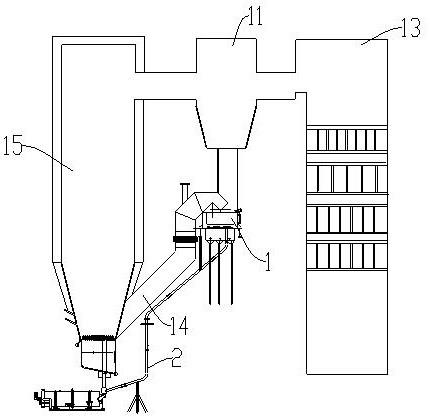

17.图3为本实用新型一种循环流化床燃烧系统的结构示意图。

18.附图标记说明:

19.1、返料器;2、排灰管道;3、膨胀节;4、负压缓冲箱;5、冷渣机;6、手动插板阀;7、落渣管;8、密封管;9、固定杆;10、支撑架;11、旋风分离器;13、尾气处理系统;14、回灰管;15、炉膛。

具体实施方式

20.下面结合附图对本实用新型作进一步说明:

21.如图1-3所示,本实施例提供一种循环流化床燃烧系统,所述循环流化床燃烧系统包括炉膛15、旋风分离器11和位于旋风分离器11下方的返料器1,所述炉膛15的外壁覆盖有膜式水冷壁,用于对炉膛15降温,所述炉膛15的顶部与旋风分离器11的入口相连,所述返料器1上端入口与旋风分离器11连通,所述返料器1下端的回灰口通过回灰管14与炉膛15底部相连,所述返料器1下端的排灰口通过返料器排灰装置与冷渣机5相连接,所述返料器排灰装置用于将返料器1中的炉灰输送到用于冷却的冷渣机5中进行冷却。

22.在本实施例中,所述返料器排灰装置包括排灰管道2,所述排灰管道2的直径为140mm-200mm,通过加粗排灰管道2有效的加大了放灰量,也可防止排灰管道2堵塞,所述排灰管道2的上端与返料器1连接,所述排灰管道2上设有膨胀节3,所述排灰管道2的下端通过负压缓冲箱4连接至冷渣机5。负压缓冲箱4能有效解决排灰管道2在空管灰或半管灰时,返料器1的正压冲击造成冒灰等环境污染的问题,改善了工作环境,保证了工作人员的身体健康。

23.进一步的,所述冷渣机5与负压缓冲箱4通过密封管8连接,密封管8能为负压缓冲箱4提供稳定的负压环境。

24.在本实施例中,所述膨胀节3的数量为四个,在其他一些实施例中,所述膨胀节3的数量为可根据需要设置,有效的缓冲排灰管道2热胀冷缩带来的膨胀量。

25.进一步的,所述排灰管道2上设有手动插板阀6,所述手动插板阀6可以控制排灰的量。

26.进一步的,所述排灰管道2的上端设有固定杆9,所述排灰管道2的下端设有支撑架10。排灰管道2上设置固定杆9与支撑架10起固定排灰管道2的作用,增加了结构的稳定性。

27.进一步的,所述冷渣机5与负压缓冲箱4通过密封管8连接。密封管8能为负压缓冲箱4提供稳定的负压环境。

28.所述循环流化床的炉膛15的底部连接有落渣管7,落渣管7的另一端连接至负压缓冲箱4,炉膛15中的一部分炉灰通过落渣管7排入到负压缓冲箱4中,进一步排入到用于冷却的冷渣机5中进行冷却。

29.进一步的,所述旋风分离器11的出气口连接有尾气处理系统13。所述尾气处理系

统13对旋风分离器11排出的气体进行处理,在达到排放标准后排放到大气中,所述尾气处理系统13的具体结构为现有技术,在此不再赘述。

30.进一步的,所述负压缓冲箱4包括可形成密封空间的箱体和安装于箱体上的真空泵,所述箱体上设有进气口和出气口。所述真空泵抽取箱体内的空气,使箱体内形成持续的负压环境,所述进气口和出气口均设有密封件与阀门,保证负压环境的稳定性,所述密封件与阀门为现有技术,在此不再赘述。设置负压缓冲箱4有效解决了排灰管道2放灰时产生的扬尘问题,同时提高连续放灰的可靠性。

31.进一步的,所述进气口的数量为两个,具体的,所述进气口包括第一进气口和第二进气口,所述第一进气口与排灰管道2密封连接,用于将排灰管道2中的炉灰排入冷渣机5;所述第二进气口与落渣管7密封连接,用于将炉膛15中的炉灰排入冷渣机5。

32.本实施例的工作原理:炉膛15中燃烧所产生的炉灰从炉膛15顶端的出口进入旋风分离器11,经旋风分离器11分离后,质量较小的炉灰及烟尘通过管路进入尾气处理系统13;质量较大的炉灰因重力作用自然下落至返料器1中,在返料风的作用下,其中一部分燃烧不充分的炉灰经回灰管14被送入炉膛15继续参与燃烧,另一部分进入到排灰管道2中,排灰管道2的直径加粗有效的加大了放灰量,加设手动插板阀6可控制排灰的量,在排灰管道2上设置膨胀节3能防止排灰管道2变形断裂,提高了设备的安全性;排灰管道2中的炉灰排入冷渣机5进行冷却,最后排出。同时,排灰管道2与冷渣机5之间设有负压缓冲箱4,负压缓冲箱4的负压环境能改善扬尘带来的环境问题,优化工作环境,并有效的加大了放灰量及连续放灰的可靠性,使锅炉长期稳定运行。

33.以上实施例显示和描述了本发明创造的基本原理和主要特征及本发明的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本发明创造精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。