1.本实用新型涉及换热器领域,具体涉及一种燃气涡轮用的换热器。

背景技术:

2.燃气涡轮是一种广泛应用于航空、船舶、电力等诸多工业领域的动力机械,在国民经济的发展中起到至关重要的作用。燃气涡轮与其他相比具有很多优点,在燃料消耗率,噪音,排放,振动方面均有巨大优势,不仅可用于传统的分布式发电,而且可用于并网发电等多种发电方式,其不仅在城市适用,而且在偏远地区凭借携带方便工作可靠的优点也得到广泛推广;除了海陆边防等交通运输上,燃气涡轮在新能源汽车、机电加工,金属材料等多领域均有应用,因此备受各军事大国的关注。

3.传统的燃气涡轮从涡轮流出的高温气体直接排放到大气环境,造成了能量的浪费,从而造成整机热效率不高。同时进入燃烧室的空气温度较低,燃烧室的温升也不高,影响气流的后续做功能力。

4.基于上述情况,本实用新型提出了一种燃气涡轮用的换热器,可有效解决以上问题。

技术实现要素:

5.本实用新型的目的在于提供一种燃气涡轮用的换热器。本实用新型的燃气涡轮用的换热器,结构简单,使用方便,通过换热部中交替排列的冷流道组和热流道组,燃烧室中燃烧产生的烟气从热流道组排出,燃烧室所需的空气从冷流道组输入燃烧室,在空气和烟气流动的过程中直接采用空气对烟气进行换热降温,不需要使用其他的降温介质或降温结构就能降低烟气排放时的温度,并且还将需要输入燃烧室的空气的温度升高,有效减少了燃烧室向外界的热量散失;冷流道和热流道均为螺旋流道,延长换热过程,保证较好的换热效果。

6.本实用新型通过下述技术方案实现:

7.一种燃气涡轮用的换热器,包括换热器内壁和换热器外壁,且在所述换热器内壁和换热器外壁之间设有换热部;所述换热部内设有数量相等的冷流道组和热流道组;所述冷流道组和热流道组在所述换热部的圆周方向上交替等距设置;每个所述冷流道组包括在竖直方向上并列设置的多个冷流道,所述冷流道为螺旋状流道,每个所述冷流道均与所述换热器内壁和换热器外壁连通;每个所述热流道组包括在竖直方向上并列设置的多个热流道,所述热流道为螺旋状流道,每个所述热流道均与所述换热器内壁和换热器外壁连通。

8.本实用新型通过所述换热部中交替排列的冷流道组和热流道组,燃烧室中燃烧产生的烟气从所述热流道组排出,燃烧室所需的空气从所述冷流道组输入燃烧室,在空气和烟气流动的过程中直接采用空气对烟气进行换热降温,不需要使用其他的降温介质或降温结构就能降低烟气排放时的温度,并且还将需要输入燃烧室的空气的温度升高,有效减少了燃烧室向外界的热量散失;所述冷流道和热流道均为螺旋流道,延长换热过程,保证较好

的换热效果。

9.优选的,所述换热器内壁的一侧的内壁上等距环设有多个空气出口,且每个所述空气出口在所述换热器内壁内开设空气出气腔;所述换热器内壁的另一侧的内壁上等距环设有多个烟气入口,且每个所述烟气入口在所述换热器内壁内开设烟气进气腔;所述换热器内壁在设有所述烟气入口的一侧还设有用于引导烟气流向的挡板。

10.优选的,所述换热器外壁内侧对应多个所述空气出口设有多个凸块,所述凸块背离所述空气出口的一端设有空气入口,且每个所述空气入口在所述凸块内开设空气进气腔;所述换热器外壁、换热部和多个所述凸块构成多个烟气出气腔。

11.优选的,每个所述冷流道的螺旋角度均为360

°

;所述冷流道包括连通至所述空气进气腔的空气进气弯头、连通至所述空气出气腔的空气出气弯头和连接所述空气进气弯头和空气出气弯头的第一螺旋流道;所述第一螺旋流道由多个第一变化流道段连接而成;所述第一变化流道段两端的截面为圆形,所述第一变化流道段中央的截面呈正方形。

12.优选的,每个所述热流道的螺旋角度均为360

°

;所述热流道包括连通至所述烟气进气腔的烟气进气弯头、连通至所述烟气出气腔的烟气出气弯头和连接所述烟气进气弯头和烟气出气弯头的第二螺旋流道;所述第二螺旋流道由多个第二变化流道段连接而成;所述第二变化流道段两端的截面为圆形,所述第二变化流道段中央的截面呈正方形。

13.优选的,所述冷流道组和热流道组的数量均为六组;每组所述冷流道组中所述冷流道的数量为十六个;每组所述热流道组中所述热流道的数量为十六个。

14.优选的,所述换热器内壁的内侧还固定有喷油环,所述喷油环靠近所述空气出口的一侧环设有多个喷油嘴;所述换热部靠近所述空气出口的一侧设有第一注油管;所述第一注油管的一端贯穿所述换热器外壁,并在所述换热器外壁上形成注油口;所述第一注油管的另一端与所述喷油环通过嵌设在所述换热器内壁内的第二注油管相互连通。

15.本实用新型与现有技术相比,具有以下优点及有益效果:

16.本实用新型的燃气涡轮用的换热器,结构简单,使用方便,通过换热部中交替排列的冷流道组和热流道组,燃烧室中燃烧产生的烟气从热流道组排出,燃烧室所需的空气从冷流道组输入燃烧室,在空气和烟气流动的过程中直接采用空气对烟气进行换热降温,不需要使用其他的降温介质或降温结构就能降低烟气排放时的温度,并且还将需要输入燃烧室的空气的温度升高,有效减少了燃烧室向外界的热量散失;冷流道和热流道均为螺旋流道,延长换热过程,保证较好的换热效果。

附图说明

17.图1为本实用新型的结构示意图;

18.图2为本实用新型另一角度的结构示意图;

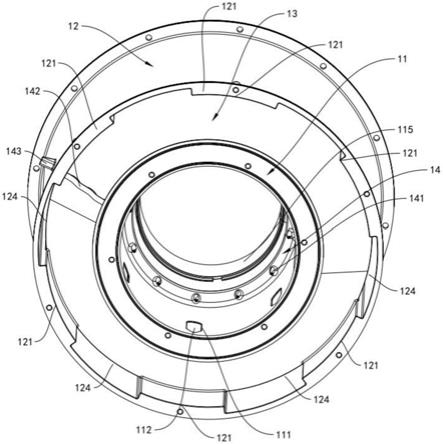

19.图3为本实用新型的俯视结构示意图;

20.图4为图3中a-a处的剖视图;

21.图5为图3中b-b处的剖视图;

22.图6为图3中c-c处的剖视图;

23.图7为本实用新型部分所述冷流道和热流道的结构示意图;

24.图8为图7的剖视结构示意图;

25.图9为本实用新型所述第一变化流道段的结构示意图;

26.图10为本实用新型所述第二变化流道段的结构示意图。

具体实施方式

27.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合具体实施例对本实用新型的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

28.实施例1:

29.如图1至10所示,一种燃气涡轮用的换热器,包括换热器内壁11和换热器外壁12,且在所述换热器内壁11和换热器外壁12之间设有换热部13;所述换热部13内设有数量相等的冷流道组131和热流道组132;所述冷流道组131和热流道组132在所述换热部13的圆周方向上交替等距设置;每个所述冷流道组131包括在竖直方向上并列设置的多个冷流道133,所述冷流道133为螺旋状流道,每个所述冷流道133均与所述换热器内壁11和换热器外壁12连通;每个所述热流道组132包括在竖直方向上并列设置的多个热流道134,所述热流道134为螺旋状流道,每个所述热流道134均与所述换热器内壁11和换热器外壁12连通。

30.本实用新型通过所述换热部13中交替排列的冷流道组131和热流道组132,燃烧室中燃烧产生的烟气从所述热流道组132排出,燃烧室所需的空气从所述冷流道组131输入燃烧室,在空气和烟气流动的过程中直接采用空气对烟气进行换热降温,不需要使用其他的降温介质或降温结构就能降低烟气排放时的温度,并且还将需要输入燃烧室的空气的温度升高,有效减少了燃烧室向外界的热量散失;所述冷流道133和热流道134均为螺旋流道,延长换热过程,保证较好的换热效果。

31.所述换热器内壁11围成的腔体就是燃烧室。

32.进一步地,在另一个实施例中,所述换热器内壁11的一侧的内壁上等距环设有多个空气出口111,且每个所述空气出口111在所述换热器内壁11内开设空气出气腔112;所述换热器内壁11的另一侧的内壁上等距环设有多个烟气入口113,且每个所述烟气入口113在所述换热器内壁11内开设烟气进气腔114;所述换热器内壁11在设有所述烟气入口113的一侧还设有用于引导烟气流向的挡板115。

33.通过所述空气出气腔112,对输入的空气缓冲,避免空气从所述冷流道中喷出时会影响到燃烧室的燃烧效果,缓冲后的空气在从所述空气出气腔涌出,既不会影响到燃烧室的燃烧效果,还能保证燃烧室燃烧时具有足够的空气;通过所述烟气入口113和挡板115,燃烧室燃烧产生的烟气进入所述烟气进气腔114中,再通过所述烟气进气腔114进入所述热流道134中,确保燃烧室中不会留有过多的烟气,确保燃烧室内空气含量足够,提高燃烧效果。

34.进一步地,在另一个实施例中,所述换热器外壁12内侧对应多个所述空气出口111设有多个凸块121,所述凸块121背离所述空气出口111的一端设有空气入口122,且每个所述空气入口122在所述凸块121内开设空气进气腔123;所述换热器外壁12、换热部13和多个所述凸块121构成多个烟气出气腔124。

35.通过在所述换热器外壁12内侧的圆周方向上等距设置多个所述凸块121,构成了

所述换热器外壁12内侧交替布置的所述空气进气腔123和烟气出气腔124;将所述空气进气腔123和烟气出气腔124的开口方向设置相反,防止刚排出的烟气被所述空气进气腔123吸入,确保所述空气进气腔123较好的进气效果。

36.进一步地,在另一个实施例中,每个所述冷流道133的螺旋角度均为360

°

;所述冷流道133包括连通至所述空气进气腔123的空气进气弯头1331、连通至所述空气出气腔112的空气出气弯头1332和连接所述空气进气弯头1331和空气出气弯头1332的第一螺旋流道1333;所述第一螺旋流道1333由多个第一变化流道段1334连接而成;所述第一变化流道段1334两端的截面为圆形,所述第一变化流道段1334中央的截面呈正方形。

37.通过所述空气进气弯头1331,所述冷流道133可以更好的连通到所述空气进气腔123,确保较好的进气效果;通过所述空气出气弯头1332,所述冷流道133可以更好的连通到所述空气出气腔112,确保较好的出气效果。

38.进一步地,在另一个实施例中,每个所述热流道134的螺旋角度均为360

°

;所述热流道134包括连通至所述烟气进气腔114的烟气进气弯头1341、连通至所述烟气出气腔124的烟气出气弯头1342和连接所述烟气进气弯头1341和烟气出气弯头1342的第二螺旋流道1343;所述第二螺旋流道1343由多个第二变化流道段1344连接而成;所述第二变化流道段1344两端的截面为圆形,所述第二变化流道段1344中央的截面呈正方形。

39.通过所述烟气进气弯头1341,所述热流道134可以更好的连通到所述烟气进气腔114,确保较好的进气效果;通过所述空气出气弯头1332,所述热流道134可以更好的连通到所述烟气出气腔124,确保较好的出气效果。

40.所述冷流道133和热流道134的螺旋角度均为360

°

,确保所述冷流道133和热流道134具有足够的换热行程,有效减少了燃烧室向外界的热量散失。

41.所述第一变化流道段1334和第二变化流道段1344均为渐变流道,两端的截面为圆形,中间的截面为正方形,即从一端的圆形截面过渡到中间的正方形截面,再从正方形截面过渡到另一端的圆形截面,这样的设置使相邻流道之间有更大的接触面积,既优于单纯的圆截面流道,也优于单纯的方形截面流道。在截面变化的过程中,迫使流道内截面流体重新分布,增加了流体之间的扰动换热,流道内截面上流体温度分布更均匀,换热效果更好;而且所述第一变化流道段1334和第二变化流道段1344考虑了流道的热胀冷缩,给流道变形留下了空间,圆形截面受热或承压可以变为方形,方形截面受热或承压往圆形截面方向变化。

42.所述第一变化流道段1334和第二变化流道段1344的螺旋角度为2

°

,即所述第一螺旋流道1333由180段所述第一变化流道段1334构成,所述第二螺旋流道1343由180段所述第二变化流道段1344构成;所述第一变化流道段1334和第二变化流道段1344的数量越多,即流道上截面的变化越多,其抵抗热胀冷缩和换热的效果就更好。

43.所述第一变化流道段1334和第二变化流道段1344的中间截面为正方形,该正方形的四条边采用内凹圆弧,可以更好的与圆形截面的流道贴合。

44.每一个所述冷流道133周围被四个所述热流道134包围,提高了空气和烟气之间的换热面积。并且所述冷流道133和热流道134之间互为支撑,加强了换热器的强度。

45.进一步地,在另一个实施例中,所述冷流道组131和热流道组132的数量均为六组;每组所述冷流道组131中所述冷流道133的数量为十六个;每组所述热流道组132中所述热流道134的数量为十六个。

46.进一步地,在另一个实施例中,所述换热器内壁11的内侧还固定有喷油环14,所述喷油环14靠近所述空气出口111的一侧环设有多个喷油嘴141;所述换热部13靠近所述空气出口111的一侧设有第一注油管142;所述第一注油管142的一端贯穿所述换热器外壁12,并在所述换热器外壁12上形成注油口143;所述第一注油管142的另一端与所述喷油环14通过嵌设在所述换热器内壁11内的第二注油管144相互连通。

47.通过所述喷油环14作为油路的中转站,稳定油压,再统一从所述喷油嘴141喷出,确保较好的注油效果。

48.本实用新型的制作采用增材技术一体成型,机械性能较好,而且还能更方便的制得所述第一螺旋流道1333和第二螺旋流道1343的形状,确保所述换热部13具有较好的换热效果。

49.依据本实用新型的描述及附图,本领域技术人员很容易制造或使用本实用新型的燃气涡轮用的换热器,并且能够产生本实用新型所记载的积极效果。

50.如无特殊说明,本实用新型中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本实用新型中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以结合附图,并根据具体情况理解上述术语的具体含义。

51.除非另有明确的规定和限定,本实用新型中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

52.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。