1.本实用新型涉及技术领域,具体涉及一种大温升两级型第二类溴化锂吸收式热泵蒸汽机组。

背景技术:

2.在有些生产工艺或生活中,需要用中压蒸汽,而中压蒸汽需要消耗一定的能源才能得到。同时在生产工艺中又存在大量的中(低)温废热,有些废热由于无法利用而被排放,造成浪费。在这种场合,为了节能减排,往往利用第二类溴化锂吸收式热泵技术,回收利用这部分废热,在提供冷却水(常规冷却水进出口温度32℃/38℃)条件下,制取出相应的高温热源。例1:当废热源进出口温度在95℃/78℃时,普通型二类热泵(流程图见图1)只能制取进出口120℃/125℃的热水;例2:当废热源进出口温度在120℃/90℃时,普通型二类热泵只能制取进出口151℃/156℃的高温热水。普通型二类热泵性能系数在0.47~0.48左右,升温幅度在40℃~60℃范围。当用户需要用蒸汽,普通型二类热泵需在外部设置闪蒸系统,间接得到蒸汽,闪蒸系统占地面积大,成本高。因普通型二类热泵不需消耗高品位能源,可实现能源的综合利用,近年来得到了大量的应用,取得较好的经济和社会效益。

3.但在实际应用中,有时外部系统提供参数条件较差,要求废热源降温幅度大,或废热源品位低,而所需求的热源品位较高,如例1中,废热源进出口温度在95℃/75℃,品位较低,但需要制取0.4 mpa.g饱和蒸汽;如例2中,废热源进出口温度需从120℃降到65℃,废热源出口温度低,且需制取0.5 mpa.g饱和蒸汽;针对这类参数条件差,要求余热降温幅度大或余热源品位温度较低,而所需求的热源品位较高,仍采用普通第二类溴化锂吸收式热泵机组就无法实现热源大温升和直产蒸汽的需求。如何克服外部参数条件差,在余热源降温幅度大、余热源品位低情况下,能直接制取出大温升高品位蒸汽且占地面积小的一体式热泵,成为目前研究的重要课题之一。

技术实现要素:

4.本实用新型的目的是为了解决上述背景问题中提出的问题,提供一种在外部参数条件差,余热源降温幅度大、余热源品位低的情况下,能直接制取出大温升高品位蒸汽、一体式结构、操作简单的大温升两级型第二类溴化锂吸收式热泵蒸汽机组。

5.本实用新型的目的是这样实现的:

6.一种大温升两级型第二类溴化锂吸收式热泵蒸汽机组,包括高温蒸发器、高温吸收器、高温发生器、高温冷凝器、高温溶液热交换器、汽液分离器、低温蒸发器、低温吸收器、低温发生器、低温冷凝器、低温溶液热交换器、高温溶液泵、高温冷剂循环泵、低温溶液泵、低温冷剂循环泵、冷凝器冷剂泵、冷剂提升泵、内循环热水泵、高温热水泵及连接各部件之间的管路、阀门和控制系统,由高温蒸发器、高温吸收器、高温发生器、高温冷凝器、高温溶液热交换器、高温溶液泵、高温冷剂循环泵等构成单效二类热泵高温侧溶液循环流程;由低温蒸发器、低温吸收器、低温发生器、低温冷凝器、低温溶液热交换器、低温溶液泵、低温冷

剂循环泵等构成单效二类热泵低温侧溶液循环流程;且高温冷凝器和低温冷凝器凝结的冷剂水通过高低温冷凝器冷剂水联通管路汇合在一起,由冷凝器冷剂泵将该冷剂水全部打入低温蒸发器液囊内,其中一部分冷剂水供低温蒸发器蒸发,另一部分冷剂水由冷剂提升泵将其打入高温蒸发器液囊内,供高温蒸发器蒸发;高温侧溶液循环流程和低温侧溶液循环流程既相对独立又相互关联。

7.外部系统的余热水串联先进入低温蒸发器降温,再进入高温发生器降温,最后进入低温发生器降温;冷却水串联先进入高温冷凝器后再进入低温冷凝器将热量带走;内循环热水由内循环热水泵加压进入低温吸收器升温后,再进入高温蒸发器降温,形成内循环热水系统;补水系统不断的往汽液分离器内或高温吸收器管程补水,汽液分离器底部出来的高温热水由高温热水泵打入高温吸收器内,被加热成的汽液两相混合物进入汽液分离器,分离出高品位蒸汽供用户使用。

8.所述高温蒸发器和高温吸收器在压力最高的第一筒体内,低温蒸发器和低温吸收器在压力较高的第二筒体内,高温发生器、高温冷凝器、低温发生器和低温冷凝器在第三筒体内,第三筒体设有两个腔体,高温发生器和高温冷凝器在压力最低的同一腔体内,低温发生器和低温冷凝器在压力较低的另一腔体内,第一筒体和第二筒体并列放置在上部,第三筒体放置在下部;汽液分离器放置在高温吸收器外侧上部或机组的最顶部。。

9.优选的,汽液分离器筒体筒体内中部汽相区设有汽液分离均布管,均布管下方设有防冲板;筒体上部设有汽包,汽包内设有只能蒸汽通过的水平放置的三折人字型挡液板组,保证输出高品质的饱和蒸汽。

10.优选的,高温吸收器出汽液管箱在高于布管区上部设有一定的汽液分离空间,保证高温吸收器进水管箱一端传热管入口能全部满液,使高温吸收器传热面积充分利用,提高传热管内二相流换热性能。

11.相比于现有技术,本实用新型具有以下优点:

12.本实用新型的一种大温升两级型第二类溴化锂吸收式热泵蒸汽机组,通过上述全新流程和结构,合理利用余热水降温梯度,加大余热水降温幅度,保证低温侧蒸发温度,使低温吸收器制出较高温度的内循环热水供高温蒸发器使用,有效提高高温侧蒸发温度,使高温吸收器制出高品位的汽液混合物,通过汽液分离器产出高品位蒸汽;同时分别使低温侧和高温侧循环溶液的浓度差加大,换热温差提高,换热面积减小,机组性能系数提高;冷凝器低温冷剂水全部进入低温蒸发器液囊,冷剂水温度提高后再部分进入高温蒸发器液囊,减小高温蒸发器热负荷,提升高温侧转换效率;该机组性能系数能达到0.3及以上,虽然较普通单效型偏低,但其本身不消耗一次能源,用的是废热,100%的节能,关键是将废弃的余热源温度可降到最低,无法利用的低品位废热源也能够充分利用,所制取蒸汽的品位大大提升,同时大大减少废热源排放所消耗的冷却水量,减少热污染,保护生态环境,而且该热泵是一体式结构,占地面积小,操作简单,外观新颖紧凑,能直接制出高品质饱和蒸汽供用户使用。如前例1中,用该热泵新流程和结构,可将低品位的余热水温度从95℃降至75℃,同时制出0.4mpa.g的饱和蒸汽供用户使用,机组升温幅度达76℃;如前例2中,用该热泵新流程和结构,可将余热水温度从120℃降至65℃,同时制出0.5mpa.g的饱和蒸汽供用户使用,机组升温幅度达93℃。可见,该热泵升温幅度远超普通型二类机组,在实现大温升的同时,满足用户高品位高品质蒸汽的需求。

附图说明

13.图1为以往普通型第二类溴化锂吸收式热泵机组工作流程图。

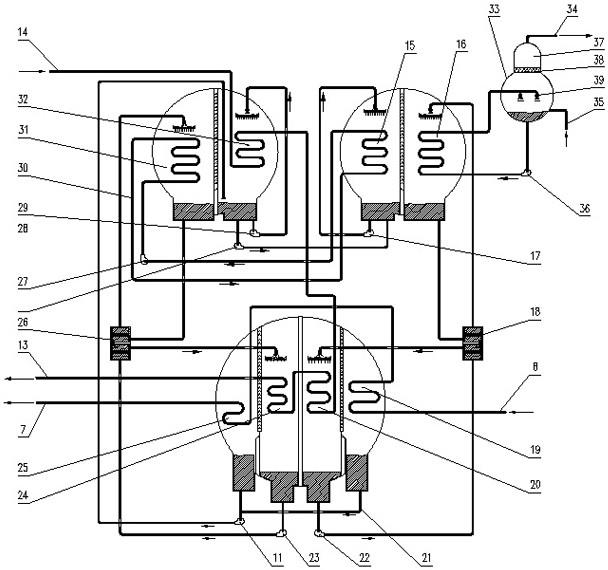

14.图2为本实用新型的大温升两级型第二类溴化锂吸收式热泵蒸汽机组工作流程图。

15.图中:蒸发器1、吸收器2、热水进3、热水出4、蒸发器冷剂循环泵5、溶液热交换器6、冷却水出7、冷却水进8、冷凝器9、发生器10、冷凝器冷剂泵11、溶液泵12、余热水出13、余热水进14、高温蒸发器15、高温吸收器16、高温冷剂循环泵17、高温溶液热交换器18、高温冷凝器19、高温发生器20、高低温冷凝器冷剂水联通管路21、高温溶液泵22、低温溶液泵23、低温发生器24、低温冷凝器25、低温溶液热交换器26、内循环热水泵27、冷剂提升泵28、低温冷剂循环泵29、内循环热水30、低温吸收器31、低温蒸发器32、汽液分离器33、蒸汽出34、补水进35、高温热水泵36、汽包37、挡液板组38、均布管39。

具体实施方式

16.参见图2,本实用新型涉及一种大温升两级型第二类溴化锂吸收式热泵蒸汽机组,包括汽液分离器33、高温热水泵36、高温蒸发器15、高温吸收器16、高温发生器20、高温冷凝器19、高温溶液热交换器18、低温蒸发器32、低温吸收器31、低温发生器24、低温冷凝器25、低温溶液热交换器26、高温溶液泵22、高温冷剂循环泵17、低温溶液泵23、低温冷剂循环泵29、冷凝器冷剂泵11、冷剂提升泵28、内循环热水泵27及连接各部件之间的管路、阀门和控制系统。其特征在于:由高温蒸发器15、高温吸收器16、高温发生器20、高温冷凝器19、高温溶液热交换器18、高温溶液泵22、高温冷剂循环泵17等构成单效二类热泵高温侧溶液循环流程;由低温蒸发器32、低温吸收器31、低温发生器24、低温冷凝器25、低温溶液热交换器26、低温溶液泵23、低温冷剂循环泵29等构成单效二类热泵低温侧溶液循环流程;且高温冷凝器19和低温冷凝器25凝结的冷剂水通过高低温冷凝器冷剂水联通管路21汇合在一起,由冷凝器冷剂泵11将该冷剂水全部打入低温蒸发器32液囊内,其中一部分冷剂水供低温蒸发器32蒸发,另一部分冷剂水由冷剂提升泵28将其打入高温蒸发器15液囊内,供高温蒸发器15蒸发;高温侧溶液循环流程和低温侧溶液循环流程既相对独立又相互关联。

17.外部系统的余热水串联先进入低温蒸发器32降温,再进入高温发生器15降温,最后进入低温发生器24降温;冷却水串联先进入高温冷凝器19后再进入低温冷凝器25将热量带走;内循环热水30由内循环热水泵27加压进入低温吸收器31升温后,再进入高温蒸发器15降温,形成内循环热水系统。补水系统不断的往汽液分离器33内或高温吸收器16管程补水,汽液分离器出来的高温热水由高温热水泵36打入高温吸收器16内,被加热成的汽液两相混合物进入汽液分离器33,分离出高品位蒸汽34供用户使用。

18.所述高温蒸发器(15)和高温吸收器(16)在压力最高的第一筒体内,低温蒸发器(32)和低温吸收器(31)在压力较高的第二筒体内,高温发生器(20)、高温冷凝器(19)、低温发生器(24)和低温冷凝器(25)在第三筒体内,第三筒体设有两个腔体,高温发生器(20)和高温冷凝器(19)在压力最低的同一腔体内,低温发生器(24)和低温冷凝器(25)在压力较低的另一腔体内,第一筒体和第二筒体并列放置在上部,第三筒体放置在下部;汽液分离器(33)放置在高温吸收器(16)外侧上部或机组的最顶部。

19.汽液分离器33筒体筒体内中部汽相区设有汽液分离均布管39,均布管39下方设有

防冲板;筒体上部设有汽包37,汽包37内设有只能蒸汽通过的水平放置的三折人字型挡液板组38,保证输出的饱和蒸汽含湿量小于3%。

20.高温吸收器16出汽液管箱在高于布管区上部设有一定的汽液分离空间,保证高温吸收器16进水管箱一端传热管入口能全部满液,使高温吸收器16传热面积充分利用,提高传热管内二相流换热性能。

21.所述单效二类热泵高温侧溶液循环流程是:高温吸收器16底部稀溶液靠上下两筒体内的压差和位差的动力经高温溶液热交换器18降温自流进入高温发生器20浓缩为浓溶液,所产生的冷剂蒸汽被高温冷凝器19冷凝成冷剂水,高温发生器液囊内的浓溶液由高温溶液泵22提升经过高温溶液热交换器18升温进入高温吸收器16喷淋,吸收来自高温蒸发器15蒸发的高温冷剂蒸汽变为稀溶液;高温冷剂循环泵17将高温蒸发器15液囊内的冷剂水打入高温蒸发器淋板内,均匀的淋激到高温蒸发器传热管表面吸热而蒸发为高温冷剂蒸汽,如此不断循环。

22.所述单效二类热泵低温侧溶液循环流程是:低温吸收器31底部稀溶液靠上下两筒体的压差和位差的动力经低温溶液热交换器26降温自流进入低温发生器24浓缩为浓溶液,所产生的冷剂蒸汽被低温冷凝器25冷凝成冷剂水,低温发生器液囊内的浓溶液由低温溶液泵23提升经过低温溶液热交换器26升温进入低温吸收器31喷淋,吸收来自低温蒸发器32蒸发的高温冷剂蒸汽变为稀溶液;低温冷剂循环泵29将低温蒸发器32液囊内的冷剂水打入低温蒸发器淋板内,均匀的淋激到低温蒸发器传热管表面吸热而蒸发为高温冷剂蒸汽,如此不断循环。

23.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。