1.本实用新型涉及生物质锅炉设备技术领域,尤其涉及为直燃秸秆类生物质锅炉高效排灰装置。

背景技术:

2.随着煤、石油、天然气等化石能源的储量减少,可再生能源的发展已成为全球热点关注的问题。生物质能源具有可再生、低污染、分布广、总量丰富等特点,可部分替代化石能源供给人类使用。生物质能源的开发利用越来越受到人们的重视。生物质锅炉主要是以生物质能源作为燃料的锅炉,具体的,其燃料可以是秸秆、锯末、甘蔗渣、稻糠等。

3.现有的生物质物料在生物质锅炉中燃烧时,其灰渣排入灰渣收集室内,通过排灰结构将灰渣派出,其存在灰渣排出不彻底和效率低下的缺陷。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,而提供一种灰渣排出彻底,排出效率高的直燃秸秆类生物质锅炉高效排灰装置。

5.本实用新型的技术方案是:一种直燃秸秆类生物质锅炉高效排灰装置,其包括锅炉本体,所述锅炉本体内设有物料燃烧室和灰渣收集室;所述灰渣收集室位于锅炉本体内侧底部,其上为物料燃烧室,物料燃烧室与灰渣收集室之间设有往复炉排,往复炉排能将物料输送至物料燃烧室中燃烧;所述物料燃烧室一端设有进料口,其位于往复炉排上方;所述灰渣收集室内设有排灰结构,所述排灰结构包括绞龙,支承和驱动电机,所述绞龙的一端活动连接于固定在灰渣收集室内的支承,驱动电机位于灰渣收集室外通过连接结构与绞龙相连接,所述灰渣收集室远离驱动电机端设有出灰口。

6.本实用新型进一步的技术方案是:所述排灰结构包括两个绞龙,两个支承和两个驱动电机,每个绞龙活动连接于固定在灰渣收集室内的支承,驱动电机位于灰渣收集室外可驱动绞龙,其与进料口位于锅炉本体的同一端。

7.本实用新型进一步的技术方案是:所述排灰结构还包括w形集灰板,w形集灰板位于灰渣收集室的底板上,能将物料燃烧室中物料燃烧时落下的灰渣收集在两个v形槽内,所述两个绞龙分别位于两个v形槽内。

8.本实用新型进一步的技术方案是:所述w形集灰板与灰渣收集室底板成γ夹角,相应地,绞龙轴线与灰渣收集室底板成γ夹角。

9.本实用新型进一步的技术方案是:所述v形槽底部为圆弧形,圆弧的半径与绞龙螺旋叶片的半径相匹配。

10.本实用新型进一步的技术方案是:所述两个绞龙平行设置于灰渣收集室内。

11.本实用新型进一步的技术方案是:所述w形集灰板采用不锈钢材料冲压制成。

12.本实用新型进一步的技术方案是:所述γ夹角为3~15

°

。

13.本实用新型与现有技术相比具有如下特点:

14.由于本发明的排灰结构设有两个绞龙,可以大幅提高排灰效率。本发明还在设有w形集灰板可以将从物料燃烧室中落下的灰渣全部收集在两个v形槽内,由于是v形槽,灰渣都会集中落入在槽的底部,同时v形槽底部为圆弧形,圆弧的半径与绞龙螺旋叶片的半径相匹配,这样绞龙便能将灰渣完全运出灰渣收集室外,灰渣排出非常地彻底。由于w形集灰板和绞龙与灰渣收集室底板成γ角,即方便灰渣的收集,又方便在出灰口下方放置灰渣料框。

15.以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

附图说明

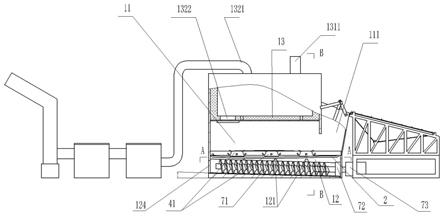

16.图1为本实用新型安装在锅炉上的结构示意图;

17.图2为图1的a-a剖视图;

18.图3为图1的b-b剖视图。

具体实施方式

19.实施例1

20.如图1-3所示,一种直燃秸秆类生物质锅炉,其包括锅炉本体,所述锅炉本体内设有物料燃烧室11、灰渣收集室12和热量利用室13;

21.灰渣收集室12位于锅炉本体内侧底部,其上为物料燃烧室11,物料燃烧室11与灰渣收集室12设有往复炉排2,往复炉排2能将物料输送至物料燃烧室11中燃烧;物料燃烧室11中物料燃烧后的灰渣落入灰渣收集室12,在通过排灰机构排出锅炉,当然在灰渣收集室12设有空气进风口121,通过进风口121给锅炉供入氧气,这样便于物料燃烧室11中的物料充分燃烧。

22.物料燃烧室11设有进料口111,该进料口111位于往复炉排2一端的上方,这样物料通过进料口111进入锅炉内的往复炉排2上,通过往复炉排2将物料输送至物料燃烧室11中燃烧,在运输的过程中,由于物料燃烧室11中的温度和进风口121的氧气吹送,会逐步将物料的水分蒸发,同时对逐步提升物料的温度,便于后续的充分燃烧。

23.热量利用室13位于物料燃烧室11的上方,即整个锅炉本体分为三层,从上至下一次为热量利用室13,物料燃烧室11和灰渣收集室12。

24.热量利用室13能充分收集物料燃烧室11中物料燃烧时所产生烟气的热量,其顶部设有供烟气排除的烟气管道1321,其底部设有进烟管道1322,进烟管道1322将物料燃烧室11中的烟气引入至热量利用室13内。

25.为了方便灰渣收集室12内灰渣的排出,在锅炉内设有高效排灰装置,优选地在灰渣收集室12内设有排灰结构,所述排灰结构包括绞龙71,支承72和驱动电机73,所述绞龙71的一端活动连接于固定在灰渣收集室12内的支承72,驱动电机73位于灰渣收集室12外通过连接结构与绞龙71相连接,所述灰渣收集室12远离驱动电机73端设有出灰口124。这样通过驱动电机73带动绞龙71旋转,从而使绞龙的螺旋叶片将灰渣推出灰渣收集室12,落在出灰口124下方的灰渣料框(图中未示出)中。

26.优选地,所述排灰结构为两个绞龙71,两个支承72和两个驱动电机73,每个绞龙71活动连接于固定在灰渣收集室12内的支承72,驱动电机73位于灰渣收集室12外可驱动绞龙71,所述两个绞龙71平行设置于灰渣收集室12内,这样便于灰渣的排出。驱动电机73与进料

口111位于锅炉本体的同一端,如图1所示。即通过两个绞龙71同时排出灰渣,提高灰渣的排出效率,由于驱动电机73与进料口111设置在同一侧,这样支承72便位于进料口111的下方,相对整个灰渣收集室12,进料口111下方的位置温度相对较低,便于延长支承72的使用寿命和降低故障率。

27.为了方便灰渣的收集,所述排灰结构还包括w形集灰板74,优选地,w形集灰板74采用不锈钢材料冲压制成。w形集灰板74位于灰渣收集室12的底板上,能将物料燃烧室11中物料燃烧时落下的灰渣收集在两个v形槽内,所述两个绞龙71分别位于两个v形槽内。优选地,所述v形槽底部为圆弧形,圆弧的半径与绞龙螺旋叶片的半径相匹配。这样,可以将从物料燃烧室11中落下的灰渣全部收集在两个v形槽内,由于是v形槽,灰渣都会集中落入在槽的底部,同时v形槽底部为圆弧形,圆弧的半径与绞龙螺旋叶片的半径相匹配,这样绞龙71便能将灰渣完全运出灰渣收集室12外,灰渣排出非常地彻底、干净。

28.优选地,所述w形集灰板74与灰渣收集室2底板成γ夹角,相应地,绞龙71轴线与灰渣收集室12底板成γ夹角,优选地,所述γ夹角为3~15

°

,本实施例为3

°

,当然其它角度也形,这与锅炉和灰渣收集室12的大小有关。这样,由于w形集灰板74和绞龙71与灰渣收集室12底板成γ角,即方便灰渣的收集,又方便在出灰口124下方放置灰渣料框,便于灰渣料框收集灰渣。

29.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。