1.本实用新型涉及一种通风装置,特别是一种新型均匀混合、宽频消声的通风装置。

背景技术:

2.声音由物体的振动产生,以波的形式在空气中进行传播。噪音是指发声体做无规则振动时发出的声音。随着社会经济的不断发展,各种专业设备被使用,产生的噪声越来越多,可能会影响人们的正常生活,因此需要采取适当的措施来降低噪声,而通过本实用新型中的通风消声装置不仅能够允许气体通过且使气体均匀混合,又能够降低气体经过时产生的噪声。

3.现有的通风消声装置,其存在的问题和缺陷主要有:

4.1)传统的通风消声装置,其吸声材料采用了吸音片或吸音棉,主要对高频噪声进行吸收,对低频噪音的吸收效果很差且废弃后对环境的污染性很大,故适用的工作范围非常狭窄,且不能满足大多数工作环境。

5.2)传统的通风消声装置,通常是利用共振器来消除噪声,而共振器对宽频带噪声的吸音效果并不好,为了增强吸音效果,因此需要多个共振器相连,这样会占用巨大的空间位置,故在应用上会受到一定的限制。

6.3)在传统的通风消声过程中,由于经过通风消声装置气体的流速非常之快,在气体未进行充分的均匀混合后就经过出气通道排出,气体的密度得不到保障,使其性能受到了很大的影响。

技术实现要素:

7.本实用新型设计开发了一种新型均匀混合、宽频消声的通风装置,通过导风箱与隔板上的多孔结构,能够增强气体扰动作用,克服气体混合不均匀的问题,并设置吸声材料,实现吸声降噪。

8.本实用新型提供的技术方案为:

9.一种新型均匀混合、宽频消声的通风装置,包括:

10.壳体,内部具有容纳腔;

11.进气通道,其连通设置在所述壳体的一端;

12.出气通道,其连通设置在所述壳体的另一端;

13.多个导风箱,其相互间隔平行设置;

14.多个隔板,其分别设置在所述导风箱的两侧,相邻导风箱之间通过隔板进行连接;

15.多个导风箱通孔,其开设在所述导风箱的上下表面,且位于上下表面的导风箱通孔在竖直方向是连通的;

16.多个隔板通孔,其开设在所述隔板上;

17.吸声材料,其设置在所述壳体与所述导风箱和所述隔板之间。

18.优选的是,在所述壳体内部,壳体内壁与所述多个导风箱和多个隔板之间依次形

成有共振腔、扩张腔以及吸声腔。

19.优选的是,设置在所述共振腔和所述扩张腔内的隔板上开设有多个隔板通孔,设置在所述吸声腔内的隔板上不开设隔板通孔。

20.优选的是,所述多个导风通孔之间的直径不同,所述隔板通孔的直径相同。

21.优选的是,所述进气通道、出气通道、壳体、所述导风箱和所述隔板均为金属材质。

22.优选的是,所述吸声材料为金属纤维吸声材料。

23.优选的是,所述壳体为长方体结构。

24.优选的是,所述进气通道一端和所述出气通道一端的端面面积小于所述壳体的端面面积。

25.本实用新型所述的有益效果:

26.(1)本实用新型在主体结构中的共振腔和扩张腔中的导风箱上下表面开设有孔径大小不一的通孔,其上多孔的结构会增强气体经过时的扰动作用,使气体能够充分的均匀混合,扩宽了通风消声装置的应用领域。

27.(2)本实用新型采用了在主体结构中的吸声腔中,在壳体、隔板、导风箱三者形成的密闭空间中填充高性能吸声材料,针对高温气体可填充金属纤维吸声材料,对装置内气体噪声进行合理控制,提高了通风消声装置的综合性能。

28.(3)本实用新型主体结构中的共振腔、扩张腔和吸声腔采用了等间距设计布置,共振腔、扩张腔主要对经过的气体进行均匀混合,吸声腔对经过的气体产生的噪声进行吸收,使排出的气体满足在实际工作要求中的需要。

29.本产品可用于对不同的气体进行通风降噪,既适用于传统的食品加工、医疗设备等通风降噪,又可以应用于冶金、机械等重工业领域。

附图说明

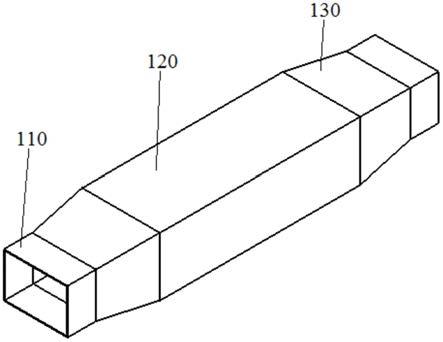

30.图1为本实用新型所述的通风消声装置的总装示意图。

31.图2为本实用新型所述的壳体的结构示意图。

32.图3为本实用新型所述的进气通道和出气通道的结构示意图。

33.图4为本实用新型所述的壳体内部的主体结构示意图。

34.图5为本实用新型所述的壳体内部的主体结构的俯视图

35.图6为本实用新型所述的通风消声装置的半剖视图

具体实施方式

36.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

37.如图1-6所示,本实用新型提供一种新型均匀混合、宽频域消声的通风装置,包括:进气通道110、壳体120、出气通道130、导风箱140、导风箱通孔141、隔板150、吸声材料160。

38.如图1、图2所示,壳体120为长方体结构,内部具有容纳腔,进气通道110和出气通道130分别连通设置在壳体120的两端,在壳体120中,设置有多个导风箱140,多个导风箱140之间间隔平行设置,在导风箱140的两侧设置有隔板150,相邻导风箱140之间通过隔板150进行连接,在壳体120与导风箱140和隔板150之间,还设置有吸声材料160,在导风箱140

的上下表面上,开设有多个导风箱通孔141,设置在上下表面的导风箱通孔141同轴设置,在竖直方向上是连通的,多个导风箱通孔141之间的直径各不相同,在隔板150上开设有多个隔板通孔,每个隔板孔的直径相同。

39.如图4-6所示,主体结构内嵌在壳体120中,在壳体120内部,壳体120与多个导风箱140和隔板150之间依次形成了共振腔、扩张腔以及吸声腔,三个腔室依次等间距紧密连接构成了主体结构,在构成主体结构的共振腔和扩张腔的隔板150上,开设有规则分布的通孔,通孔的直径相同,在主体结构的各个导风箱140上下表面开设有孔径大小不一的导风箱通孔141,在主体结构的吸声腔里,在壳体120、隔板150和导风箱140之间形成的密闭空间中填充有吸声材料160,其中,进气通道110、壳体120、出气通道130、导风箱140、隔板150均采用相同的金属材料。

40.在本实用新型中,作为一种优选,进气通道110、壳体120、出气通道130、导风箱140、隔板150均选用铝制材料。

41.在另一实施例中,进气通道110、壳体120、出气通道130、导风箱140、隔板150均采用铁制材料。

42.在本实用新型中,作为一种优选,共振腔、扩张腔、吸声腔采用等间距设置。

43.如图5所示,主体结构中的导风箱140的上下表面开设的导风箱通孔141的孔径分为大、中、小三个尺寸,在导风箱140上呈规律分布,能够进一步增强了气体扰动作用,使气体能够充分均匀混合。

44.其中,在共振腔与扩张腔中的隔板150上开设有规则分布的隔板通孔,用于增加进气量,避免因进气量不足影响正常工作。

45.在本实用新型中,作为一种优选吸声材料选用金属纤维吸声材料,其吸声性能优越,具有耐高温高强度的特点。

46.当气体经过进气通道110进入壳体120中的主体结构时,进气通道110可以初步起到一个导流的作用,由于隔板150上开设有规则分布的通孔,以及导风箱140的通风面积足够大,气体能够非常容易的进入主体结构的共振腔,由于共振腔中导风箱140上下表面开设有孔径大小不一的通孔141,大大的增强了气体扰动作用,使气体在共振腔进行初步的均匀混合,而后气体进入扩张腔,位于扩张腔中的导风箱140上下表面同样具有多孔的结构,从而使气体在扩张腔里再一次进行充分的均匀混合,而后经过吸声腔、出气通道130排出整体的通风消声装置,避免因排出的气体混合不均匀而影响实际的应用。

47.气体经进气通道110进入壳体120中的主体结构,在共振腔和扩张腔的特殊结构的共同作用下,此时的气体进行了充分的均匀混合,其密度得到了保障,但由于气体的流速非常之快,可能会在经过该装置时产生噪声,故在气体经过吸声腔时,由于位于吸声腔中的导风箱140的上下表面开设有通孔141,故气体可以直接与填充在壳体120、隔板150与导风箱140三者形成的密闭空间中的吸声材料160相接触,吸声材料160可以对中高频范围内的噪声进行吸收,避免因为噪声太大而影响正常工作,气体经充分的均匀混合以及降噪处理后,经过出气通道130排出整体的通风消声装置。

48.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实

用新型并不限于特定的细节和这里示出与描述的图例。