1.本发明实施例涉及设备消声降噪技术领域,具体而言,涉及一种消声单元和蜂窝式消声器。

背景技术:

2.通讯设备功耗巨大,通常采用大量的轴流风机用于散热;而通讯行业规定无人值守通讯设备机房设备噪声标准小于75dba,有人值守通讯设备机房设备噪声标准小于72dba;如不采取措施,在满足设备散热的情况下噪声存在超标的风险,同时噪声也会危害人的健康安全,因此通常需要加装消声器进行消声降噪。

3.随着时代发展,通讯设备的功耗大幅增加,而机房的噪声标准没有降低,普通的消声器已无法满足通讯设备的降噪需要,未来通讯设备结构尺寸、散热、噪声的矛盾更加突出,产品降噪面临巨大考验。实际上,不仅仅是通讯设备,其他类型的设备也面临同样的问题。如何在有限空间内提高消声单元的降噪效果,是本领域技术人员亟待解决的问题。

技术实现要素:

4.本发明实施例提供了一种消声单元和蜂窝式消声器,以至少解决有限空间内如何提高消声单元的降噪效果的问题。

5.根据本发明的一个实施例,提供了一种消声单元,包括:外环和中心体,其中,所述外环由第一吸声材料构成,具有中空腔;所述中心体由第二吸声材料构成,设置在所述中空腔中;所述外环的所述中空腔的内表面和所述中心体的外表面之间形成用于气流通过的消声通道,且所述消声通道的横截面沿所述气流通过的方向变化。

6.在至少一个示例性实施例中,构成所述外环的所述第一吸声材料的厚度沿所述气流通过的方向连续变化。

7.在至少一个示例性实施例中,所述外环的所述中空腔的所述内表面沿所述气流通过的方向呈流线型或直线型延伸。

8.在至少一个示例性实施例中,构成所述中心体的所述第二吸声材料的厚度沿所述气流通过的方向连续变化。

9.在至少一个示例性实施例中,所述中心体设置在所述外环的所述中空腔的中心。

10.在至少一个示例性实施例中,所述消声单元用于安装在具有风扇的设备上,所述中心体在所述消声单元的靠近所述风扇的一端的横截面的尺寸与所述风扇的轮毂的尺寸相匹配。

11.在至少一个示例性实施例中,所述中心体在所述消声单元的靠近所述风扇的一端的位置与所述风扇的轮毂的位置相匹配。

12.在至少一个示例性实施例中,所述中心体呈圆锥型或流线体型或圆台型。

13.在至少一个示例性实施例中,所述第一吸声材料和所述第二吸声材料包括具有吸声性质的多孔介质材料。

14.在至少一个示例性实施例中,所述外环和/或所述中心体的表面贴有包覆材料,其中,所述包覆材料对预定频率的声波具有消声作用。

15.在至少一个示例性实施例中,所述包覆材料包括以下之一:穿孔板材料、微穿孔板材料、薄膜覆面材料。

16.根据本发明的一个实施例,提供了一种蜂窝式消声器,包括:外壳和多个上述任一实施例所述的消声单元,其中,所述多个消声单元设置于所述外壳中。

17.在至少一个示例性实施例中,相邻的消声单元之间相贴合;和/或,所述多个消声单元中靠近所述外壳的消声单元与所述外壳之间相贴合。

18.通过本发明,由于消声单元中的外环和中心体之间形成的消声通道具有沿着气流通过的方向变截面的特性,这会有效增加消声通道内声波传递的路径长度,从而提升消声器降噪效果。因此,可以解决有限空间内如何提高消声单元的降噪效果的问题。

附图说明

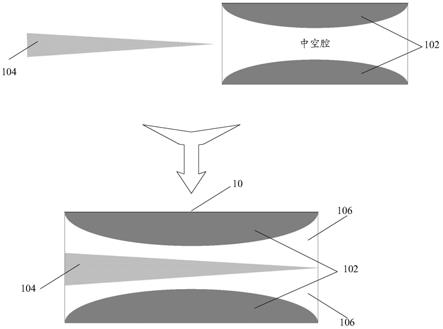

19.图1是根据本发明实施例的消声单元10的结构示意图;

20.图2是根据本发明实施例的消声单元10的示例性结构示意图;

21.图3是根据本发明实施例的蜂窝式消声器20的结构示意图;

22.图4是根据本发明实例1的消声单元10的结构示意图;

23.图5是根据本发明实例2的消声单元10的结构示意图;

24.图6是根据本发明实例3的消声单元10的结构示意图。

25.10:消声单元

26.20:蜂窝式消声器

27.102:外环

28.104:中心体

29.106:消声通道

30.108:包覆材料

具体实施方式

31.设备(例如,通讯设备机柜)常见消声器形式通常有片式、折板式、蜂窝式(矩阵式)消声器。主要利用多孔介质材料的吸声性能实现降噪。然而,普通消声器存在如下问题:因为机房空间限制,通讯设备机柜消声器的深度空间有限,一般不超过200mm,消声通道长度短,影响消声器综合降噪效果。另外由于多孔介质材料自身的吸声特性的原因,消声器在低频的降噪性能较差。由于多孔介质材料降噪有效频率与厚度强相关,普通消声器的消声通道中多孔材料厚度相同,导致有效降噪频带宽度受限。

32.为了解决上述问题至少之一,本发明实施例提供了一种具有变截面通道消声单元以及具有这样的消声单元的蜂窝式消声器,该消声单元通过采用变截面通道设计配合中心吸声体,在占用空间不变的前提下,提高了低频降噪效果,增加了有效降噪频带宽度。另外,通过在多孔吸声材料表面包覆材料,可以针对特定频率进一步针对性降噪,增强消声器的消声效果。

33.下文中将参考附图并结合实施例来详细说明本发明的实施例。

34.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

35.本技术实施例中所提供的实施例的消声单元以及包括消声单元的蜂窝式消声器,可以用于各种类型的在工作时会产生噪声的设备,包括通讯设备等等。以用于通讯设备为例,该消声单元或者包括多个消声单元的蜂窝式消声器可以通过但不限于螺钉紧固、铆接等工艺与通讯设备连接。

36.以下详细描述本发明实施例的用于对设备进行消声的消声单元的结构,图1是根据本发明实施例的消声单元10的结构示意图,如图1所示,该消声单元10包括外环102和中心体104,其中,所述外环102由第一吸声材料构成,具有中空腔(外环102本体及其具有的中空腔如图1的右上图中所示);所述中心体104由第二吸声材料构成(中心体104本体如图1的左上图中所示),设置在所述中空腔中;所述外环102的所述中空腔的内表面和所述中心体104的外表面之间形成用于气流通过的消声通道106,且所述消声通道106的横截面沿所述气流通过的方向变化(外环102和中心体104共同形成消声通道106如图1的下图中所示)。

37.通过该方案,由于消声单元10中的外环102和中心体104之间形成的消声通道106具有沿着气流通过的方向变截面的特性,这会有效增加消声通道106内声波传递的路径长度,从而提升消声器降噪效果。因此,可以解决有限空间内如何提高消声单元的降噪效果的问题。

38.需要说明的是,以上图1中仅仅示例性的示出了流线型外环102和锥体型的中心体104,但是本发明实施例的方案中,并不限于示出的外环102和中心体104的形式。相对于相关技术中的蜂窝式消声器的消声单元10的结构,所述消声通道106的横截面沿所述气流通过的方向变化即可实现路径长度的增加,中空腔内表面和中心体104外表面的具体曲面的形状并没有特殊的要求,只要能够令两者之间形成的消声通道106具有沿所述气流通过的方向变截面的性质即可达到让路径长度增加的效果,从而提升消声器降噪效果。

39.在至少一个示例性实施例中,构成所述外环102的所述第一吸声材料的厚度沿所述气流通过的方向连续变化。例如,在至少一个示例性实施例中,所述外环102的所述中空腔的所述内表面沿所述气流通过的方向呈流线型延伸。在所述外环的所述中空腔的所述内表面呈流型延伸的情况下,使得消声通道106呈现流线型,可以有效降低气流阻力,提高综合降噪效果。例如,在至少一个示例性实施例中,所述外环102的所述中空腔的所述内表面沿所述气流通过的方向呈直线型延伸,直线型的中空腔具有易加工的优点。

40.在至少一个示例性实施例中,构成所述中心体104的所述第二吸声材料的厚度沿所述气流通过的方向连续变化。例如,在至少一个示例性实施例中,所述中心体104呈圆锥型或流线体型或圆台型。圆锥型、流线体型的中心体104可以有效降低气流阻力,提高综合降噪效果,而圆台型的中心体104还具有易加工的优点。

41.在本发明的实施例中,由于采用了厚度沿所述气流通过的方向连续变化的外环102和中心体104,声波在通道内不同厚度的吸声材料间进行反射传播,不同频率的声波逐渐被吸收,增加了有效降噪频带;另外,声波在通道内存在干涉现象,也起到了一定的降噪作用。

42.在至少一个示例性实施例中,所述中心体104设置在所述外环102的所述中空腔的中心。通过将中心体104设置在外环102的所述中空腔的中心,一方面可以实现更加均衡的

消声效果,另一方面能够使得消声单元10具有几何上的对称性,这为将消声单元10安装到设备上或组装成蜂窝式消声器提供了便利。

43.在至少一个示例性实施例中,所述消声单元10用于安装在具有风扇的设备上,所述中心体104在所述消声单元10的靠近所述风扇的一端的横截面的尺寸与所述风扇的轮毂的尺寸相匹配。在至少一个示例性实施例中,所述中心体104在所述消声单元10的靠近所述风扇的一端的位置与所述风扇的轮毂的位置相匹配。通过这种设计,可以最大限度减少对气流的阻碍作用。

44.在至少一个示例性实施例中,所述第一吸声材料和所述第二吸声材料包括具有吸声性质的多孔介质材料,例如,可以是吸音棉、玻璃纤维、或其他多孔介质材料。需要说明的是,所述第一吸声材料和所述第二吸声材料可以是相同的吸声材料,也可以是不同的吸声材料,具体吸声材料可以根据各种吸声材料本身对噪音的吸收频谱特性、设备所产生噪音的频带组成结构来选择,本发明实施例对此不作具体的限定。

45.图2是根据本发明实施例的消声单元10的示例性结构示意图,如图2所示,在至少一个示例性实施例中,所述外环102和/或所述中心体104的表面贴有包覆材料108,其中,所述包覆材料108对预定频率的声波具有消声作用。在至少一个示例性实施例中,所述包覆材料108包括以下之一:穿孔板材料、微穿孔板材料、薄膜覆面材料。在实际应用中,所述包覆材料108的具体参数可根据所希望抑制的噪声频谱根据理论计算得到。

46.以下详细描述本发明实施例的用于对设备进行消声的蜂窝式消声器的结构,图3是根据本发明实施例的蜂窝式消声器20的结构示意图,如图3所示,该蜂窝式消声器20,包括:外壳12和多个消声单元10,其中,所述多个消声单元10设置于所述外壳12中。

47.每个消声单元10的示例性结构参考图1,如图1所示,该消声单元10包括外环102和中心体104,其中,所述外环102由第一吸声材料构成,具有中空腔(外环102本体及其具有的中空腔如图1的右上图中所示);所述中心体104由第二吸声材料构成(中心体104本体如图1的左上图中所示),设置在所述中空腔中;所述外环102的所述中空腔的内表面和所述中心体104的外表面之间形成用于气流通过的消声通道106,且所述消声通道106的横截面沿所述气流通过的方向变化(外环102和中心体104共同形成消声通道106如图1的下图中所示)。

48.在至少一个示例性实施例中,相邻的消声单元10之间相贴合;和/或,所述多个消声单元10中靠近所述外壳12的消声单元10与所述外壳12之间相贴合。通过相邻消声单元10贴合紧密、消声单元10与外壳12贴合紧密,可以实现更好的消声效果。

49.通过该方案,由于蜂窝式消声器20的消声单元10中的外环102和中心体104之间形成的消声通道106具有沿着气流通过的方向变截面的特性,这会有效增加消声通道106内声波传递的路径长度,从而提升蜂窝式消声器20整体的降噪效果。因此,可以解决有限空间内如何提高蜂窝式消声器20的降噪效果的问题。

50.相对于相关技术中的蜂窝式消声器的消声单元10的结构,本实施例中蜂窝式消声器20中每个消声单元10所述消声通道106的横截面沿所述气流通过的方向变化即可实现路径长度的增加,中空腔内表面和中心体104外表面的具体曲面的形状并没有特殊的要求,只要能够令两者之间形成的消声通道106具有沿所述气流通过的方向变截面的性质即可达到让路径长度增加的效果,从而提升消声器降噪效果。

51.在至少一个示例性实施例中,构成所述外环102的所述第一吸声材料的厚度沿所

述气流通过的方向连续变化。例如,在至少一个示例性实施例中,所述外环102的所述中空腔的所述内表面沿所述气流通过的方向呈流线型延伸。在所述外环的所述中空腔的所述内表面呈流型延伸的情况下,使得消声通道106呈现流线型,可以有效降低气流阻力,提高综合降噪效果。例如,在至少一个示例性实施例中,所述外环102的所述中空腔的所述内表面沿所述气流通过的方向呈直线型延伸,直线型的中空腔具有易加工的优点。

52.在至少一个示例性实施例中,构成所述中心体104的所述第二吸声材料的厚度沿所述气流通过的方向连续变化。例如,在至少一个示例性实施例中,所述中心体104呈圆锥型或流线体型或圆台型。圆锥型、流线体型的中心体104可以有效降低气流阻力,提高综合降噪效果,而圆台型的中心体104还具有易加工的优点。

53.在本发明的实施例中,由于采用了厚度沿所述气流通过的方向连续变化的外环102和中心体104,声波在通道内不同厚度的吸声材料间进行反射传播,不同频率的声波逐渐被吸收,增加了有效降噪频带;另外,声波在通道内存在干涉现象,也起到了一定的降噪作用。

54.在至少一个示例性实施例中,所述中心体104设置在所述外环102的所述中空腔的中心。通过将中心体104设置在外环102的所述中空腔的中心,一方面可以实现更加均衡的消声效果,另一方面能够使得消声单元10具有几何上的对称性,这为将消声单元10安装到设备上或组装成蜂窝式消声器20提供了便利。

55.在至少一个示例性实施例中,所述蜂窝式消声器20用于安装在具有风扇的设备上,所述中心体104在蜂窝式消声器20的所述消声单元10的靠近所述风扇的一端的横截面的尺寸与所述风扇的轮毂的尺寸相匹配。在至少一个示例性实施例中,所述中心体104在蜂窝式消声器20的所述消声单元10的靠近所述风扇的一端的位置与所述风扇的轮毂的位置相匹配。通过这种设计,可以最大限度减少对气流的阻碍作用。

56.在至少一个示例性实施例中,所述第一吸声材料和所述第二吸声材料包括具有吸声性质的多孔介质材料,例如,可以是吸音棉、玻璃纤维、或其他多孔介质材料。需要说明的是,所述第一吸声材料和所述第二吸声材料可以是相同的吸声材料,也可以是不同的吸声材料,具体吸声材料可以根据各种吸声材料本身对噪音的吸收频谱特性、设备所产生噪音的频带组成结构来选择,本发明实施例对此不作具体的限定。

57.在至少一个示例性实施例中,所述外环102和/或所述中心体104的表面贴有包覆材料108,其中,所述包覆材料108对预定频率的声波具有消声作用。在至少一个示例性实施例中,所述包覆材料108包括以下之一:穿孔板材料、微穿孔板材料、薄膜覆面材料。在实际应用中,所述包覆材料108的具体参数可根据所希望抑制的噪声频谱根据理论计算得到。

58.本实施例中的具体示例可以参考上述实施例及示例性实施方式中所描述的示例,本实施例在此不再赘述。

59.以下以一种应用于通讯设备的变截面通道的蜂窝式消声器20为例,详细描述本发明实施例的蜂窝式消声器20以及其中的消声单元10的结构。

60.所述变截面通道的蜂窝式消声器20包括长方体的外壳12和若干消声单元10,相邻消声单元10贴合紧密、消声单元10与外壳12贴合紧密。

61.所述长方体外壳12可以通过但不限于螺钉紧固、铆接等工艺与通讯设备连接。

62.所述消声单元10内开设有沿轴向的消声通道106,所述消声单元10包含吸声材料

的外环102、吸声材料的中心体104、吸声材料表面的包覆材料108。

63.所述消声通道106指吸声材料的外环102与吸声材料的中心体104中间的气流通道,该通道沿气流流动方向成变截面形式。

64.所述吸声材料的外环102是由沿消声通道气流运动方向厚度逐渐变化的吸声材料构成,吸声材料可以是吸音棉、玻璃纤维、或者其他多孔介质材料。

65.所述吸声材料的中心体104由沿消声通道气流运动方向厚度逐渐变化的吸声材料构成,位于吸声材料外环形成的风道中心位置,靠近风扇侧的直径与风扇轮毂尺寸相同,这样可最大限度减少对气流的阻碍作用。所述吸声材料可以是吸音棉、玻璃纤维、或其他多孔介质材料。

66.所述吸声材料表面的包覆材料108紧贴在吸声材料的外环102和吸声材料的中心体104表面,可以是穿孔板、微穿孔板、薄膜覆面材料等。

67.吸声材料的有效降噪频带与厚度强相关,厚度越厚,低频降噪效果越好。当声波进入所述消声通道后,首先经由所述吸声材料表面的包覆材料108对特定频率进行消声后,再经由吸声材料的外环102和吸声材料的中心体104进行中高频消声。

68.变截面的消声通道增加了声波传递的路径长度,提升了消声器降噪效果;声波在通道内不同厚度的吸声材料间进行反射传播,不同频率的声波逐渐被吸收,增加了有效降噪频带;另外,声波在通道内存在干涉现象,也起到了一定的降噪作用。

69.通过上述方案,在不增加消声器占用空间体积的前提下,增加了有效降噪频带宽度,改善了低频降噪效果,从而提高了蜂窝式消声器20的综合降噪效果。比如在200mm的深度限制内,应用于核心路由器的折板式消声器,考虑散热后的综合降噪量是3dba,普通蜂窝式消声器的综合降噪量是4dba;而应用本发明实施例的具有变截面的消声通道蜂窝式消声器20,在同样的外形尺寸下,综合降噪量可以达到6dba,降噪效果提升显著。

70.以下给出几种消声单元10的示例性结构,需要说明的是,以下实例仅仅用来示出实际应用中优选、常用的消声单元10结构,而不是用来对本发明的范围进行不当限定。

71.实例1

72.图4是根据本发明实例1的消声单元10的结构示意图,如图4所示,本消声单元10由吸声材料的外环102、吸声材料的中心体104、所述吸声材料表面的包覆材料108组成。

73.吸声材料的外环102成流线型,吸声材料为吸音棉,吸声材料的中心体104为圆锥形型,所述吸声材料表面的包覆材料108为微穿孔板。微穿孔板参数可根据所希望抑制的噪声频谱根据理论计算得到。流线型的气流通道可以降低气流阻力,提高综合降噪效果。

74.实例2

75.图5是根据本发明实例2的消声单元10的结构示意图,如图5所示,本消声单元10由吸声材料的外环102、吸声材料的中心体104、所述吸声材料表面的包覆材料108组成。与实例1不同点在于,吸声材料的外环102界面成直线型,吸声材料的中心体104成流线型,所述吸声材料表面的包覆材料108为薄膜覆面材料。

76.实例3

77.图6是根据本发明实例3的消声单元10的结构示意图,如图6所示,本消声单元10由吸声材料的外环102、吸声材料的中心体104、所述吸声材料表面的包覆材料108组成。与实例1不同点在于,吸声材料为玻璃纤维,吸声材料的外环102界面成直线型,吸声材料的中心

体104为圆台结构,所述吸声材料表面的包覆材料108为穿孔板结构。成直线型的吸声材料外环和圆台型的吸声材料中心体,提升了消声器的可加工性。

78.通过本发明实施例以及具体实例可以看出,消声单元10具有变截面的消声通道,增加消声通道路径,提升低频消声效果;另外,消声单元10具有变截面的消声中心体,不同厚度的多孔介质材料拓宽了有效降噪频带。该方案在有限深度限制下,提高了消声器低频吸声效果,增加消声器有效降噪频带宽度,提升了综合降噪效果。

79.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。