1.本实用新型涉及换热设备技术领域,尤其涉及一种空冷系统用的换热器。

背景技术:

2.当前,火力发电厂间接空冷换热器大都采用铝管套铝翅片型式。该换热器的翅片上分布很多圆孔和开缝,经过冲压成形,逐一套在多只圆形基管上组成翅片管单元。几组翅片管单元并列组成管束。一方面,该几组翅片管单元并列组成的管束一般为两管程,且该两管程是由多排翅片管管外分隔管程。现有的这种管程结构会产生空冷换热器的温度场不连续(间断)现象;另一方面,该管束经穿胀方式使基管与翅片根部连接,再经表面化学处理增强防腐性能。该基管的管端与连接板接头采用胀接后橡胶圈密封型式,然后将几组管束串联,两端分别连接管箱胀接后橡胶圈密封,再安装外壳,组成完整的换热器结构。现有的这种换热器,在受到频繁的热胀冷缩的影响下,翅片与基管之间的穿胀连接结构很容易被破坏,影响换热器的使用效果,另外圆形基管的抗冻性能较差。

技术实现要素:

3.有鉴于此,本实用新型提供一种空冷换热器,提供具有多通道的翅片管,同时该翅片管的翅片与基管采用钎焊方式连接以及实现于翅片管本体的管程分隔结构,充分满足了设备长期运行稳定性的需求,获得了明显的经济效益。

4.为实现上述目的,本实用新型的一个方面,提供了一种空冷换热器,包括:单排并列布置的多个扁管型翅片管、固定管箱、浮动管箱、分设于多个所述扁管型翅片管两端的两个管板以及外壳,其中,

5.所述翅片管包括基管和翅片,所述基管外表面与所述翅片之间采用钎焊方式连接;

6.所述翅片管的两个端部分别插置在两个所述管板上的管孔内形成固定接头;所述基管与管孔外侧之间的间隙形成胶封接头;

7.所述基管内部分隔有两个管程;

8.两个所述管板分别与所述固定管箱和所述浮动管箱固定连接;

9.所述外壳包裹并承托所述扁管型翅片管、所述管板以及所述固定管箱和所述浮动管箱形成的连接结构;

10.所述固定管箱设置有管程隔板、工艺流体进口以及工艺流体出口;

11.所述管程隔板与所述翅片管的一端固定连接,以使所述翅片管的最前端的管程与所述工艺流体进口对接,其它所述管程的最末端与所述工艺流体出口对接。

12.可选地,所述基管内部设有管程立筋以及分设于所述管程立筋两侧的辅助立筋,其中,

13.所述管程立筋的一端与所述管程隔板固定连接,用于将所述基管内部分割成两个管程;

14.所述辅助立筋,用于将所述管程分割为多个相互平行的矩形通道。

15.可选地,所述基管为热挤压拉伸工艺加工铝合金材料形成的扁口型结构,其中,所述扁口型结构的端部为弧形结构。

16.可选地,所述翅片表面轧制有凹凸状纹路;

17.和/或,

18.所述翅片断面尺寸在(190~210)

╳

(19~39)mm范围内,所述翅片的相邻中间片的间距在2~3.5mm范围内,所述翅片材料的厚度在0.2~0.3mm范围内。

19.可选地,所述辅助立筋厚度在0.6~1mm范围内,所述管程立筋厚度在8~10mm范围内。

20.可选地,所述外壳的一侧与所述固定管箱所连接的管板固定连接;

21.所述外壳的另一侧与所述浮动管箱所连接的管板之间浮动连接。

22.本实用新型提供的技术方案具有如下优点或有益效果:因为翅片管的翅片与基管采用钎焊方式连接,提高了翅片管的刚度,使得翅片管抵抗外部冲击能力增强;其次,单排翅片管本体的管程分隔结构,可以有效解决传统技术由于多排翅片管管外分隔管程而导致的温度场不连续(间断)问题;再次,扁口型基管结构具有膨胀余量,提高了翅片管的抗冻性能;还有,整个加工过程省去了表面化学处理工序,不发生环境污染。这些都充分满足了设备长期运行稳定性的需求,获得了明显的经济效益。

23.上述非惯用的可选方式所具有的进一步效果将在下文中结合具体实施方式加以说明。

附图说明

24.附图用于更好地理解本实用新型,不构成对本实用新型的不当限定。其中:

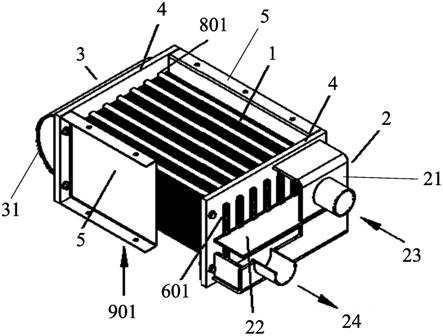

25.图1是本实用新型实施例的空冷换热器的立体结构示意图;

26.图2是本实用新型图1实施例的空冷换热器的横向剖面结构示意图;

27.图3是本实用新型图1实施例的空冷换热器的纵向剖面结构示意图;

28.图4是本实用新型实施例图2的区域a的放大示意图;

29.图5是本实用新型实施例的基管断面示意图;

30.图6是本实用新型实施例的翅片断面示意图;

31.图7是本实用新型实施例的空冷换热器的组装方法的主要流程示意图。

32.附图标记如下:

33.1-翅片管;11-基管;111-管程立筋;112-辅助立筋;12-翅片;121-中间片;122-连接件;123-单通风道;124-凹凸状纹路

34.2-固定管箱;21-固定箱体;22-管程隔板;23-工艺流体入口;24-工艺流体出口

35.3-浮动管箱;31-浮动箱体

36.4-管板;41-管孔

37.5-外壳

38.501-固定螺栓;502-浮动螺栓

39.601-管端焊接接头

40.701-矩形通道

41.801-胶封接头

42.901-空气

具体实施方式

43.以下结合附图对本实用新型的实施例做出说明,其中包括本实用新型实施例的各种细节以助于理解。应当将它们认为仅仅是示范性的。因此,本领域技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本实用新型的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和结构的描述。

44.图1示出了本实用新型实施例提供的空冷换热器的立体结构,图2示出了图1所示结构的横向剖面示意图,图3示出了图1所示结构的纵向剖面示意图。如图1至图3所示,该空冷换热器包括:单排并列布置的多个扁管型翅片管1、固定管箱2、浮动管箱3、分设于多个扁管型翅片管1两端的两个管板4以及外壳5,其中,

45.翅片管1包括基管11和翅片12,基管11外表面与翅片12之间采用钎焊方式连接;翅片管1的两个端部分别插置在两个管板4上的管孔41内形成固定接头601;基管11与管孔41外侧之间的间隙形成胶封接头801;基管11内部分隔有两个管程;两个管板4分别与固定管箱2和浮动管箱3固定连接;外壳5包裹并承托扁管型翅片管1、管板4以及固定管箱2和浮动管箱3形成的连接结构;固定管箱2设置有管程隔板22、工艺流体进口23以及工艺流体出口24;管程隔板22与翅片管1的一端固定连接,以使翅片管1的最前端的管程与工艺流体进口23对接,其它管程的最末端与工艺流体出口24对接。其中,空气901从下向上穿过翅片,以带走基管内流体散出的热量。

46.其中,从图1所示的空冷换热器结构以及图4所示的图2标示出的a区域的放大结构可以看出,翅片管1的端部穿过管孔41后,与管孔41周围焊接形成管端焊接接头601,基管11与外侧管孔41之间的间隙填充有密封胶,形成胶封接头801,可以实现翅片管1与管板4之间密封固定。

47.其中,现有技术通过穿胀方式连接的基管与翅片,在受到频繁热胀冷缩的影响下,基管与翅片之间连接的可靠性较差。与现有技术相比,本实用新型实施例的基管11外表面与翅片12之间采用钎焊方式连接,可以有效地解决基管与翅片之间连接的可靠性较差的问题。而且,基管11外表面与翅片12通过钎焊工艺连接,不存在间隙热阻。

48.另外,本实用新型实施例提供的空冷换热器中的翅片管1,为全铝质,具有良好的导热、成形、防腐性能。

49.在本实用新型实施例中,从图3所示的空冷换热器纵向剖面示意图以及图5所示的基管断面示意图可以看出,在空冷换热器中的基管11内部设有管程立筋111以及分设于管程立筋111两侧的辅助立筋112,其中,管程立筋111的一端与管程隔板22固定连接,用于将基管11内部分隔成两个管程;辅助立筋112,用于将管程分隔为多个相互平行的矩形通道701。

50.通过管程立筋111以及分设于管程立筋111两侧的辅助立筋112可以将基管划分成不同的管程并在相应的管程内分割出多个平行通道,使管程以及工艺流体通道更紧凑。另外,通过将基管11内部分隔为多个相互平行的矩形通道701,可增强换热效果;管程立筋111和管程隔板22在翅片管1本体上直接分隔管程,使得管内外流体的温度场分布均匀且连续

不间断,热工性能显著提高。

51.值得说明的是,上述管程立筋111的个数可以为多个,以将基管11内部划分出多个管程。

52.在本实用新型实施例中,上述基管11为热挤压拉伸工艺加工铝合金材料形成的扁口型结构,其中,如图5所示,扁口型结构的端部为弧形结构。

53.在本实用新型实施例中,如图6所示,空冷换热器管束中的翅片12包括多个中间片121和多个连接件122,其中:多个中间片121并排平行排列,且多个相邻中间片121通过多个连接件122相互连接。其中,连接件122为半圆弧结构,连接件122两端分别连接相邻的中间片121的端部,且连接件122在连接点处的切线经过相邻中间片121的端部。另外,翅片12表面轧制有凹凸状纹路124,可以增强换热效果。相邻中间片121两端通过半圆弧结构的连接片122连接,相邻中间片之间构成单通风道123,不易粘挂空气中夹杂物,容易高压水清洗,且换热过程不受管外空气流动方向改变的影响,空气阻力小,性能稳定。

54.另外,翅片12一般采用复合铝合金材料3003/4343,通过将铝带滚齿轧制成形。

55.在本实用新型实施例中,翅片12断面尺寸在(190~210)

╳

(19~39)mm范围内,翅片相邻中间片的间距在2~3.5mm范围内,翅片12的材料厚度在0.2~0.3mm范围内。

56.在本实用新型实施例中,基管11的断面尺寸在(209~229)

╳

19mm范围内,管壁厚度在1~1.6mm范围内。

57.在本实用新型实施例中,管程立筋111厚度在8~10mm范围内,辅助立筋112厚度在0.6~1mm范围内。

58.在本实用新型实施例中,外壳5的一侧与固定管箱2所连接的管板4固定连接;外壳5的另一侧与浮动管箱3所连接的管板4之间浮动连接。

59.其中,如图1和图2所示,外壳5的一侧可通过固定螺栓501与固定管箱2所连接的管板4固定连接;外壳5的另一侧可通过浮动螺栓502与浮动管箱3所连接的管板4之间浮动连接。值得说明的是,该浮动连接可以使浮动管箱3以及浮动管箱3所连接的管板4在基管11的长度方向上适应翅片管的热胀冷缩自由移动,而在基管11的其它方向上固定。通过该浮动连接方式可以更好地满足基管使用过程的胀缩需求,有效地防止翅片管使用过程中由于胀缩造成的损坏。

60.另外,固定管箱2(布设有工艺流体进口23以及工艺流体出口24)和浮动管箱3,为全铝质,材料采用高强度铝合金6061,整体焊接构成组合结构,焊接接头采用熔化极mig工艺方法。本实施例固定管箱2的固定箱体21断面为矩形,浮动管箱3的浮动箱体31断面为半圆形,该固定管箱2的固定箱体21以及浮动管箱3的浮动箱体31的壁板厚度依据内部流体压力经设计计算确定为12mm。管板4厚度在16~36mm范围内。管板4上开设的单排并列扁口形管孔41可通过机械切削方法形成;管孔41与插入的基管11端头焊接形成焊接接头601,焊接工艺选非熔化极tig方法。为保证焊接质量,基管11与管孔41的开孔间隙量可在0.4~0.8mm范围内,基管11插置管板4内后,管头伸出量在1~4mm范围内,一个优选地实施例,管头伸出量为3mm;管程隔板22与管程立筋111直接焊接连接,结构紧凑、简单不复杂。

61.另外,基管11与管孔41的外侧面胶封接头801可用pes聚酯热熔胶进行吹填处理,起密封防腐作用。

62.上述外壳5的主体结构采用高强度铝合金材料,连接件比如固定螺栓、浮动螺栓等

可采用不锈钢或热镀锌材料。

63.图7是关于本实用新型实施例的空冷换热器的组装方法的主要流程示意图,如图7所示,本实用新型的空冷换热器的组装方法包括如下步骤:

64.步骤s1,将多个翅片管的一端对应插入一个管板的多个管孔,并将翅片管的一端与管孔焊接密封连接;

65.步骤s2,将多个翅片管的另一端插入另一个管板的多个管孔,并将翅片管的另一端与另一个管板的管孔焊接密封连接;

66.步骤s3,将固定管箱中的管程隔板与多个翅片管中的管程立筋焊接连接,并将固定管箱的固定箱体与管程隔板和管板焊接连接;

67.步骤s4,将浮动侧管板与浮动箱体焊接连接;

68.步骤s5,将外壳的一侧与固定侧管板通过固定螺栓固定连接,并将壳体的另一侧与浮动侧管板通过浮动螺栓沿管束长度方向浮动连接;

69.步骤s6,密封管孔靠近翅片管一侧产生的间隙。

70.值得说明的是,在本实用新型实施例中,通过焊接连接的部位形成焊接接头,焊接方式可以是但不限于以下几种焊接方式:如mig熔化极惰性气体保护焊、tig非熔化极惰性气体保护焊、手工电弧焊或激光加料惰性气体保护焊等。

71.根据本实用新型实施例的技术方案提供的空冷换热器,结构紧凑,零部件数量少,运行成本低,焊接接头结构简单,加工工艺简化;在降低加工成本的同时可以提高成品合格率,提升设备使用性能;主要零部件采用铝材质,使得空冷系统使用寿命延长;通过热熔胶吹填密封,提高了设备防腐密封性能,保证了长期使用效果。

72.本实用新型的翅片管、固定管箱、浮动管箱、外壳等零部件采用全铝材质和/或全铝质结构,使得换热器重量减小;相应地,换热器的支撑结构与土建规模减小,结构得到简化,降低了空冷系统的总体造价。

73.上述具体实施方式,并不构成对本实用新型保护范围的限制。本领域技术人员应该明白的是,取决于设计要求和其他因素,可以发生各种各样的修改、组合、子组合和替代。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型保护范围之内。