1.本实用新型涉及制冷领域,特别涉及一种冷头结构。

背景技术:

2.与传统的循环理论不同,热声压缩机采用的循环理论是一种更为高效的热力学理论,随着新技术的不断发展,热声压缩机也越来越受到技术人员的重视。

3.在目前已有的热声制冷机的结构设置上,膨胀活塞一般与动力活塞的活塞杆是同轴设置的,并形成气悬浮状态减少摩擦才能形成目前热声制冷结构的高效运转。

4.而且传统热声压缩机的膨胀活塞部分与动力活塞部分形成一个连接的整体,在压缩机的底部设置弹片结构。

5.然而,摩擦是很难避免的,故而需要研制出新的制冷结构,能够将两部分结构形成分离。

技术实现要素:

6.本实用新型为解决上述问题,提供一种冷头结构,通过连杆的固定,并通过弹片的往复实现活塞的往复运动,区别于传统的连杆往复运动推动活塞运动,整体结构独立,保证制冷效果的同时更能降低体积,集成度更高。

7.为达到上述目的,本实用新型采用的技术方案是:一种冷头结构,包括冷头壳体,其内在底部镂空连接固定的设有活塞缸体,且活塞缸体与冷头壳体之间设有通路,活塞缸体顶部为开口结构且内部不接触的设有膨胀活塞头,且膨胀活塞头顶部密封,下侧平行的连接有至少两道膨胀活塞弹片,膨胀活塞弹片与活塞缸体内壁固定,自身居中固定有冷头连杆,且冷头连杆在顶部连接膨胀活塞头,底部中心位置固定于冷头壳体底侧的镂空连接部。

8.进一步地,通路间隙为5mm。

9.进一步地,冷头壳体下侧设有散热翅片,顶侧设有导冷端。

10.基于该冷头结构,进一步研发出一项新型制冷结构。

11.该制冷结构通过冷头结构底侧的连接端与动子结构连接,动子结构单侧或是双侧设有冷头结构。

12.进一步地,动子结构包括动子壳体,动子壳体内侧设有固定支架,固定支架居中的设有动力腔,动力腔内设有动力组件,动力组件贯通的连杆单侧或是双侧连接动力活塞头,动力活塞头设置于与固定支架内侧固定的缸套内,且连杆与缸套底侧的簧片固定,动子壳体单侧或是双侧设有连接通口。

13.进一步地,动力组件包括设置于动力腔内的线圈,还包括设置于线圈内部且被连杆贯穿连接的磁铁。

14.进一步地,磁铁在动力腔内往复运动。

15.进一步地,连杆双侧连接所述动力活塞头。

16.进一步地,动力活塞头与连杆之间通过螺栓固定。

17.进一步地,连杆在双向与簧片固定。

18.进一步地,连接通口双侧设置,为外接固定端。

19.进一步地,动子壳体内设有3.5mpa的氦气。

20.综上所述,本实用新型具备以下优点:

21.本实用新型提供的一种冷头结构,通过连杆的固定,并通过弹片的往复实现活塞的往复运动,区别于传统的连杆往复运动推动活塞运动,整体结构独立,保证制冷效果的同时更能降低体积,集成度更高。

22.而在制冷结构中,将热声压缩机的冷头与动子部分独立出来,并且能够形成双头冷端的效果,无需与膨胀活塞的轴杆同轴设置,体积小,双头制冷,整体性能更优,并且选择性强。

附图说明

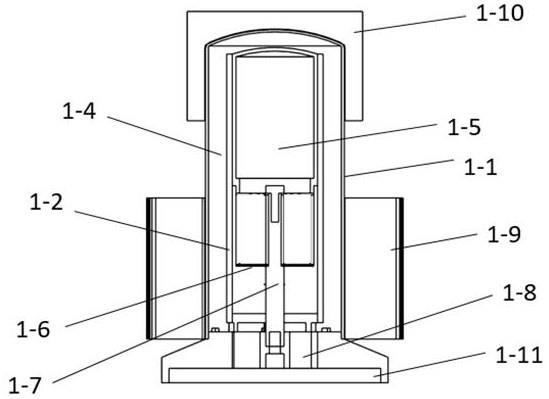

23.图1是冷头结构示意图;

24.图2是新型制冷结构示意图

25.图3是动子结构示意图。

具体实施方式

26.下面结合附图及实施例对本实用新型作进一步描述:

27.实施例1:

28.一种冷头结构,如图1所示,包括冷头壳体1-1,其内在底部镂空连接固定的设有活塞缸体1-2,且活塞缸体1-2与所述冷头壳体1-1之间设有通路1-4,该通路作为气体通道,间隙为5mm。

29.值得注意的是,活塞缸体1-2与冷头壳体1-1连接端的镂空,为侧向镂空,即给气体形成一个侧向流动的通道。

30.继续参照附图1,活塞缸体1-2顶部为开口结构且内部不接触的设有膨胀活塞头1-5,该间隙较小,小于通路1-4的间隙。

31.气路形成外进内出的循环效果。

32.膨胀活塞头1-5顶部密封,下侧平行的连接有至少两道膨胀活塞弹片1-6,在本实施例中为2道,膨胀活塞弹片1-6与活塞缸体内壁固定,且自身居中固定有冷头连杆1-7,冷头连杆1-7在顶部连接膨胀活塞头,下侧中心位置固定于冷头壳体1-1底侧的镂空连接部1-8。

33.即冷头连杆固定,活塞由于活塞弹片的作用配合动力结构推动气体的流动,形成往复运动,区别于传统结构上的连杆带动往复运动,其往复接触的长度更短,摩擦的影响更小,从而制冷效果更优。

34.进一步地,冷头壳体1-1下侧设有散热翅片1-9,具体为外侧,顶侧设有导冷端1-10,优选紫铜导冷。

35.实施例2:

36.本实施例为一种新型的导冷结构,应用实施例1中的冷头结构。

37.具体的,冷头结构通过底侧的连接端1-11与动子结构100连接,动子结构100单侧或是双侧设有冷头结构,在本实施例中,为双侧设置。

38.继续参照附图2,动子结构包括动子壳体1,该动子壳体外侧设有散热结构,可以是散热翅片,用于动子结构的散热。

39.在内部结构的设置上,动子壳体1内侧设有固定支架2,固定支架2作为动子内部整体的支撑结构,其居中的位置设有动力腔21。

40.动力腔21内设有动力组件22,且动力组件22贯通的连杆221单侧或是双侧连接动力活塞头3。

41.在本实施例中,连杆221双侧连接动力活塞头3,即本实施例能够形成双侧冷头,实现双侧制冷。

42.继续参照附图1,动力组件22包括设置于动力腔21内的线圈222,还包括设置于线圈222内部且被连杆221贯穿连接的磁铁223,并且,磁铁223在动力腔21内往复运动。

43.故而连杆221能够在整个固定支架2内往复运动,具体的,连杆221贯通与动力腔上下侧上开设有的通孔,动力腔内部为动力源头,即通过线圈驱动磁体运动。

44.在连杆221带动下,设置于与固定支架2内侧固定的缸套4内的动力活塞头3也运动,而连杆221与缸套4底侧的簧片5固定,具体为中心点固定,且双侧连接固定,从而实现双侧连接的动力活塞头3在缸套内往复运动。

45.而单侧设置时,没有缸套的一侧同样固定有簧片5,其固定于固定支架上,用于辅助定位的同时,实现连杆的往复运动,且动力壳体在该侧封闭。

46.值得注意的是,动力活塞头3与连杆221之间通过螺栓7固定。

47.继续参照附图1,动子壳体1单侧或是双侧设有连接通口6,在本实施例中,为双侧设置,且为外接固定端,用于与冷头端,即膨胀活塞端连接。

48.而整个动子壳体内设有3.5mpa的氦气。

49.在本结构的工作机制上,通过线圈驱动动力活塞头向冷头运动时,配合双向的弹片实现往复运动,当动力活塞头向冷头运动时,冷头部位的气体向外经通过向上,经膨胀活塞与其缸体之间向下,形成循环,此时膨胀活塞与动力活塞头相对运动。

50.故而,本制冷结构整体噪音小,并且,能够动子部分独立出来,同时能够形成双头冷端的效果,无需与膨胀活塞的轴杆同轴设置,整体性能更优

51.综上所述,本方案的冷头结构通过连杆的固定,并通过弹片的往复实现活塞的往复运动,区别于传统的连杆往复运动推动活塞运动,整体结构独立,保证制冷效果的同时更能降低体积,集成度更高。

52.而在制冷结构中,将热声压缩机的冷头与动子部分独立出来,并且能够形成双头冷端的效果,无需与膨胀活塞的轴杆同轴设置,体积小,双头制冷,整体性能更优,并且选择性强。

53.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

54.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安

装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

55.对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

56.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本实用新型的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本实用新型的权利要求范围内。