1.本发明涉及炉膛技术领域,特别涉及一种复合炉膛。

背景技术:

2.现有的炉膛内侧温度很高,一般的炉膛都是用球墨铸铁或不锈钢制作的。然而铸铁炉膛一般都需要做成7~9mm厚,甚至好质量的12mm以上,导致炉膛很重,而且铸铁炉膛高温易损坏、寿命短;而不锈钢炉膛由于一般的不锈钢无法承受炉膛内的高温,因此现有技术都是将整个炉膛都采用比较好的不锈钢制作例如2520不锈钢(又称为310s不锈钢),不锈钢炉膛2~4mm厚,然而整体采用2520不锈钢制作的炉膛成本高,都要200元以上一个,寿命不够长,因此,由于受到价格和寿命双重制约使得2520不锈钢炉膛在用户之间无法得到普及。

技术实现要素:

3.本发明的目的是针对背景技术中现有炉膛很厚重、高温易损坏、成本高、寿命短等不足,提供一种炉膛薄、缩减了成本、不易损坏、延长使用寿命的复合炉膛。

4.一种复合炉膛,包括炉膛、复合层,炉膛的整个内侧面或炉膛的内侧面上部设有复合层。

5.所述复合层包括基材层、耐高温隔热层、耐高温保护层中的至少二种的组合。当复合层包括基材层和耐高温隔热层时,基材层设置在炉膛的内侧面,耐高

6.温隔热层设置在基材层的内侧面。

7.当复合层包括基材层和耐高温保护层时,基材层设置在炉膛的内侧面,耐高温保护层设置在基材层的内侧面。

8.当复合层包括耐高温隔热层和耐高温保护层时,耐高温隔热层设置在炉膛的内侧面,耐高温保护层设置在耐高温隔热层的内侧面。

9.当复合层包括基材层、耐高温隔热层、耐高温保护层时,基材层设置在炉膛的内侧面,耐高温隔热层设置在基材层的内侧面,耐高温保护层设置在耐高温隔热层的内侧面。

10.在其中一个实施例中,所述炉膛内的底部对应炉头外设有扰火圈,扰火圈的内侧面上也设有复合层。

11.在其中一个实施例中,所述炉膛为不锈钢炉膛或铸铁炉膛。

12.在其中一个实施例中,所述不锈钢炉膛的厚度为1~2mm,所述铸铁炉膛的厚度为3~6mm。

13.在其中一个实施例中,所述耐高温隔热层为含锆棉层、或含铬棉层、或多晶莫来石层、或轻质耐高温涂层、或硅酸铝棉层。

14.在其中一个实施例中,所述耐高温保护层为310s不锈钢层、或镍基合金层、或铁铬铝合金层;

15.所述耐高温保护层为板结构、或网结构、或多孔板结构。

16.在其中一个实施例中,所述耐高温保护层的外表面喷涂有红外线高温涂料。

17.在其中一个实施例中,所述炉膛的外侧面上设有保温层,保温层的外侧面上设有保温外壳。

18.在其中一个实施例中,炉膛的内径为350mm,所述复合层的内径为300~330mm。

19.在其中一个实施例中,炉膛的内径为370mm,所述复合层的内径为300~350mm。

20.本发明的优点及其有益效果:

21.本发明集美观、轻便、节能、耐用、低噪音于一体。

22.本发明由于复合层的设计,使得本发明炉膛设计得比现有技术的炉膛要薄(本发明不锈钢炉膛的厚度为1~2mm,本发明铸铁炉膛的厚度为3~6mm),因此成本低;而且复合层的设计:第一可以保温隔热,延长炉膛的使用寿命;第二可以起到反射体的作用,增加辐射面积,提高热效率,更加节能且噪音低。本发明耐高温保护层的外表面喷涂有红外线高温涂料,可以进一步吸收废热反回锅底,提高热效率,延长炉膛的使用寿命。含锆棉层、含铬棉层、多晶莫来石层、轻质耐高温涂层、硅酸铝棉层可以降低噪音。

附图说明

23.图1是本发明的立体结构示意图。

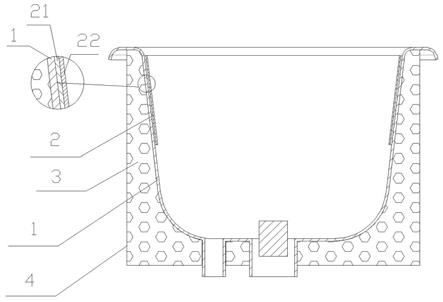

24.图2是实施例1的主剖视图。

25.图3是实施例2的主剖视图。

具体实施方式

26.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

27.需要说明的是,当元件被认为是“设置”在另一个元件上,它可以是直接设置或连接在另一个元件上或者可能同时存在居中元件。术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作。

28.除非另有定义,本文中所使用的所有的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。说明书中所使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。

29.实施例1

30.请参阅图1和图2,一种复合炉膛,包括炉膛1、复合层2。在本实施例1中,如图2,炉膛1的内侧面上部设有复合层2。

31.在本实施例1中,如图2所述复合层2包括耐高温隔热层21和耐高温保护层22。

32.具体的,耐高温隔热层21设置在炉膛1的内侧面,耐高温保护层22设置在耐高温隔热层21的内侧面。

33.其中,所述炉膛1为不锈钢炉膛。

34.具体的,所述不锈钢炉膛的厚度为1.5mm。

35.其中,所述耐高温隔热层21为含锆棉层。

36.具体的,所述耐高温保护层22为310s不锈钢层。所述耐高温保护层22为网结构。

37.其中,所述耐高温保护层22的外表面喷涂有红外线高温涂料。

38.具体的,所述炉膛1的外侧面上设有保温层3,保温层3的外侧面上设有保温外壳4。

39.在本实施例1中,炉膛1的内径为350mm,所述复合层2的内径为330mm。

40.实施例2

41.如图3,本实施例2与实施例1的区别仅在于:如图3,在本实施例2中,炉膛1内的底部对应炉头5外还设有扰火圈6,扰火圈6的内侧面上也设有复合层2。

42.需要说明的是:

43.复合层2可以为分体式或整体式结构。炉膛1除了可以为不锈钢炉膛或铸铁炉膛外,还可以为其他材质炉膛。所述耐高温隔热层21除了可以为含锆棉层、或含铬棉层、或多晶莫来石层、或轻质耐高温涂层、或硅酸铝棉层外还可以为其制品。所述耐高温保护层22除了可以为310s不锈钢层、或镍基合金层、或铁铬铝合金层外,还可以为其他耐高温金属或其它合金。

44.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

45.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案做出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

技术特征:

1.一种复合炉膛,其特征在于,包括炉膛、复合层,炉膛的整个内侧面或炉膛的内侧面上部设有复合层;所述复合层包括基材层、耐高温隔热层、耐高温保护层中的至少二种的组合;当复合层包括基材层和耐高温隔热层时,基材层设置在炉膛的内侧面,耐高温隔热层设置在基材层的内侧面;当复合层包括基材层和耐高温保护层时,基材层设置在炉膛的内侧面,耐高温保护层设置在基材层的内侧面;当复合层包括耐高温隔热层和耐高温保护层时,耐高温隔热层设置在炉膛的内侧面,耐高温保护层设置在耐高温隔热层的内侧面;当复合层包括基材层、耐高温隔热层、耐高温保护层时,基材层设置在炉膛的内侧面,耐高温隔热层设置在基材层的内侧面,耐高温保护层设置在耐高温隔热层的内侧面。2.根据权利要求1所述的复合炉膛,其特征在于,所述炉膛内的底部对应炉头外设有扰火圈,扰火圈的内侧面上也设有复合层。3.根据权利要求1所述的复合炉膛,其特征在于,所述炉膛为不锈钢炉膛或铸铁炉膛。4.根据权利要求3所述的复合炉膛,其特征在于,所述不锈钢炉膛的厚度为1~2mm,所述铸铁炉膛的厚度为3~6mm。5.根据权利要求1所述的复合炉膛,其特征在于,所述耐高温隔热层为含锆棉层、或含铬棉层、或多晶莫来石层、或轻质耐高温涂层、或硅酸铝棉层。6.根据权利要求1所述的复合炉膛,其特征在于,所述耐高温保护层为310s不锈钢层、或镍基合金层、或铁铬铝合金层;所述耐高温保护层为板结构、或网结构、或多孔板结构。7.根据权利要求1所述的复合炉膛,其特征在于,所述耐高温保护层的外表面喷涂有红外线高温涂料。8.根据权利要求1所述的复合炉膛,其特征在于,所述炉膛的外侧面上设有保温层,保温层的外侧面上设有保温外壳。9.根据权利要求1所述的复合炉膛,其特征在于,炉膛的内径为350mm,所述复合层的内径为300~330mm。10.根据权利要求1所述的复合炉膛,其特征在于,炉膛的内径为370mm,所述复合层的内径为300~350mm。

技术总结

本发明涉及一种复合炉膛,包括炉膛、复合层,炉膛的整个内侧面或炉膛的内侧面上部设有复合层。复合层包括基材层、耐高温隔热层、耐高温保护层中的至少二种的组合。本发明集美观、轻便、节能、耐用、低噪音于一体。本发明由于复合层的设计,使得本发明炉膛设计得比现有技术的炉膛要薄(本发明不锈钢炉膛的厚度为1~2mm,本发明铸铁炉膛的厚度为3~6mm),因此成本低;而且复合层的设计:第一可以保温隔热,延长炉膛的使用寿命;第二可以起到反射体的作用,增加辐射面积,提高热效率,更加节能且噪音低。低。低。

技术研发人员:姜馥泉 柳惠斌 傅学正

受保护的技术使用者:柳惠斌

技术研发日:2021.09.10

技术公布日:2022/1/28