1.本实用新型涉及电磁加热领域,具体涉及一种一体化电磁加热蒸汽加热装置。

背景技术:

2.电磁加热蒸汽是电磁能产生热能的一种应用,通常是依赖于绕制在电磁加热筒体上的电磁线圈与筒体产生电磁感应加热反应将筒体内的水加热成蒸汽,电磁线圈在通过交变电流时会使线圈发热,使得原有冷态下的线圈电感参数产生变化,导致固定匝数的电磁线圈谐振点偏移,同时线圈发热也浪费相应的能耗。因此通过一种方式对电磁线圈产生热量进行回收,同时冷却线圈保持谐振参数不发生变化,就具有节能降耗的实际意义。

技术实现要素:

3.本实用新型的目的在于提供一种可回收电磁线圈热能且对线圈进行冷却保持谐振参数的一体化电磁加热蒸汽加热装置。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一体化电磁加热蒸汽加热装置,包括壳体,所述壳体内设有电磁加热筒,电磁加热筒的进水口连接有补水泵,补水泵连接有水箱,电磁加热筒的出汽口连接有分汽缸,分汽缸连接下一级负载;

6.所述电磁加热筒上下两侧分别设有风扇和热交换器,风扇与热交换器工作时使壳体内的空气形成对流;

7.所述热交换器分别连接有压缩机和膨胀换向阀,膨胀换向阀连接有换热器,换热器与压缩机连接,构成初级循环回路;

8.所述换热器与水箱、循环泵连接,构成次级循环回路。

9.进一步地,所述电磁加热筒包括承压筒体,所述承压筒体外壁上设有隔热保温层,隔热保温层外缠绕电磁加热线圈,所述电磁加热线圈电连接有电磁电源,电磁电源位于壳体底部。

10.进一步地,所述分汽缸与电磁加热筒的进水口通过管道连通,且管道上安装有水位探测器。

11.进一步地,所述电磁电源采用串联谐振电路。

12.进一步地,所述换热器采用套管式换热器或者管壳式换热器。

13.进一步地,所述承压筒体的中上部内部安装有隔板,隔板的中部开有回水孔,隔板的上方安装有与回水孔连通的出汽管,出汽管向上延伸并伸出承压筒体外部,出汽管的下部侧壁上开有数个过孔,隔板的下方安装有与回水孔连通的回水管,回水孔向下延伸并位于承压筒体内,所述隔板上安装有隔汽管,出汽管位于隔汽管内部,且隔汽管与承压筒体的内顶部之间留有一定间隙,位于隔汽管与筒体侧壁之间的隔板上还开有过汽孔,所述承压筒体底部连接有补水管。

14.进一步地,所述承压筒体采用承压铁磁性材料制备而成。

15.本实用新型具有以下有益效果:

16.(1)回收了电磁线圈的自身损耗的热能;

17.(2)冷却了电磁线圈,保证了谐振参数的稳定;

18.(3)同时吸收了环境空气的热能,降低了蒸汽产生的能耗,每蒸吨可以节约60度电左右;

19.(4)通过电磁蒸汽筒体产生的蒸汽干度有提高,蒸汽品质得到提升;

20.(5)通过回收分离的高温水、降低了能源消耗,节约了成本;

21.(6)避免了外置汽水分离器安装,节约了部分管道和人工投入。

附图说明

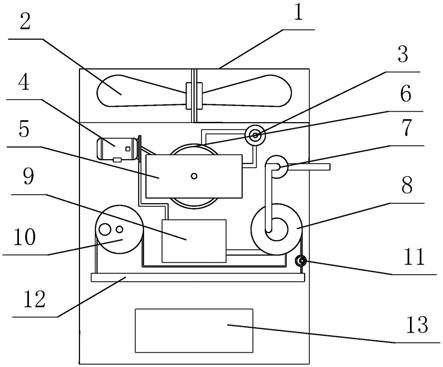

22.图1为本实用新型的主视内部结构示意图。

23.图2为本实用新型的主视内部结构示意图。

24.图3为本实用新型电磁加热筒的内部结构示意图。

25.图中标记:1、壳体;2、风扇;3、水位探测器;4、补水泵;5、分汽缸;6、电磁加热筒;7、循环泵;8、换热器;9、水箱;10、压缩机;11、膨胀换向阀;12、热交换机;13、电磁电源;14、承压筒体;15、隔板;16、回水孔;17、过汽孔;18、出汽管;19、回水管;20、隔汽管;21、补水管。

具体实施方式

26.如图1、图2所示,本实施例提供的一体化电磁加热蒸汽加热装置包括壳体1,所述壳体1内设有风扇2、水位探测器3、补水泵4、分汽缸5、电磁加热筒6、循环泵7、换热器8、水箱9、压缩机10、膨胀换向阀11、热交换机12和电磁电源13。

27.所述电磁加热筒6位于壳体1的中部,它包括承压筒体14、隔热保温层和电磁加热线圈,所述承压筒体14外壁上设有隔热保温层,隔热保温层外缠绕电磁加热线圈,所述电磁加热线圈电连接有电磁电源13,电磁电源13采用串联谐振电路且位于壳体1底部。所述承压筒体14上设有进水口和出汽口,进水口连接有补水泵4,补水泵4连接有水箱9,通过补水泵4工作往电磁加热筒6内添加水,电磁加热线圈工作将承压筒体14内的水加热形成蒸汽,蒸汽通过出汽口出去,电磁加热筒6的出汽口连接有分汽缸5,分汽缸5将蒸汽中水汽分离,分离后的汽输入至连接的下一级负载;分汽缸5通过管道与电磁加热筒6的进水口连接,将分汽缸5分离水再次回收利用,降低能耗;所述管道上安装有水位探测器3。

28.如图3所示,所述承压筒体14采用承压铁磁性材料制备,所述承压筒体14的中上部内部安装有隔板15,隔板15的中部开有回水孔16,隔板15的上方安装有与回水孔16连通的出汽管18,出汽管18向上延伸并伸出承压筒体14外部,出汽管18的下部侧壁上开有数个过孔,隔板15的下方安装有与回水孔16连通的回水管19,回水孔16向下延伸并位于筒体内,所述隔板15上安装有隔汽管20,出汽管18位于隔汽管20内部,且隔汽管20与承压筒体14的内顶部之间留有一定间隙,位于隔汽管20与承压筒体14侧壁之间的隔板15上还开有过汽孔17,所述承压筒体14底部连接有补水管21。

29.在使用中,通过补水管21往筒体内输入水,电磁加热的部件在筒体的外侧,电磁加热产生热量,使筒体内的水沸腾产生蒸汽,蒸汽通过过汽孔17进入隔板15上方,通过隔汽管20延长了蒸汽传输路径,进而可通过电磁加热产生的热量进一步干燥蒸汽,蒸汽通过过孔

进入出汽管18内,蒸汽沿着出汽管18进入下一个设备中,水通过回水管19进入下一次蒸汽循环中。

30.所述电磁加热筒6上下两侧分别设有风扇2和热交换器,风扇2与热交换器工作时使壳体1内的空气形成对流;热交换器是将空气中的热量与内部的冷媒进行热交换,风扇2可将电磁加热筒6产生的热量持续扇往热交换器,不仅可降低壳体1内部温度,还可回收了电磁线圈的自身损耗的热能;同时冷却了电磁线圈,保证了谐振参数的稳定。

31.所述热交换器分别连接有压缩机10和膨胀换向阀11,膨胀换向阀11连接有换热器8,换热器8与压缩机10连接,构成初级循环回路;通过依次且首尾连接的热交换器、膨胀换向阀11、换热器8和压缩机10,可实现电磁线圈热量的初级循环消耗,将热量传递,实现再次利用。

32.所述换热器8与水箱9、循环泵7连接,构成次级循环回路,换热器8可加热水箱9中的水,可降低电磁加热的时间,通过还可通过循环泵7将热量传递给下一级设备。

33.以上所述仅是本实用新型优选的实施方式,但本实用新型的保护范围并不局限于此,任何基于本实用新型所提供的技术方案和实用新型构思进行的改造和替换都应涵盖在本实用新型的保护范围内。

技术特征:

1.一体化电磁加热蒸汽加热装置,包括壳体(1),其特征在于:所述壳体(1)内设有电磁加热筒(6),电磁加热筒(6)的进水口连接有补水泵(4),补水泵(4)连接有水箱(9),电磁加热筒(6)的出汽口连接有分汽缸(5),分汽缸(5)连接下一级负载;所述电磁加热筒(6)上下两侧分别设有风扇(2)和热交换器,风扇(2)与热交换器工作时使壳体(1)内的空气形成对流;所述热交换器分别连接有压缩机(10)和膨胀换向阀(11),膨胀换向阀(11)连接有换热器(8),换热器(8)与压缩机(10)连接,构成初级循环回路;所述换热器(8)与水箱(9)、循环泵(7)连接,构成次级循环回路。2.根据权利要求1所述的一体化电磁加热蒸汽加热装置,其特征在于:所述电磁加热筒(6)包括承压筒体(14),所述承压筒体(14)外壁上设有隔热保温层,隔热保温层外缠绕电磁加热线圈,所述电磁加热线圈电连接有电磁电源(13),电磁电源(13)位于壳体(1)底部。3.根据权利要求1所述的一体化电磁加热蒸汽加热装置,其特征在于:所述分汽缸(5)与电磁加热筒(6)的进水口通过管道连通,且管道上安装有水位探测器(3)。4.根据权利要求2所述的一体化电磁加热蒸汽加热装置,其特征在于:所述电磁电源(13)采用串联谐振电路。5.根据权利要求1所述的一体化电磁加热蒸汽加热装置,其特征在于:所述换热器(8)采用套管式换热器或者管壳式换热器。6.根据权利要求2所述的一体化电磁加热蒸汽加热装置,其特征在于:所述承压筒体(14)的中上部内部安装有隔板(15),隔板(15)的中部开有回水孔(16),隔板(15)的上方安装有与回水孔(16)连通的出汽管(18),出汽管(18)向上延伸并伸出承压筒体(14)外部,出汽管(18)的下部侧壁上开有数个过孔,隔板(15)的下方安装有与回水孔(16)连通的回水管(19),回水孔(16)向下延伸并位于承压筒体(14)内,所述隔板(15)上安装有隔汽管(20),出汽管(18)位于隔汽管(20)内部,且隔汽管(20)与承压筒体(14)的内顶部之间留有一定间隙,位于隔汽管(20)与筒体侧壁之间的隔板(15)上还开有过汽孔(17),所述承压筒体(14)底部连接有补水管(21)。7.根据权利要求2或6所述的一体化电磁加热蒸汽加热装置,其特征在于:所述承压筒体(14)采用承压铁磁性材料制备而成。

技术总结

本实用新型公开了一体化电磁加热蒸汽加热装置,包括壳体,其特征在于:所述壳体内设有电磁加热筒,电磁加热筒的进水口连接有补水泵,补水泵连接有水箱,电磁加热筒的出汽口连接有分汽缸,分汽缸连接下一级负载;所述电磁加热筒上下两侧分别设有风扇和热交换器,风扇与热交换器工作时使壳体内的空气形成对流;所述热交换器分别连接有压缩机和膨胀换向阀,膨胀换向阀连接有换热器,换热器与压缩机连接,构成初级循环回路;所述换热器与水箱、循环泵连接,构成次级循环回路。本实用新型通过回收电磁加热筒热量进行分步加热产生蒸汽,相比电磁锅炉产生蒸汽方式,降低了能源消耗,同时提高了效率,节约成本。节约成本。节约成本。

技术研发人员:张欣翼

受保护的技术使用者:成都四方电气有限公司

技术研发日:2021.03.22

技术公布日:2021/12/16