1.本实用新型的实施例涉及汽轮机技术领域,具体地涉及一种应用于汽轮机的凝汽器管排。

背景技术:

2.凝汽器是将汽轮机排汽冷凝成水的一种换热器,凝汽器主要应用于汽轮机动力装置中,分为水冷凝汽器、空冷凝汽器两种。凝汽器是一种管壳式换热器,是凝汽式汽轮机组的主要辅助设备,在汽轮机排汽口可以建立与维持一定的真空度。

3.在凝汽器中,大量冷却管按照一定的规律排列成组,称之为管束。管束是凝汽器的“心脏”,管束排列的合理与否,直接影响凝汽器的换热效果、真空度和蒸汽流动阻力。

4.近年来,随着本领域研究人员对凝汽器内部流动认识的不断加深,一些描述凝汽器内部流动与换热的模型被建立起来,计算传热学、计算流体力学的发展使得凝汽器性能的数值分析成为可能。例如,已研发的120mw凝汽式汽轮机组采用的平衡降流式管束,经数值传热分析表明,该凝汽器存在换热效果仍然存在不足、壳侧汽阻大、大量蒸汽被抽走等问题,实施效果不佳。

技术实现要素:

5.本实用新型提供了一种凝汽器管排,以解决上述背景技术中提出的换热效果差、壳侧汽阻大的问题。

6.鉴于上述问题,本实用新型提供了一种凝汽器管排,包括:

7.凝汽器管板、上部凝结区、位于上部凝结区下部的空气冷却区、以及形成在上述空气冷却区外围的下部凝结区;

8.多个冷却管,平行地布置在上述凝汽器管板内,其中,在垂直于上述冷却管轴线的截面视图中,

9.位于上述上部凝结区中的冷却管的外包络线为多个半部单元,每个半部单元包括竖直部分、和相对于上述竖直部分倾斜的多个倾斜部分,相邻的两个半部单元的竖直部分之间形成第一蒸汽通道,使得上述相邻的两个半部单元形成一个大致的树形结构,相邻的两个树形结构之间形成第二蒸汽通道,位于最外侧的半部单元与上述凝汽器管板之间形成第三蒸汽通道;位于上述下部凝结区中的冷却管在上述空气冷却区外围的外包络线为多个环形结构,相邻的环形结构之间形成第四蒸汽通道。

10.根据本实用新型的实施例,上述环形结构包括:

11.相对于上述空气冷却区呈辐射状布置的多个条状环形结构;以及

12.布置在上述空气冷却区的下部的大致的u形环形结构。

13.根据本实用新型的实施例,上述u形环形结构上设有由上述冷却管形成的齿状突起,上述齿状突起相对于上述空气冷却区呈辐射状布置,相邻的两个齿状突起之间形成第五蒸汽通道。

14.根据本实用新型的实施例,在上述空气冷却区和下部凝结区之间设有布置成大致倒v形的两个挡板,上述两个挡板的上端设有不凝结气体出口。

15.根据本实用新型的实施例,在上述截面视图中,上述挡板内侧设有由上述冷却管形成的呈梯形环形结构。

16.根据本实用新型的实施例,上述上部凝结区、上述空气冷却区、上述下部凝结区中至少一个采用轴对称的方式布置。

17.根据本实用新型的实施例,上述上部凝结区和上述下部凝结区之间形成第六蒸汽通道。

18.根据本实用新型的实施例,在每个半部单元的下部设有集水板,相邻的两个上述集水板的高度交错设置。

19.根据本实用新型的实施例,布置在上述上部凝结区、上述下部凝结区的冷却管的数量大致相同。

20.根据本实用新型的实施例,上述凝汽器管排并排布置。

21.本实用新型借助数值模拟传热分析技术,对凝汽器汽侧流场进行计算,得到汽相流速分布图、蒸汽压降、传热系数等分布图,从而将凝汽器冷却管束的排列方式进行优化设计,在凝汽器管板内设置上部凝结区、空气冷却区以及下部凝结区,并在以上区间内形成多条蒸汽通道,实现蒸汽路径短,流动阻力小,流场平稳,热负荷均匀等特征,提高了凝汽器的换热效果、降低汽轮机的运行背压,进而降低整个汽轮机组的运行成本。

附图说明

22.通过以下参照附图对本实用新型实施例的描述,本实用新型的上述内容以及其他目的、特征和优点将更为清楚,在附图中:

23.图1示意性示出了本实用新型的一种示例性实施例的凝汽器管排的局部剖视示意图;

24.图2示意性示出了本实用新型的另一种示例性实施例的凝汽器的结构示意图。

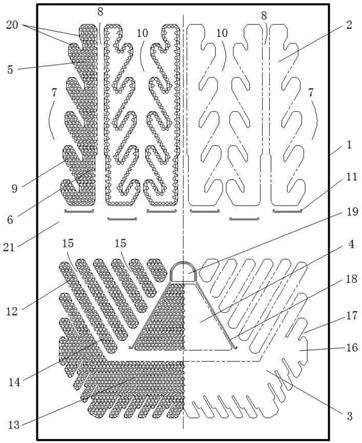

25.其中:1-凝汽器管板,2-上部凝结区,3-下部凝结区,4-空气冷却区,5-半部单元,6-竖直部分,7-第三蒸汽通道,8-第一蒸汽通道,9-倾斜部分,10-第二蒸汽通道,11-集水板,12-环形结构,13-u形环形结构,14-条状环形结构,15-第四蒸汽通道,16-齿状突起,17-第五蒸汽通道,18-挡板,19-不凝结气体出口,20-冷却管,21-第六蒸汽通道。

具体实施方式

26.以下,将参照附图来描述本实用新型的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本实用新型实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

27.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本实用新型。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

28.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

29.在使用类似于“a、b和c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b和c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。

30.图1示意性示出了本实用新型的一种示例性实施例的凝汽器管排的局部剖视示意图。

31.根据本实用新型的一种示例性实施例的凝汽器管排包括凝汽器管板1和多个冷却管20。

32.凝汽器管排还包括:上部凝结区2、位于上部凝结区2下部的空气冷却区4、以及形成在空气冷却区4外围的下部凝结区3。

33.进一步地,多个冷却管20大致平行地布置在凝汽器管板1内,冷却管20的间距可以是均匀的、轴向平行设置的。在垂直于冷却管20轴线的截面视图中;位于上部凝结区2中的冷却管20的外包络线为多个半部单元5,每个半部单元5包括竖直部分6、和相对于竖直部分6倾斜的多个倾斜部分9,相邻的两个半部单元5的竖直部分6之间形成第一蒸汽通道8,使得相邻的两个半部单元5形成一个大致的树形结构,相邻的两个树形结构之间形成第二蒸汽通道10,位于最外侧的半部单元5与凝汽器管板1之间形成第三蒸汽通道7;位于下部凝结区3中的冷却管20在空气冷却区4外围的外包络线为多个环形结构12,相邻的环形结构12之间形成第四蒸汽通道15。这样,在每个树形结构中,两个半部分的竖直部分6形成树形结构的树干,倾斜部分9形成树形结构的树杈。

34.本实用新型借助数值模拟传热分析技术,对凝汽器汽侧流场进行计算,得到汽相流速分布图、蒸汽压降、传热系数等分布图,从而将凝汽器冷却管束的排列方式进行优化设计,在凝汽器管板1内形成上部凝结区2、空气冷却区4以及下部凝结区3,并在以上区间内形成多条蒸汽通道,实现蒸汽路径短,流动阻力小,流场平稳,热负荷均匀等特征,提高了凝汽器的换热效果、降低汽轮机的运行背压,进而降低整个汽轮机组的运行成本。

35.本实用新型的管排结构主要适用于中等功率等级汽轮机组,但不排除应用到其他汽轮机组上,本实用新型创造了新的组合式冷却管管束排布方式,拓展了凝汽器管排的设计思路,使凝汽器的性能得到进一步提高。

36.如图1所示,根据本实用新型的实施例的凝汽器管排,树形结构的形状包括上窄下宽,从而使相邻的两个树形结构之间形成的第二蒸汽通道10形成上宽下窄的形状,从而减小蒸汽的流动阻力,利于蒸汽在凝汽器管板1内由上至下进行流动,树形结构的数量可以根据凝汽器的空间大小进行设置,进行合理布局。

37.如图1所示,根据本实用新型的实施例的凝汽器管排,环形结构12包括:相对于空气冷却区4呈辐射状布置的多个条状环形结构14,以及布置在空气冷却区4的下部的大致的u形环形结构13。

38.在根据本实用新型的实施例所述的凝汽器中,环形是指在垂直于冷却管轴线的截面视图中,多个冷却管外包络线形成的任意几何图形,优选的方案可以为矩形、椭圆形、圆

形等,通过环形结构12的设置,可以增加蒸汽的换热通道,从而增加换热面积,提高换热效果,并且将蒸汽导向到空气冷却区4内。

39.如图1所示,根据本实用新型的实施例的凝汽器管排,u形环形结构13上设有由冷却管20形成的齿状突起16,齿状突起16相对于空气冷却区4呈辐射状布置,相邻的两个齿状突起16之间形成第五蒸汽通道17。

40.u形环形结构13采用辐射状布置,蒸汽的流动阻力小,流场平稳,实施效果好,齿状突起16的设置,可以增加蒸汽的换热通道,提高换热效果。

41.如图1所示,根据本实用新型的实施例的凝汽器管排,在空气冷却区4和下部凝结区3之间设有布置成大致倒v形的两个挡板18,两个挡板18的上端设有不凝结气体出口19。

42.倒v形挡板18的设置,可以减少蒸汽的流动阻力,从而有利于蒸汽由上至下的流动,不凝结气体出口19可以连接抽空气管道,从而将不凝结的气体抽出凝汽器。

43.如图1所示,根据本实用新型的实施例的凝汽器管排,在截面视图中,挡板18内侧设有由冷却管20形成的呈梯形环形结构。

44.梯形环形结构的设置,可以减少蒸汽的流动阻力,从而有利于蒸汽在凝汽器管板1内的循环,其内部的空腔,可以增加蒸汽的换热通道,从而增加换热面积,提高换热效果。

45.如图1所示,根据本实用新型的实施例的凝汽器管排,上部凝结区2、空气冷却区4、下部凝结区3中至少一个采用轴对称的方式布置。树形结构也可以设置为轴对称结构。

46.采用轴对称的方式布置,不仅操作方便,提高效率,而且换热效果好,实施效果佳,但是并不排斥采用其他不对称的方式进行布置。

47.如图1所示,根据本实用新型的实施例的凝汽器管排,上部凝结区2和下部凝结区3之间形成第六蒸汽通道21。

48.第六蒸汽通道21的设置,增加了蒸汽的换热通道,从而增加换热面积,提高换热效果。

49.如图1所示,根据本实用新型的实施例的凝汽器管排,在每个半部单元5的下部设有集水板11,相邻的两个集水板11的高度交错设置。

50.集水板11的设置,主要用于收集半部单元5冷凝后的水分,相邻的两个集水板11的高度交错设置,利于内部的布局设计,充分利用内部的空间,实施效果较好。

51.如图1所示,根据本实用新型的实施例的凝汽器管排,基于设计的要求,采用上下对分冷却水双管流程结构,布置在上部凝结区2、下部凝结区3的冷却管20的数量大致相同,一方面可以充分利用凝汽器管板1内的空间进行合理布局,另一面增加了蒸汽的换热通道,提高了换热效果。

52.图2示意性示出了本实用新型的另一种示例性实施例的凝汽器的结构示意图。

53.如图2所示,根据本实用新型的实施例的凝汽器管排,设置有两个凝汽器管排,对称并且并排布置。在空间大小允许的情况下,可以设置两个甚至多个凝汽器管排,也可以采用其他方式布置,数个凝汽器管排可以同时进行工作,从而提高换热的效率,使凝汽器的性能得到进一步提高。

54.以上对本实用新型的实施例进行了描述,但是,这些实施例仅仅是为了说明的目的,而并非为了限制本实用新型的范围。尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。本实用新型的范围由所附权利要求及其等同

物限定。不脱离本实用新型的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本实用新型的范围之内。