1.本发明属于火电厂输煤技术领域,更具体地,涉及一种人工智能输煤系统及方法。

背景技术:

2.煤是一种可燃的黑色或棕黑色沉积岩,通常发生在煤床或煤层的岩石地层中或矿脉中,是非常重要的能源,主要通过燃烧生产电力或热能;输煤系统是指从卸煤点至煤场及从煤场至锅炉煤仓之间煤的运送设备及其控制设备。

3.目前我国的发电量中,占比最大的还是火力发电,火力发电的输煤系统中,不能及时发现故障的问题所在,且不能将故障信息及时传输出去,自动化程度低,严重时甚至导致系统瘫痪,存在运行安全隐患。

技术实现要素:

4.本发明的目的是针对现有技术中存在的不足,提供一种人工智能输煤系统及方法,及时发现输煤系统的故障,自动化程度高,降低安全隐患。

5.为了实现上述目的,本发明提供一种人工智能输煤系统,包括:

6.输煤系统,所述输煤系统用于火电厂煤炭输送,保证所述火电厂稳定运行;

7.人工智能控制系统,所述人工智能控制系统的输出端与所述输煤系统的输入端电连接,所述人工智能控制系统控制所述输煤系统的工作;

8.信号采集系统,所述信号采集系统的输出端与所述人工智能控制系统的输入端电连接,所述信号采集系统采集所述输煤系统工作时的工作参数数据并传送到所述人工智能控制系统;

9.报警系统,所述报警系统用于发出警报提示声音。

10.可选的,所述输煤系统包括:

11.储煤系统,所述储煤系统用于所述煤炭储存和所述煤炭出煤;

12.输送系统,所述输送系统的进料端与所述储煤系统出料端连接,所述输送系统用于所述煤炭输送;

13.除尘系统,所述除尘系统设在所述输送系统的上方,用于去除煤炭运输产生的粉尘

14.送风系统,所述送风系统的进风端与空气相连通,所述送风系统用于空气的输送;

15.锅炉系统,所述锅炉系统的进料端与所述输送系统的出料端相连通,所述锅炉系统利用所述煤碳进行燃烧发电;

16.除尘脱硫系统,所述除尘脱硫系统的进气端与所述锅炉系统的出气端相连通,所述除尘脱硫系统为所述锅炉系统排放的烟气除尘脱硫;

17.出风系统,所述出风系统的进气端与所述除尘脱硫系统的出气端相连通,所述出风系统用于排放除尘脱硫后的所述烟气,所述出风系统的出气端与大气相连通。

18.可选的,所述人工智能控制系统包括:

19.储煤系统控制模块,所述储煤系统控制模块控制所述储煤系统的出煤;

20.输送系统控制模块,所述输送系统控制模块控制所述输送系统的煤炭输送;

21.除尘系统控制模块,所述除尘系统控制模块控制所述除尘系统去除粉尘;

22.送风系统控制模块,所述送风系统控制模块控制所述送风系统输送空气;

23.锅炉系统控制模块,所述锅炉系统控制模块控制所述锅炉系统的燃烧发电;

24.除尘脱硫系统控制模块,所述除尘脱硫系统控制模块控制所述除尘脱硫系统过滤烟气;

25.出风系统控制模块,所述出风系统控制模块控制所述出风系统排放过滤烟气。

26.可选的,所述人工智能控制系统还包括:

27.微处理模块,所述微处理模块处理所述信息采集系统传递的信息;

28.存储模块,所述存储模块存储所述信息采集系统传递的信息。

29.可选的,所述信号采集系统包括:

30.视屏采集模块,拍摄所述储煤系统的出煤;

31.速度采集模块,采集所述输送系统运输的速度信息;

32.粉尘浓度采集模块,采集所述输送系统处的粉尘浓度信息;

33.风速采集模块,采集所述送风系统的空气速度信息;

34.温度采集模块,采集所述锅炉系统的温度信息;

35.气体采集模块,采集所述出风系统的气体种类信息。

36.可选的,所述报警系统包括蜂鸣器。

37.可选的,所述储煤系统为储煤仓。

38.可选的,所述输送系统为输送带。

39.可选的,所述送风系统为管道和鼓风机。

40.本发明还提供一种人工智能输煤方法,包括以下操作步骤:

41.s1:所述储煤系统控制模块控制所述储煤系统出煤,将煤炭输送到所述输送系统上,所述视屏采集模块拍摄所述储煤系统出煤视屏,将画面传递到所述人工智能控制系统;

42.s2:所述输送系统控制模块控制输送系统输送煤炭,所述输送系统将所述煤炭输送到所述锅炉系统内,所述速度采集模块采集所述输送系统的输送速度信息,将速度信息传递到所述人工智能控制系统;

43.s3:所述除尘系统控制模块控制所述除尘系统去除粉尘,所述除尘系统去除煤炭运输时产生的粉尘,所述粉尘浓度采集模块采集所述输送系统处的粉尘浓度信息,将粉尘浓度信息传递到所述人工智能控制系统;

44.s4:所述送风系统控制模块控制所述送风系统向所述锅炉系统内输送空气,所述风速采集模块采集送风系统的空气速度信息,将空气速度信息传递到所述人工智能控制系统;

45.s5:所述锅炉系统控制模块控制所述锅炉系统燃烧发电,所述温度采集模块采集所述锅炉系统内的温度信息,将温度信息传递到所述人工智能控制系统;

46.s6:所述除尘脱硫系统控制模块控制所述除尘脱硫系统过滤烟气,所述气体采集模块采集有害气体信息,将有害气体信息传递到所述人工智能控制系统;

47.s7:所述人工智能控制系统判断所述储煤系统出煤时煤炭是否掉落到地上,所述

输送系统速度信息是否正常,所述输送系统处的粉尘浓度信息是否正常,所述送风系统的空气速度信息是否正常,所述锅炉系统内的温度信息是否正常,所述除尘脱硫系统过滤后的气体是否含有有害气体;

48.s8:如果存在故障,所述人工智能控制系统将信息传递到报警系统,所述报警系统发出报警提示。

49.本发明提供的一种人工智能输煤系统及方法,其有益效果在于:

50.通过人工智能控制系统控制输送系统将储煤系统内的煤炭输送到锅炉系统内,除尘系统为输送系统输送煤炭时除尘,送风系统将空气输送到锅炉系统内,为锅炉系统燃烧发电提供氧气,除尘脱硫系统将烟气进行除尘脱硫,出风系统将除尘脱硫的烟气排出,视屏采集模块拍摄储煤系统出煤视屏,速度采集模块采集输送系统的输送速度信息,粉尘浓度采集模块采集输送系统处的粉尘浓度信息,风速采集模块采集送风系统的空气速度信息,温度采集模块采集锅炉系统内的温度信息,气体采集模块采集有害气体信息,信息采集系统采集输煤系统工作时的工作参数数据信息并传递到人工智能控制系统,人工智能控制系统判断信息采集系统传递的信息是否存在故障,如果存在故障,人工智能控制系统将信息传递到报警系统,报警系统发出报警提示,便于及时发现故障问题,并将故障信息及时传递出去,自动化程度高,降低系统安全隐患。

51.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

52.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

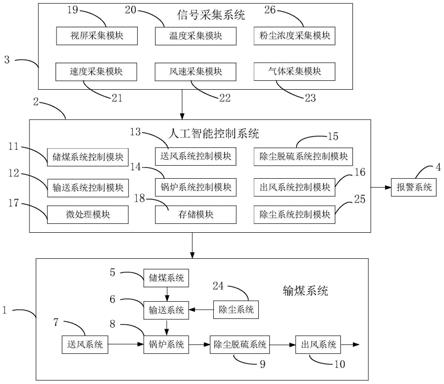

53.图1示出了本发明的一个实施例的一种人工智能输煤系统的示意图。

54.图2示出了本发明的一个实施例的一种人工智能输煤方法的流程示意图。

55.附图标记说明:

56.1、输煤系统;2、人工智能控制系统;3、信号采集系统;4、报警系统;5、储煤系统;6、输送系统;7、送风系统;8、锅炉系统;9、除尘脱硫系统;10、出风系统;11、储煤系统控制模块;12、输送系统控制模块;13、送风系统控制模块;14、锅炉系统控制模块;15、除尘脱硫系统控制模块;16、出风系统控制模块;17、微处理模块;18、存储模块;19、视屏采集模块;20、温度采集模块;21、速度采集模块;22、风速采集模块;23、气体采集模块;24、除尘系统;25、除尘系统控制模块;26、粉尘浓度采集模块。

具体实施方式

57.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

58.为了实现上述目的,本发明提供一种人工智能输煤系统,包括:

59.输煤系统,输煤系统用于火电厂煤炭输送,保证火电厂稳定运行;

60.人工智能控制系统,人工智能控制系统的输出端与输煤系统的输入端电连接,人工智能控制系统控制输煤系统的工作;

61.信号采集系统,信号采集系统的输出端与人工智能控制系统的输入端电连接,信号采集系统采集输煤系统工作时的工作参数数据并传送到人工智能控制系统;

62.报警系统,报警系统用于发出警报提示声音。

63.具体的,人工智能控制系统控制输煤系统工作,信号采集系统采集输煤系统工作时的工作参数数据并传送到人工智能控制系统进行实时监控,输煤系统出现故障时,报警系统发出警报提示。

64.可选的,输煤系统包括:

65.储煤系统,储煤系统用于煤炭储存和煤炭出煤;

66.输送系统,输送系统的进料端与储煤系统出料端连接,输送系统用于煤炭输送;

67.除尘系统,除尘系统设在输送系统的上方,用于去除煤炭运输产生的粉尘

68.送风系统,送风系统的进风端与空气相连通,送风系统用于空气的输送;

69.锅炉系统,锅炉系统的进料端与输送系统的出料端相连通,锅炉系统利用煤碳进行燃烧发电;

70.除尘脱硫系统,除尘脱硫系统的进气端与锅炉系统的出气端相连通,除尘脱硫系统为锅炉系统排放的烟气除尘脱硫;

71.出风系统,出风系统的进气端与除尘脱硫系统的出气端相连通,出风系统用于排放除尘脱硫后的烟气,出风系统的出气端与大气相连通。

72.具体的,通过输送系统将储煤系统内的煤炭输送到锅炉系统内,除尘系统为输送系统输送煤炭时除尘,送风系统将空气输送到锅炉系统内,为锅炉系统燃烧发电提供氧气,除尘脱硫系统将烟气进行除尘脱硫,出风系统将除尘脱硫的烟气排出。

73.可选的,人工智能控制系统包括:

74.储煤系统控制模块,储煤系统控制模块控制储煤系统的出煤;

75.输送系统控制模块,输送系统控制模块控制输送系统的煤炭输送;

76.除尘系统控制模块,除尘系统控制模块控制除尘系统去除粉尘;

77.送风系统控制模块,送风系统控制模块控制送风系统输送空气;

78.锅炉系统控制模块,锅炉系统控制模块控制锅炉系统的燃烧发电;

79.除尘脱硫系统控制模块,除尘脱硫系统控制模块控制除尘脱硫系统过滤烟气;

80.出风系统控制模块,出风系统控制模块控制出风系统排放过滤烟气。

81.具体的,人工智能控制系统控制储煤系统的出煤、输送系统的煤炭输送、除尘系统去除粉尘、送风系统输送空气、锅炉系统的燃烧发电、除尘脱硫系统过滤烟气、出风系统排放过滤烟气,自动化程度高。

82.可选的,人工智能控制系统还包括:

83.微处理模块,微处理模块处理信息采集系统传递的信息;

84.存储模块,存储模块存储信息采集系统传递的信息。

85.可选的,信号采集系统包括:

86.视屏采集模块,拍摄储煤系统的出煤;

87.速度采集模块,采集输送系统运输的速度信息;

88.粉尘浓度采集模块,采集输送系统处的粉尘浓度信息;

89.风速采集模块,采集送风系统的空气速度信息;

90.温度采集模块,采集锅炉系统的温度信息;

91.气体采集模块,采集出风系统的气体种类信息。

92.具体的,信号采集系统采集输煤系统工作时的工作参数,防止输煤系统发生故障,便于及时发现故障,降低安全隐患。

93.可选的,报警系统包括蜂鸣器。

94.可选的,储煤系统为储煤仓。

95.具体的,便于储存煤炭。

96.可选的,输送系统为输送带。

97.具体的,便于输送煤炭。

98.可选的,送风系统为管道和鼓风机。

99.具体的,便于为锅炉系统发电输送空气。

100.本发明还提供一种人工智能输煤方法,包括以下操作步骤:

101.s1:储煤系统控制模块控制储煤系统出煤,将煤炭输送到输送系统上,视屏采集模块拍摄储煤系统出煤视屏,将画面传递到人工智能控制系统;

102.s2:输送系统控制模块控制输送系统输送煤炭,输送系统将煤炭输送到锅炉系统内,速度采集模块采集输送系统的输送速度信息,将速度信息传递到人工智能控制系统;

103.s3:除尘系统控制模块控制除尘系统去除粉尘,除尘系统去除煤炭运输时产生的粉尘,粉尘浓度采集模块采集输送系统处的粉尘浓度信息,将粉尘浓度信息传递到人工智能控制系统;

104.s4:送风系统控制模块控制送风系统向锅炉系统内输送空气,风速采集模块采集送风系统的空气速度信息,将空气速度信息传递到人工智能控制系统;

105.s5:锅炉系统控制模块控制锅炉系统燃烧发电,温度采集模块采集锅炉系统内的温度信息,将温度信息传递到人工智能控制系统;

106.s6:除尘脱硫系统控制模块控制除尘脱硫系统过滤烟气,气体采集模块采集有害气体信息,将有害气体信息传递到人工智能控制系统;

107.s7:人工智能控制系统判断储煤系统出煤时煤炭是否掉落到地上,输送系统速度信息是否正常,输送系统处的粉尘浓度信息是否正常,送风系统的空气速度信息是否正常,锅炉系统内的温度信息是否正常,除尘脱硫系统过滤后的气体是否含有有害气体;

108.s8:如果存在故障,人工智能控制系统将信息传递到报警系统,报警系统发出报警提示。

109.综上,通过人工智能控制系统控制输送系统将储煤系统内的煤炭输送到锅炉系统内,除尘系统为输送系统输送煤炭时除尘,送风系统将空气输送到锅炉系统内,为锅炉系统燃烧发电提供氧气,除尘脱硫系统将烟气进行除尘脱硫,出风系统将除尘脱硫的烟气排出,视屏采集模块拍摄储煤系统出煤视屏,速度采集模块采集输送系统的输送速度信息,粉尘浓度采集模块采集输送系统处的粉尘浓度信息,风速采集模块采集送风系统的空气速度信息,温度采集模块采集锅炉系统内的温度信息,气体采集模块采集有害气体信息,信息采集系统采集输煤系统工作时的工作参数数据信息并传递到人工智能控制系统,人工智能控制

系统判断信息采集系统传递的信息是否存在故障,如果存在故障,人工智能控制系统将信息传递到报警系统,报警系统发出报警提示,便于及时发现故障问题,并将故障信息及时传递出去,自动化程度高,降低系统安全隐患。

110.实施例

111.参考图1和图2,本发明提供一种人工智能输煤系统,包括:

112.输煤系统1,输煤系统1用于火电厂煤炭输送,保证火电厂稳定运行;

113.人工智能控制系统2,人工智能控制系统2的输出端与输煤系统1的输入端电连接,人工智能控制系统2控制输煤系统1的工作;

114.信号采集系统3,信号采集系统3的输出端与人工智能控制系统2的输入端电连接,信号采集系统3采集输煤系统1工作时的工作参数数据并传送到人工智能控制系统2;

115.报警系统4,报警系统4用于发出警报提示声音。

116.可选的,输煤系统1包括:

117.储煤系统5,储煤系统5用于煤炭储存和煤炭出煤;

118.输送系统6,输送系统6的进料端与储煤系统5出料端连接,输送系统6用于煤炭输送;

119.除尘系统24,除尘系统24设在输送系统6的上方,用于去除煤炭运输产生的粉尘

120.送风系统7,送风系统7的进风端与空气相连通,送风系统7用于空气的输送;

121.锅炉系统8,锅炉系统8的进料端与输送系统6的出料端相连通,锅炉系统8利用煤碳进行燃烧发电;

122.除尘脱硫系统9,除尘脱硫系统9的进气端与锅炉系统8的出气端相连通,除尘脱硫系统9为锅炉系统8排放的烟气除尘脱硫;

123.出风系统10,出风系统10的进气端与除尘脱硫系统9的出气端相连通,出风系统10用于排放除尘脱硫后的烟气,出风系统10的出气端与大气相连通。

124.可选的,人工智能控制系统2包括:

125.储煤系统控制模块11,储煤系统控制模块11控制储煤系统5的出煤;

126.输送系统控制模块12,输送系统控制模块12控制输送系统6的煤炭输送;

127.除尘系统控制模块25,除尘系统控制模块25控制除尘系统24去除粉尘;

128.送风系统控制模块13,送风系统控制模块13控制送风系统7输送空气;

129.锅炉系统控制模块14,锅炉系统控制模块14控制锅炉系统8的燃烧发电;

130.除尘脱硫系统控制模块15,除尘脱硫系统控制模块15控制除尘脱硫系统9过滤烟气;

131.出风系统控制模块16,出风系统控制模块16控制出风系统10排放过滤烟气。

132.可选的,人工智能控制系统2还包括:

133.微处理模块17,微处理模块17处理信息采集系统3传递的信息;

134.存储模块18,存储模块18存储信息采集系统3传递的信息。

135.可选的,信号采集系统3包括:

136.视屏采集模块19,拍摄储煤系统5的出煤;

137.速度采集模块20,采集输送系统运输6的速度信息;

138.粉尘浓度采集模块26,采集输煤系统6处的粉尘浓度信息;

139.风速采集模块21,采集送风系统7的空气速度信息;

140.温度采集模块22,采集锅炉系统8的温度信息;

141.气体采集模块23,采集出风系统10的气体种类信息。

142.可选的,报警系统4包括蜂鸣器。

143.可选的,储煤系统5为储煤仓。

144.可选的,输送系统6为输送带。

145.可选的,送风系统7为管道和鼓风机。

146.本发明还提供一种人工智能输煤方法,包括以下操作步骤:

147.s1:储煤系统控制模块11控制储煤系统5出煤,将煤炭输送到输送系统6上,视屏采集模块19拍摄储煤系统5出煤视屏,将画面传递到人工智能控制系统2;

148.s2:输送系统控制模块12控制输送系统6输送煤炭,输送系统6将煤炭输送到锅炉系统8内,速度采集模块21采集输送系统6的输送速度信息,将速度信息传递到人工智能控制系统2;

149.s3:除尘系统控制模块25控制除尘系统24去除粉尘,除尘系统24去除煤炭运输时产生的粉尘,粉尘浓度采集模块26采集输煤系统6处的粉尘浓度信息,将粉尘浓度信息传递到人工智能控制系统2;

150.s4:送风系统控制模块13控制送风系统7向锅炉系统8内输送空气,风速采集模块22采集送风系统7的空气速度信息,将空气速度信息传递到人工智能控制系统2;

151.s5:锅炉系统控制模块14控制锅炉系统8燃烧发电,温度采集模块20采集锅炉系统8内的温度信息,将温度信息传递到人工智能控制系统2;

152.s6:除尘脱硫系统控制模块15控制除尘脱硫系统9过滤烟气,气体采集模块23采集有害气体信息,将有害气体信息传递到人工智能控制系统2;

153.s7:人工智能控制系统2判断储煤系统5出煤时煤炭是否掉落到地上,输送系统6速度信息是否正常,输送系统6处的粉尘浓度信息是否正常,送风系统7的空气速度信息是否正常,锅炉系统8内的温度信息是否正常,除尘脱硫系统9过滤后的气体是否含有有害气体;

154.s8:如果存在故障,人工智能控制系统2将信息传递到报警系统4,报警系统4发出报警提示。

155.综上,通过人工智能控制系统2控制输送系统6将储煤系统5内的煤炭输送到锅炉系统8内,除尘系统24为输送系统6输送煤炭时除尘,送风系统7将空气输送到锅炉系统8内,为锅炉系统8燃烧发电提供氧气,除尘脱硫系统9将烟气进行除尘脱硫,出风系统10将除尘脱硫的烟气排出,视屏采集模块19拍摄储煤系统5出煤视屏,速度采集模块21采集输送系统6的输送速度信息,粉尘浓度采集模块26采集输送系统6处的粉尘浓度信息,风速采集模块22采集送风系统7的空气速度信息,温度采集模块20采集锅炉系统8内的温度信息,气体采集模块23采集有害气体信息,信息采集系统3采集输煤系统1工作时的工作参数数据信息并传递到人工智能控制系统2,人工智能控制系统2判断信息采集系统3传递的信息是否存在故障,如果存在故障,人工智能控制系统2将信息传递到报警系统4,报警系统4发出报警提示,便于及时发现故障问题,并将故障信息及时传递出去,自动化程度高,降低系统安全隐患。

156.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。